胶合板

背景

胶合板由三层或更多层用粘合剂粘合在一起的薄木层制成。每层木材或层板通常都以其纹理与相邻层成直角排列,以减少收缩并提高成品的强度。大多数胶合板被压制成用于建筑施工的大而平板。其他胶合板件可制成简单或复合曲线,用于家具、船只和飞机。

使用薄木层作为建筑手段可以追溯到大约公元前 1500 <小>。 当埃及工匠在图坦卡蒙国王墓中发现的雪松棺材的外部粘合了薄薄的深色乌木。这种技术后来被希腊人和罗马人用来生产精美的家具和其他装饰品。在 1600 年代,用薄木片装饰家具的艺术被称为贴面,而这些木片本身也被称为贴面。

直到 1700 年代后期,单板都是完全手工切割的。 1797 年,英国人塞缪尔·边沁爵士为几台生产单板的机器申请了专利。在他的专利申请中,他描述了用胶水层压几层单板以形成更厚的单板的概念——这是我们现在所说的胶合板的第一个描述。

尽管取得了这样的发展,但层压单板在家具行业之外发现任何商业用途还需要近一百年的时间。大约在 1890 年,层压木首次被用于制造门。随着需求的增长,几家公司开始生产多层层压木板,不仅用于门,还用于铁路车辆、公共汽车和飞机。尽管使用量有所增加,但使用“粘贴木材”的概念(正如一些工匠讽刺地称之为)给产品带来了负面形象。为了反驳这一形象,层压木制造商会面并最终确定了术语“胶合板”来描述这种新材料。

1928 年,第一个标准尺寸的 4 英尺 x 8 英尺(1.2 m x 2.4 m)胶合板被引入美国,用作一般建筑材料。在接下来的几十年里,改进的粘合剂和新的生产方法使胶合板能够用于各种应用。今天,胶合板已经在许多建筑用途中取代了切割木材,胶合板制造已成为价值数十亿美元的全球性产业。

原材料

胶合板的外层分别称为正面和背面。脸部是要使用或看到的表面,而背面则未使用或隐藏。中心层被称为核心。在具有五层或更多层的胶合板中,中间层被称为交叉带。

胶合板可由硬木、软木或两者的组合制成。一些常见的硬木包括白蜡木、枫木、桃花心木、橡木和柚木。在美国用于制作胶合板的最常见的软木是花旗松,但也使用了多种松木、雪松、云杉和红木。

复合胶合板的核心是由刨花板或实心木材片边对边连接而成。它的正面和背面采用胶合板贴面完成。复合胶合板用于需要非常厚的板材的地方。

用于将木材层粘合在一起的粘合剂类型取决于成品胶合板的具体应用。设计用于安装在结构外部的软木胶合板通常使用酚醛树脂作为粘合剂,因为它具有出色的强度和防潮性。设计用于安装在结构内部的软木胶合板可以使用血液蛋白或大豆蛋白粘合剂,尽管现在大多数软木内部板都是用与外部板相同的酚醛树脂制成的。用于室内应用和家具制造的硬木胶合板通常由脲醛树脂制成。

一些应用需要胶合板,在正面或背面(或两者)粘合有一层薄薄的塑料、金属或树脂浸渍纸或织物,以赋予外表面额外的防潮和耐磨性或改善其油漆 -持有财产。这种胶合板被称为覆盖胶合板,通常用于建筑、运输和农业行业。

其他胶合板可能涂有液体染色剂以使表面具有成品外观,或者可以用各种化学品处理以提高胶合板的阻燃性或抗腐性。

胶合板分类分级

胶合板有两大类,每类都有自己的分级系统。

一类被称为建筑和工业。此类胶合板主要用于强度,并根据其暴露能力和正面和背面使用的单板等级进行评级。曝光能力可能是内部的或外部的,这取决于胶水的类型。单板等级可能是 N、A、B、C 或 D。N 级的表面缺陷很少,而 D 级可能有许多节和裂口。例如,用于房屋底层地板的胶合板被评为“室内 C-D”。这意味着它有一个 C 面和一个 D 背,胶水适用于受保护的位置。无论等级如何,所有建筑和工业胶合板的内层均由 C 级或 D 级单板制成。

另一类胶合板被称为硬木和装饰木。此类胶合板主要用于外观,并按抗湿性降序分为技术型(外部)、I 型(外部)、II 型(内部)和 III 型(内部)。他们的面部贴面几乎没有缺陷。

尺寸

胶合板的厚度范围从。 06 英寸(1.6 毫米)到 3.0 英寸(76 毫米)。最常见的厚度在 0.25 英寸(6.4 毫米)到 0.75 英寸(19.0 毫米)范围内。虽然芯材、横带以及胶合板的正面和背面可能由不同厚度的单板制成,但每个单板的厚度必须围绕中心平衡。例如,正面和背面的厚度必须相等。同样,顶部和底部交叉带必须相等。

建筑施工中使用的胶合板最常见的尺寸是 4 英尺 (1.2 m) 宽 x 8 英尺 (2.4 m) 长。其他常见的宽度为 3 ft (0.9 m) 和 5 ft (1.5 m)。长度从 8 ft (2.4 m) 到 12 ft (3.6 m) 不等,增量为 1 ft (0.3 m)。造船等特殊应用可能需要更大的板材。

制造

过程

用于制造胶合板的树木的直径通常小于用于制造木材的树木。在大多数情况下,它们是在胶合板公司拥有的地区种植和种植的。这些区域经过精心管理,以最大限度地促进树木生长,并最大限度地减少昆虫或火灾造成的损害。

以下是将树木加工成标准 4 英尺 x 8 英尺(1.2 m x 2.4 m)胶合板的典型操作顺序:

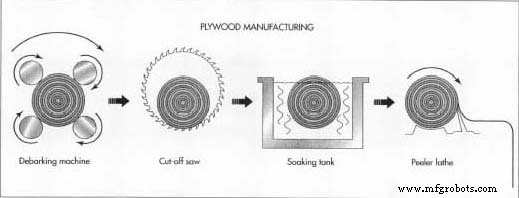

原木先去皮,然后切成削皮块。为了将木块切成条状的木皮,先将它们浸泡,然后去皮成条状。

原木先去皮,然后切成削皮块。为了将木块切成条状的木皮,先将它们浸泡,然后去皮成条状。

砍伐树木

- 1 区域中选定的树木被标记为准备砍伐或砍伐。可以使用汽油动力链锯或安装在称为伐木机的轮式车辆前部的大型液压剪进行伐木。用链锯从倒下的树上取下树枝。

- 2 修剪后的树干或原木被称为集材机的轮式车辆拖到装载区。原木被切成一定长度并装上卡车运往胶合板厂,在那里它们堆成长堆,称为原木甲板。

准备日志

- 3 当需要原木时,橡胶轮胎装载机将它们从原木甲板上捡起,然后放置在链式输送机上,将它们带到剥皮机。这台机器使用尖齿砂轮或高压水射流去除树皮,同时原木绕其长轴缓慢旋转。

- 4 去皮原木通过链式输送机进入磨机,在那里一个巨大的圆锯将它们切割成约 8 英尺-4 英寸(2.5 米)到 8 英尺-6 英寸(2.6 米)长的部分,适合制作标准 8 英尺 (2.4 m) 长纸张。这些原木部分被称为削皮块。

制作单板

- 5 在切割单板之前,必须将削皮块加热并浸泡以软化木材。块可以蒸或浸入热水中。此过程需要 12-40 小时,具体取决于木材类型、木块直径和其他因素。

- 6 加热后的剥皮机块随后被传送到剥皮机车床,在那里它们会自动对齐并一次送入车床。当车床绕其长轴快速旋转块时,全长刀片以 300-800 英尺/分钟(90-240 米/分钟)的速度从旋转块表面剥下连续的单板。当木块的直径减小到大约 3-4 英寸(230-305 毫米)时,剩下的一块木头,称为削皮芯,从车床上弹出,新的削皮块被送入到位。

- 7 从 / 剥皮车床中取出的长单板可以立即处理,也可以存放在多层长托盘中或卷绕成卷。在任何情况下,下一个过程都涉及将单板切割成可用的宽度,通常约为 4 英尺-6 英寸(1.4 米),用于制造标准 4 英尺(1.2 米)宽的胶合板。同时,光学扫描仪会寻找具有不可接受缺陷的部分,并将这些部分剪掉,留下小于标准宽度的单板片。

湿单板条被卷成一卷,同时光学扫描仪检测木材中任何不可接受的缺陷。干燥后,对单板进行分级和堆叠。将选定的单板部分粘合在一起。使用热压机将单板密封成一块实心的胶合板,在用适当的等级冲压之前,将对其进行修剪和打磨。

湿单板条被卷成一卷,同时光学扫描仪检测木材中任何不可接受的缺陷。干燥后,对单板进行分级和堆叠。将选定的单板部分粘合在一起。使用热压机将单板密封成一块实心的胶合板,在用适当的等级冲压之前,将对其进行修剪和打磨。 - 8 然后根据等级对单板部分进行分类和堆叠。这可以手动完成,也可以使用光学扫描仪自动完成。

- 9 分类后的部分被送入干燥机,以减少它们的水分含量,并在它们粘合在一起之前让它们收缩。大多数胶合板厂使用机械干燥器,其中的碎片连续移动通过加热室。在一些干燥机中,高速加热空气射流吹过工件表面以加速干燥过程。

- 10 当单板部分从烘干机中出来时,它们按等级堆放。宽度不足的部分有额外的单板,用胶带或胶水拼接在一起,制成适合用于外观和强度不太重要的内层的单板。

- 11 将横向安装的那些单板部分(三层板中的芯部或五层板中的横带)被切割成大约 4 ft-3 in (1.3 m) 的长度。

形成胶合板

- 12 当为特定的胶合板组装适当的单板部分时,开始铺设和粘合这些部分的过程。这可以通过机器手动或半自动完成。在最简单的三层板的情况下,背板被平放并穿过涂胶器,涂胶器在上表面涂上一层胶水。然后将短片芯单板交叉放置在胶合背面的顶部,整个片材第二次穿过涂胶器。最后,将饰面板铺在胶合芯上,然后将板材与其他板材堆叠在一起,等待进入压机。

- 13 胶合片材被装入多开口热压机中。印刷机一次可以处理 20-40 张纸,每张纸都装入一个单独的插槽中。当所有的片材都装好后,压机在大约 110-200 psi (7.6-13.8 bar) 的压力下将它们挤压在一起,同时将它们加热到大约 230-315° F (109.9-157.2° F) C)。压力确保单板层之间的良好接触,热量使胶水适当固化以获得最大强度。 2-7 分钟后,打开印刷机并卸下片材。

- 14 然后将毛坯通过一组锯子,将它们修剪成最终的宽度和长度。更高等级的板材通过一组 4 英尺 (1.2 m) 宽的砂带打磨机,打磨正面和背面。中级板材被手工打磨以清理粗糙区域。一些板材穿过一组圆锯片,在表面切出浅槽,使胶合板具有纹理外观。最终检查后,修复任何剩余的缺陷。

- 15 成品板材上印有等级商标,为买方提供有关暴露等级、等级、工厂编号和其他因素的信息。具有相同等级商标的纸张被捆扎在一起,然后移至仓库等待装运。

质量控制

就像木材一样,没有一块完美的胶合板。所有的胶合板都有一定数量的缺陷。这些缺陷的数量和位置决定了胶合板的等级。建筑和工业胶合板的标准由美国国家标准局和美国胶合板协会制定的产品标准 PS1 定义。硬木和装饰胶合板的标准由美国国家标准协会和硬木胶合板制造商协会制定的 ANSIIHPMA HP 定义。这些标准不仅建立了胶合板的分级系统,而且还规定了结构、性能和应用标准。

未来

尽管胶合板相当有效地利用了树木——基本上是将它们拆开,然后将它们重新组合在一起,形成更坚固、更实用的配置——但制造过程中仍然存在大量固有的浪费。在大多数情况下,一棵树中只有大约 50-75% 的可用木材量转化为胶合板。为了改善这个数字,一些新产品正在开发中。

一种新产品称为定向刨花板,它是通过将整个原木切碎成股线制成的,而不是从原木上剥下单板并丢弃芯材。股线与粘合剂混合并压缩成层,纹理在一个方向上运行。然后这些压缩层像胶合板一样相互成直角,并粘合在一起。定向刨花板与胶合板一样坚固,成本略低。

制造工艺