干草打捆机

背景

术语“干草打包机”是指用于收获干草的特定农业设备。干草包括草和其他称为豆类的植物。蒂莫西草、苜蓿和三叶草是常见的干草作物。这些用作动物饲料的作物在它们高约 18 英寸(46 厘米)且仍然绿色时用割草机切割。割草机切割和卷曲草料,然后将其排放到 4 英尺 (1.2 m) 宽的草垛中。这种卷曲过程破坏了茎,使干草更适合牛。干草草用于翻转干草,以便草垛可以完全干燥。打包机将割下的干草从草垛中收集起来,并将其压缩成方形或圆形的草捆,以便于运输和储存。

大多数干草以捆的形式储存,小方捆重 40-70 磅(18-32 千克),大圆捆重 750-2,000 磅(341-908 千克)。小捆必须在干燥的地方(如谷仓或干草棚)中防止雨雪。大的圆形草捆可以留在外面,因为雨水会从侧面流走,而不是浸透干草并使其腐烂。小捆可以用手喂入饲料铺或干草喂食器。较大的圆形捆包由配备“捆包移动器”的拖拉机处理,该装置是一种矛状附件,可刺穿捆包并允许液压装载机将其提升并运输到给料机。

历史

在 1800 年代末和 1900 年代初,随着许多新机器的引入,农业发生了巨大变化。在那之前,干草一直松散地存放在谷仓的上层,或“干草”,在那里占据了相当大的空间。通过压缩或打包干草,可以在相同的空间内储存更多的干草。最早的打捆机之一是由在倾斜的跑步机上行走的马匹提供动力的。当皮革和木质跑步机皮带随着马的每一步移动时,它会转动一个操作链传动的轴。链条传动装置通过各种链轮将柱塞推入打包机,从而压缩干草。干草被用马车从田间拖到打捆机上,然后用手叉进打捆室。当捆达到合适的尺寸时,木块被扔进房间。然后将金属丝或麻线绕在捆包上并用手系住。随着技术的进步,蒸汽机取代了马匹,内燃机最终取代了蒸汽机。到 1930 年代,打包机被安装在拖拉机上,它们会自动从地上捡起干草。液压系统的改进使得在 1960 年代后期引入了大型圆形打包机。 John Deere、New Holland 和 Hesston 等公司不断将打捆机改进为现代农具。

工作原理

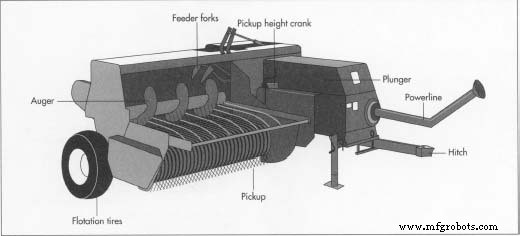

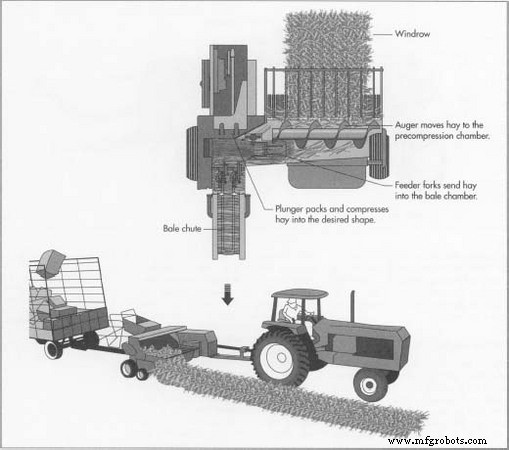

干草打包机在田间由拖拉机牵引并提供动力。打捆机配有漂浮轮胎,通过将其重量分散到更大的区域来减少对干草茬的损坏。与拖拉机相连的还有动力输出轴 (PTO),它将旋转动力从拖拉机传输到打捆机构。沿着挂钩的两侧是液压软管,它们使用来自拖拉机的液压来操作打捆机上的各种控制装置。操作打包机时,拖拉机拉动打包机拾取器(一个由移动钢齿组成的水平线轴)与料堆对齐并接合 PTO 驱动器。

小型方形打包机的操作

干草通过捡拾器进入打捆机,牙齿轻轻地将干草从地上耙起,防止落叶和石块或碎屑进入打捆机。拾取器的正后方是压缩杆,它将干草固定到位,以便螺旋钻可以将其送入草捆室。捆包室包含一个推杆进出,每次将干草打包和压缩成所需的形状。柱塞还会切割干草的末端,使草捆大小一致。腔室进入弹簧张力部分,使草捆保持紧密压缩,直到处理完足够的干草以完成草捆。当达到正确长度的捆包时,一个机制会用两段麻线或金属丝包裹捆包并牢固地系紧。麻线装在卷轴上并穿过两个弯曲的针头,这些针头定时错开柱塞的循环。麻线到位后,称为打结器的齿轮机构将绳结打结并从供应线轴上切断麻线。所有这些运动都在不到两秒的时间内发生,并且必须仔细计时,以防止干扰打捆机其余部分的继续运行。捆扎好后,捆包被推下捆包斜槽,落到地上。一些打捆机具有“踢球器”或草捆弹出器,可将草捆扔到拉在打捆机后面的干草架上。

大型圆形打包机的操作

与小型打捆机一样,大型圆形打捆机使用皮卡将地面上的干草装入打捆室。然而,在这里,干草被 6 到 8 条 7 英寸(18 厘米)宽的长橡胶带包裹起来。当干草被吸入机器时,草捆变圆并充满草捆室。干草对皮带施加力,而皮带又由液压系统监控。一旦达到预定压力,就会向拖拉机操作员发送信号。操作者停止打包机的前进运动,捆包自动用麻线或保护布包裹。打包后,皮带上的张力被释放,打包机的整个后部由液压缸打开。然后草捆简单地滚到地上。打包机向前拉,后部关闭,然后重新开始打包。整个过程可在牵引机上操作,卸包时间为 15 至 45 秒。

原材料

打包机主要由结构钢和钢板制成。这种钢材可以是棒料、板材或卷材。液压缸、泵、车轮和轮胎、皮带和其他部件从供应商处采购并运往打包机组装厂。皮带由尼龙和 涤纶制成, 一种类似于轮胎的材料。所有原材料都经过广泛的测试和研究,由工程人员仔细指定。打包机的许多部分作为子组件到达,由打包机制造商的部门或独立供应商组装在一起。

制造

过程

切割钣金

- 1 打包机的外壳、盖板和防护罩是在大型冲压机或激光切割机中用钢板冲压或冲裁而成的。金属板可以直接从卷上取下,也可以根据需要预切成平板。冲床的工作原理是用高达 200 吨的力迫使硬化钢冲头穿过材料进入硬化模具。这将金属剪切成一定尺寸,冲床的快速冲程允许每小时生产许多零件。使用工业激光切割更复杂的形状和小体积零件,以预编程的模式烧穿金属。尽管比冲压机慢,但激光通过排列零件形状以最有效地利用板材尺寸来减少材料浪费。激光切割机的另一个优点是它几乎不需要任何设置,这意味着它可以创建不同尺寸的

打包机主要由结构钢和钢板制成。这种钢材可以是棒料、板材或卷材。液压缸、泵、车轮和轮胎、皮带和其他部件从供应商处采购并运往打包机组装厂。零件,而无需对机器进行物理调整。这很重要,因为一台机器可以以任意随机顺序生产数百个不同的零件,并根据需要将它们提供给其余的制造过程。

打包机主要由结构钢和钢板制成。这种钢材可以是棒料、板材或卷材。液压缸、泵、车轮和轮胎、皮带和其他部件从供应商处采购并运往打包机组装厂。零件,而无需对机器进行物理调整。这很重要,因为一台机器可以以任意随机顺序生产数百个不同的零件,并根据需要将它们提供给其余的制造过程。

切割棒材

- 2 使用带锯切割用于框架、轴、臂和其他结构部件的棒材钢。这些锯有许多带齿的切割刀片,通过两个大轮驱动。轮子旋转并连续移动刀片以切穿杆。棒料可以是圆形、方形、矩形、实心或空心,以及许多其他特定于所需应用的形状。切割成一定长度后,根据需要在零件上钻孔、冲孔或铣削孔和槽。结构部件通常靠近焊接区域制造,以最大限度地减少操作之间的时间。

焊接

- 3 焊接主要由机器人焊工执行。这些机器由计算机操作,该计算机已被编程以在特定的运动范围内移动焊条。机器人焊机非常准确,可进行高质量、可重复的焊接。操作员将各种部件夹入大型焊接夹具后,机器人从焊枪中伸出一小段焊丝。关闭焊接电流后,它会轻轻接触一个计算机传感器,该传感器可准确定义焊丝尖端的准确位置。然后,机器人将导线的尖端接触到两个或三个位置的每个组件。所有这些接触实际上是向计算机传输有关组件相对于所需焊缝位置的确切位置的数据。完成后,计算机程序会稍微补偿与准确位置的任何偏差。当机器人沿着接头移动焊枪时,焊接电流打开并将焊丝送入电弧中。这可确保焊缝准确位于适当的位置并达到尽可能高的强度。它还可以防止焊接任何错位或不正确的零件,减少废料和可能的机器故障。在许多关键应用中,由于这种类型的编程,机器人焊工可以比人工焊工更准确。

清洁和喷漆

- 4 焊接后,对制造的零件以及防护罩和盖进行清洁和涂漆。清洁是通过外壳内的热蒸汽或溶剂完成的。通过将部件浸入静电涂料罐中来涂抹涂料。这些储罐足够大,可以淹没整个打包机框架,通常长 15 英尺 (4.5 m),长 10

干草通过皮卡进入打包机。直接在拾取器后面的是压缩杆,它将干草固定到位,以便螺旋钻可以将其送入草捆室。捆包室包含一个推入和推出的柱塞,每次将干草打包并压缩成所需的形状。英尺 (3 m) 宽。它们包含 20,000-40,000 加仑(75,700-151,400 1)的油漆。油漆悬浮在水溶液中并带负电荷。零件带正电,当零件浸入溶液中时,两种电荷的电吸引力将油漆紧紧地粘在金属上。将零件从罐中吊出并让其滴下,然后再放入干燥箱中。这个干燥炉将零件加热到大约 365°F (185°C),从而将油漆烘烤成坚硬的表面。因为打包机被使用并且有时存放在外面, a 需要良好的表面处理以防止钢生锈。

干草通过皮卡进入打包机。直接在拾取器后面的是压缩杆,它将干草固定到位,以便螺旋钻可以将其送入草捆室。捆包室包含一个推入和推出的柱塞,每次将干草打包并压缩成所需的形状。英尺 (3 m) 宽。它们包含 20,000-40,000 加仑(75,700-151,400 1)的油漆。油漆悬浮在水溶液中并带负电荷。零件带正电,当零件浸入溶液中时,两种电荷的电吸引力将油漆紧紧地粘在金属上。将零件从罐中吊出并让其滴下,然后再放入干燥箱中。这个干燥炉将零件加热到大约 365°F (185°C),从而将油漆烘烤成坚硬的表面。因为打包机被使用并且有时存放在外面, a 需要良好的表面处理以防止钢生锈。

组装

- 5 喷漆后,打包机的框架被放置在轮式手推车上。这允许打包机在各种工作站移动和组装,每个工作站都添加特定组件并在生产过程中执行质量检查。液压系统、拾取器尖齿、草捆张紧器、打结器和子组件用螺栓固定到位。许多设计特征创建了特殊的孔图案、突舌、销钉、凹口和其他形式,以防止零件组装在错误的位置或位置。组装后,液压系统注满油,调整皮带和链条的张力,并润滑轴承。然后打包机安装轮胎和车轮组件并附上识别贴花和贴纸。由于打包机可能是非常危险的机器,因此贴有许多警告标签以提醒操作员不要将手接触到运动部件。

检查和调整

- 6 台成品打包机最终在没有干草的情况下进行检查和操作,以检查所有部件的功能。大多数通过卡车或铁路车运送到世界各地的经销商。技术人员可能会带着新的打包机被派往现场指导操作员并进行最终调整。通常,干草作物的变化需要偶尔调整打捆机以生产高质量的草捆。

质量控制

在生产运行期间,打包机在各个阶段都经过仔细检查,以确保其功能和耐用性正常。只要有可能,就会在零件和流程中设计特征,以防止不正确的零件和子组件离开装配线。有时,一个完整的打包机会从生产中取出,用于通过特殊测试设备或实际现场试验进行测试。可以在不牺牲整个打包机的情况下测试甚至销毁子组件。

数据采集计算机用于记录测试性能,并使用计算机辅助设计 (CAD) 程序提供工程更改以提高性能。与汽车一样,打包机也有当地的服务经销商,可以通知客户正确的维护程序和/或可能对现有打包机进行改装的新功能。

未来

在过去的 20 年里,加工动物饲料的干草有了很大的改进,这主要是由于大型圆形打包机的出现。市场上有更大的打包机,但圆形打包机目前似乎最受欢迎。随着机器尺寸和复杂性的增加,成本也随之增加。定制打包机,即打包转售的人,是新打包机市场的很大一部分,还有大型企业农场。这些运营商通常拥有更大的拖拉机来为大型打包机提供动力,随着液压系统和捆包包装的改进,大型打包机可能会成为未来几年的标准。

制造工艺