割草机

背景

割草机是一种机械设备,它通过使用快速旋转的刀片或刀片从字面上刮草表面。

几个世纪以来,工人们挥舞着锋利的小镰刀穿过牧场或田野,割草。除了既累又慢之外,手动剪草也无效——只有在草湿的时候,镰刀才能很好地工作。第一个机械割草设备出现在 1830 年,当时一位名叫 Edwin Budding 的英国纺织工人开发了一种割草机,据称该割草机基于用于剪掉布料上的绒毛的纺织机。 Budding 的圆柱形割草机连接到一个后滚轮上,后滚轮通过链条驱动它,它用连接到圆柱体的弯曲切割刃刮草。他创造了两种尺寸,大的和小的。大型割草机必须由马匹牵引,马蹄上暂时套上橡胶靴以防损坏草皮;伦敦动物园的首席园丁是最先购买此模型的人之一。 Budding 向乡下绅士推销较小的割草机,他声称他们会“在 [他的] 机器中发现一种有趣、有用和健康的运动。”

机械化割草显然很慢,这可能是因为 Budding 的割草机很重,而且传动装置效率低下。只有两家割草机制造商在 1851 年的英格兰万国博览会上展示了他们的机器。然而,由于维多利亚时代后期英格兰对草坪网球的兴趣,这些新机器在几十年后流行起来。在世纪之交之前,Budding 的最初设计得到了改进。这些精致的机器比它们的前辈轻得多,并且基于当今最流行的割草机仍在使用的侧轮设计,很快在整个英格兰的院子里都能看到这些精致的机器。

最早的气动割草机是1897年由德国奔驰公司和纽约Coldwell割草机公司设计的。两年后,一家英国公司开发了自己的模型;然而,这些公司都没有大规模生产他们的设计。 1902 年,由 James Edward Ransome 设计的第一台商业生产的动力割草机被制造和销售。尽管 Ransome 的割草机配备了乘客座椅,但大多数早期割草机都没有,即使在今天,最受欢迎的型号也是从后面推的。

动力割草机目前有四种基本设计:旋转割草机、电动卷轴割草机、骑乘式割草机和拖拉机。因为旋转割草机是迄今为止最常见的,所以它是本条目的重点。从后面推动,旋转割草机的特点是将单个旋转刀片封闭在外壳中并由轮子支撑。当发动机转动时,它使叶片旋转。刀片以每分钟 3,000 转的速度旋转,在实际发生切割的刀片尖端几乎每分钟 19,000 英尺(5,800 米)。最好的旋转装置具有丰满的喇叭(聚宝盆)或风洞形状,围绕外壳的前部弯曲,并在割草飞出的卸料槽处结束。自走式模型由连接到发动机驱动轴的链条或皮带驱动。变速箱通常会转动水平轴,从而使车轮旋转。有些型号有一个大的链条或皮带驱动的可移动装置,可以上升并落在车轮上。

电动卷轴割草机的特点是在两端连接了几个刀片,这些刀片连接到连接在轮子上的鼓上。如果需要,还可以安装使卷轴旋转的耦合发动机驱动轴来推动割草机。与草重叠,这台机器的五到七个刀片将它拉到割草机底部的切割杆上。然后,当割草机经过时,一个或多个滚轮将剪下的草屑弄平并压实。卷轴式割草机比旋转式割草机更高效,因为后者实际上仅使用刀片的末端来进行大部分切割,而卷轴式割草机中的固定刀片则以整个长度的两端进行切割。然而,旋转式割草机更容易制造,因为基本设计更简单,而且在大多数类型的草坪上,它们也比卷轴割草机更受欢迎。根据行业估计,在任何给定的夏季星期六使用的 4000 万台割草机中,大部分都是旋转式割草机。

原材料

典型的气动手扶式割草机可能有多达 270 个单独的零件,包括技术先进的二冲程或四冲程发动机、各种机加工和成型零件、从外部承包商购买的各种子组件以及许多标准件硬件。这些零件大部分是金属的,包括主要部件:割草机底盘、车把、发动机和刀片。但是,也有一些是由塑料制成的,例如侧排料槽、盖子和塞子。

制造

过程

制造传统的旋转式割草机需要精确的库存控制、零件和人员的战略布局以及人员和任务的同步。在某些情况下,机器人单元与训练有素的劳动力结合使用。

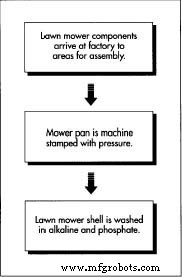

卸载和分发组件

- 1 用卡车运送到工厂的装卸区,然后用叉车或高架手推车将部件运送到其他中心进行成型、加工、喷漆,或者,如果到达时不需要额外工作,则进行组装。

到厂后,各部分成型、喷漆、组装。割草机盘在进行等离子切割之前经过机器冲压,这会在盘中产生孔。其他部分焊接到锅上,然后整个外壳准备进行静电油漆涂层。

到厂后,各部分成型、喷漆、组装。割草机盘在进行等离子切割之前经过机器冲压,这会在盘中产生孔。其他部分焊接到锅上,然后整个外壳准备进行静电油漆涂层。

割草机平底锅

- 2 钢制割草机底盘是最大的单个部件,用于各种型号,首先在高温和高压下进行机器冲压。然后将锅运送到机器人单元,在那里等离子切割机在其中创建孔。术语等离子 “气体”是指许多气体(通常使用氩气)中的任何一种,它们可以通过收缩的电弧升至高温并高度电离。当直接通过焊炬的狭窄开口时,这种热的电离气体可用于切割和焊接。

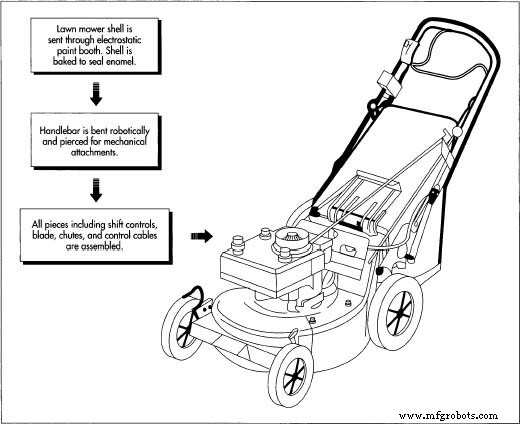

- 3 焊接挡板(偏转板)等其他元件后,成品锅和许多其他暴露部件在密封房间内进行粉末喷涂。粉末喷涂需要在碱性和磷酸盐溶液中彻底清洗零件,然后冲洗以密封表面。然后将零件连接到高架传送带上并通过 油漆 展位。精细的油漆颗粒从喷枪中喷射出来,使它们带有静电荷——与赋予被喷涂部件的电荷相反——使油漆均匀地粘附在部件的表面上。接下来,零件在烤箱中烘烤以产生永久固定的搪瓷涂层。平底锅

外壳静电喷漆,然后烘烤封漆。同时,由机器人弯曲和刺穿扶手,然后组装其余部件。和其他部件现在已准备好承受多年暴露在腐蚀性草液中以及切割过程中不断产生的污垢和碎屑的影响。

外壳静电喷漆,然后烘烤封漆。同时,由机器人弯曲和刺穿扶手,然后组装其余部件。和其他部件现在已准备好承受多年暴露在腐蚀性草液中以及切割过程中不断产生的污垢和碎屑的影响。

塑造车把

- 4 车把是在一个机器人单元中创建的,其机械臂执行三个操作。在弯管机中,管道首先在至少四个位置弯曲。第二次压制操作将端部压平,第三次在管子上穿出 14 个左右的圆形和方形孔。这些孔将容纳启动机构、叶片和车轮驱动控制以及盘附件。然后将完成的车把运输到子装配站,在那里添加许多控件。

其他组件

- 5 其他主要子组件也是在各个工厂中心使用成型、机加工或采购的材料和标准硬件创建的。从外部供应商处购买的零件包括按照制造商的物理和性能规格制造的发动机、轮胎、换档机构、线束和轴承。购买注塑成型塑料部件用于侧排料槽、盖子和塞子。注塑成型是指将熔融塑料喷入模具中,然后让其冷却的过程。当它冷却时,塑料呈现出模具的形状。

- 6 个组装团队按照所需任务和技能确定的速度将六个或更多主要子组件放在滚动线上。发动机首先倒置在框架固定装置中,割草机底盘与驱动机构一起用螺栓固定。然后是后轴、支架和杆以固定换档控制。叶片和随附的离合器轮和零件通过预设的气动扭矩扳手通过底盘开口固定到发动机上。在另一名团队成员添加硬件和轮子后,该单元被翻转到轮子上。车把已连接,控制电缆已固定和设置。最后,割草机(每台割草机)在运往经销商之前都经过性能测试,并在经销商处进行一些最终设置调整。

质量控制

检查员在整个生产过程中监控制造过程,检查配合、接缝、公差和表面处理。特别是,油漆操作受到审查。每个涂漆部件的样品定期从生产线上拉下进行超声波测试,该过程利用盐浴中产生的腐蚀活动来模拟连续暴露于自然环境 450 小时。还对涂漆部件进行划线,并观察暴露表面的恶化情况,以寻找生锈的迹象。如果需要,可以调整油漆或清洁周期,以确保高质量和耐用的饰面。

最终性能测试——组装顺序的最后一步——保证用户的可靠性和安全性。每台发动机都加入少量的油气混合物。技术人员启动发动机并用仪表检查其转速;还检查驱动元件和安全开关。根据现行消费品安全委员会的规定,割草机刀片在运行时必须在松开控制手柄后三秒内停止。

未来

与许多其他机器一样,割草机将受益于新的和更高效的电源的开发。最近的一项发明是太阳能割草机,它使用来自太阳的能量而不是汽油作为燃料。它不需要调整或换油,而且运行非常安静。也许它最大的缺点是它的电池的能量 可储存:只够切割两小时,之后必须充电三天。然而,随着具有更多存储能力的电池被开发出来,这个缺点将消失。

制造工艺