棒材、棒材和拉丝

棒、棒和线图

拉深是一种金属加工工艺,通过减小其横截面来形成钢工件。这是通过迫使工件通过横截面积小于工件的模具来实现的。在拉制过程中,工件通过施加在模具出口端的拉力拉过模具。钢制工件拉制时,在室温下拉制。那时,它正在冷加工或冷锻。由于拉拔过程中的冷加工,钢材的几何和机械特性发生了变化,横向尺寸减小(例如直径),长度增加而体积没有变化(无废料加工)。由于拉丝模具中的塑性变形,钢材也得到了强化,这意味着强度性能的提高和塑性性能的降低。拉拔变形受多种因素影响,其中化学成分、材料强度、温度、接近角、润滑、拉拔速度、摩擦系数、模具寿命和磨损以及面积减少最为显着。

拉丝主要与棒材拉丝相同,只是它涉及可以盘绕的较小直径的材料。它通常在拉丝台上作为连续操作进行。多年来,拉丝工艺几乎没有变化。它使用一个模具和/或一系列模具的组合将电线拉到选定的规格。

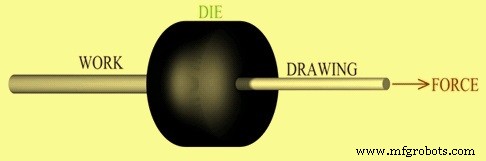

工艺原理如图1所示。

图1绘制过程原理

图1绘制过程原理

绘制过程有以下目标

- 以非常具体和精确的横截面尺寸制造棒材或线材形式的拉制产品。

- 改善成品表面并去除棒材或棒材上的水垢。获得光滑明亮的表面。

- 提高成品钢材的抗拉强度并获得特定的机械性能

- 为成品钢材提供更一致的圆形形状。

绘制过程

绘制过程有以下三个步骤

初步操作——在初步操作期间,首先对棒材或棒材进行表面清洁,以清除由于早期冶金工艺(如轧制或热处理等)造成的氧化皮。通常的方法是机械清理,即所谓的抛丸清理,包括用钢磨料去除氧化皮。在这种技术中,材料被高能钢磨料击中。这是在专门的机器中完成的,即所谓的抛丸机。抛丸机配备了高效的通风系统,可防止水垢渗透到大气中。喷丸是一种环保的方法。表面清洁也可以通过酸洗、漂洗和干燥来完成。然而,这通常不是优选的,因为原料上的任何残留酸都将通过将其浸入石灰浴中来中和。该过程也不环保。

去除氧化皮后,通过指向或强制通过的方式对头端进行直径减小。为了将材料插入模具并通过拉丝台的拉爪抓住它,必须指向末端开始拉丝。可以完成终点,例如通过机械加工,在卧式液压机中推拉或轧制。画完后尖头被剪掉。

然后进行棒材和棒材的初步矫直。这通常由辊矫直机或圆柱矫直机完成。

拉拔工艺——根据输入材料和部署的设备,可以执行拉拔工艺——棒到棒、棒到棒、线材到棒材或线材到线圈中的线材。

尖棒或线材被拉过模具。当拉制材料通过模具时,其体积保持不变,因此随着直径减小,长度增加。通常,棒材或线材需要多次拉拔,通过连续更小的模具,才能达到所需的尺寸。美国线规刻度就是基于此。这可以使用拉板在小规模上完成,或者使用自动化机械在大型商业规模上完成。拉丝过程由于冷加工而改变了材料特性。小线材的面积减少通常为 15 % 至 25 %,而大线材的面积减少为 20 % 至 45 %。特定工作的确切模具顺序是面积减少、输入线尺寸和输出线尺寸的函数。随着面积减少的变化,模具顺序也会发生变化。

非常细的电线通常被拉成束。在一束中,电线由具有相似特性的金属隔开,但耐化学性较低,因此可以在拉拔后将其移除。如果面积减少大于 50 %,则该工艺通常需要中间退火步骤才能重拉。

单块拉丝机包括用于将模具准确地保持在适当位置并用于将线稳定地拉过孔的装置。通常的设计包括一个铸铁工作台或工作台,有一个竖立的支架来固定模具,一个垂直的滚筒旋转并通过将金属丝绕在其表面上将金属丝拉过模具,金属丝线圈存储在另一个滚筒上或“快速”,它位于模具后面,并根据需要以最快的速度卷出电线。钢丝卷筒或“块”设有快速将其与垂直轴连接或分离的装置,以便钢丝的运动可以立即停止或开始。该块也是锥形的,因此当完成时,线圈可以很容易地向上滑落。在将金属丝连接到块上之前,必须将足够长的金属丝拉过模具;这是通过缠绕在旋转鼓上的链条末端上的一对夹钳来实现的,因此可以将电线拉到足够的程度,可以在块上盘绕两到三圈,末端由一个小螺丝夹固定或恶习。当金属丝在块上时,它开始运动,金属丝被稳定地拉过模具;非常重要的是,块旋转均匀,它运行真实并以恒定的速度拉线,否则会发生“抢夺”,这会削弱甚至折断线。拉丝的速度根据材料和减少量的不同而有很大差异。

具有连续块的机器与单块机器的不同之处在于具有一系列模具,通过这些模具以连续的方式拉出线材。由于伸长和滑动,每次连续重拉后线的速度都会发生变化。通过对每个块具有不同的旋转速度来适应这种增加的速度。其中一台机器可能包含 3 到 12 个模具。将线穿过所有模具并围绕块的操作称为“穿线”。润滑装置包括一个泵,该泵可以注满模具,并且在许多情况下,块的底部也有润滑剂运行。

通常需要中间退火来抵消冷加工的影响,并允许进一步拉伸。也可以对成品进行最终退火,以最大限度地提高延展性和导电性。

精加工——精加工包括裁切、矫直、倒角等精加工、无损检测等检验、防腐、包装和发货。

润滑

适当的润滑在拉拔过程中至关重要,以提高模具寿命、降低拉拔力和温度并提高表面光洁度。以下是不同的润滑方法。

- 湿拉——模具和线材或棒材完全浸入润滑剂中

- 干拉 - 线材或棒材穿过一个润滑剂容器,该容器涂在线材或棒材的表面

- 金属涂层 - 线材或棒材涂有软金属,可作为固体润滑剂

- 超声波振动 - 模具和心轴振动,这有助于减少力并允许每次通过更大的减少量

使用各种润滑剂,例如油。另一种润滑方法是将导线浸入硫酸铜溶液中,从而沉积一层铜膜,形成一种润滑剂。在某些类别的电线中,在最终拉制后留下铜以防止生锈或便于焊接。

绘图模具

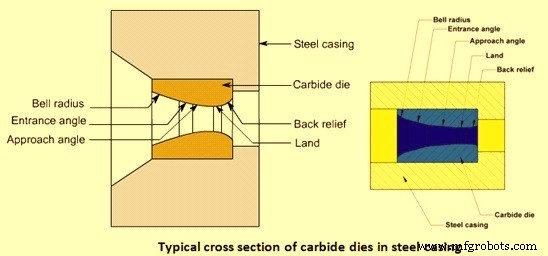

拉丝模具通常由工具钢、碳化钨或金刚石制成,其中最常见的是碳化钨和人造金刚石。为了拉制非常细的线,使用单晶金刚石模具。对于钢丝拉拔,使用碳化钨模具。模具放置在钢制外壳中,该外壳支撑模具并便于更换模具。模具角度通常在 6 度到 15 度之间,每个模具至少有 2 个不同的角度:主偏角和接近角。线模通常与电源一起使用,以便将线拉过它们。在模具的两端都有线圈,它们以减小的直径拉动并卷起金属丝。图2为钢套管拉深模典型截面。

图2 拉丝模具截面图

拉丝设备和拉丝的使用

有几种类型的拉丝机。这些分类如下。

- 画框

- 牛块和马达块

- 多台绘图机

- 细线机

- 土耳其人的头形拉丝机

- 画长凳。

拉丝机配套的辅助设备有放线盘、安全挡块、焊机、指针、矫直切断机、旋转矫直机、轧辊矫直机等。

拉线在许多应用中超出了我们通常认为的电线和电视电缆。例如,任何类型的弹簧都是由拉丝制成的;以及用于全球建筑的钢筋。回形针和订书钉由细拉丝制成。车轮上的辐条、钢丝刷、金属手柄也是由拉丝制成的。实际上有成千上万的成品依赖拉丝。为了满足这种不断增长的需求,金属加工公司每年要拉出数百万公里的金属丝。出于这个原因,拉丝是一个对成本极为敏感且竞争激烈的市场。反过来,世界各地制造拉丝设备和工艺设备的公司也非常适应生产力和设备效率的提高。

制造工艺