生产效率低对数控铣床切削力有何影响?

数控铣床切削金属时,刀具切入工件,使工件材料变形为切屑,称为切削力。切削力是计算切削功率、设计切削刀具、机床和机床夹具、制定切削参数的重要依据。在自动化生产中,还可以通过切削力来监控切削过程和刀具的工作状态。

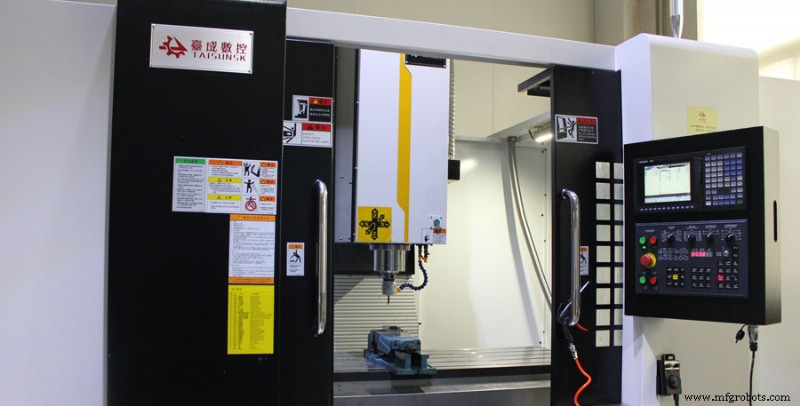

切削力和切削力 数控铣 机器

1。 切削力的来源 数控铣 机器。

一方面,切削力的来源是切屑形成过程中弹性变形和塑性变形所产生的阻力。另一方面是切屑与刀具前刀面、工件与刀具前刀面之间的摩擦阻力。

2。 切削力和分解。

切削时的总切削力F为空间力。为了便于测量计算,满足机床、夹具和刀具设计和工艺分析的需要,常将f分解为三个相互垂直的切削分量FC、FP和FF。

(1)主切削力FC是总切削力F在主运动方向上的投影,其方向垂直于基面。 FC是计算机床身功率、刀具强度、夹具设计和切削参数选择的重要依据。 FC可以通过经验公式或单位切削力KC计算(单位:n/mm):FC=kcad=kchdbd=kcapf。

(2) 反力 FP 是垂直于进给方向的总切削力 F 的分量。它是影响工件变形和引起系统振动的主要因素。

(3) 进给力 FF 是总切削力对进给方向 f 的切削分量。它是设计和检查机床进给机构和计算机床身进给功率的主要依据。

切削力为总切削力,f分解为FC和FD,FD分解为FP和FF,它们的关系为FF=fdsinkr,FP=fdcoskr。

3。 切割能力 数控铣 机器。

切削功率是指切削过程中切削力所消耗的功率,以PM和kW表示。车削外圆时,是主切削力FC和进给力FF消耗的功率之和。由于进给力FF消耗的功率比例很小(只有1%5%),一般FF消耗的功率可以忽略不计,FP不做功,所以得到pm=fc υ c × 其中FC为主切削力(n),υ C 为切削速度(M/s)。

考虑到机床的传动效率,可以从切削功率PM计算出机床的电机速度PE,即PE≥PM/其中为机床的传动效率,一般取0.75~0.85。

影响切削力的主要因素 数控铣 机器

1。 工件材料的影响 数控铣 机器。

工件材料的强度和硬度越高,虽然切削变形略有减小,但总切削力仍然增大。对于加工强度和硬度相近的材料,如果塑性大,与刀具的摩擦系数也大,所以切削力增大;加工脆性材料时,由于塑性变形小,切屑与刀具前刀面摩擦力小,切削力小。

2。切削参数的影响 数控铣 机器

(1) 反向进给AP和进给F。

当 f 和 AP 增大时,切削面积增大,主切削力也增大,但它们的影响程度不同。车削时,AP加倍时,主切削力加倍;当f增加一倍时,主切削力仅增加68%~86%。因此,在切削过程中,如果考虑主切削力和切削功率,提高进给量比提高后退度好。

- 切削速度 υ c.

用YT15硬质合金车刀加工45钢(AP=4mm,f=0.3mm/R)时切削速度对切削力的影响曲线。切削塑性金属时,在积屑区,积屑的增长可以增加刀具的实际前角,减少切屑变形,降低切削力;相反,切屑堆积的减少会增加切削力。当没有切屑堆积时,随着切削速度υ C 的增加,切削温度升高,前刀面摩擦力减小,变形减小,切削力减小。因此,在生产中经常使用高速切削来提高生产率。切削脆性金属时,υ C 增大,切削力略有下降。

3.刀具几何参数对的影响 数控铣 机器

(1) 前角。前角对切削力的影响最大。切削塑性金属时,前角增大,可减少被切削材料的挤压变形和摩擦,排屑顺畅,降低总切削力;切削脆性金属时,前角对切削力的影响并不明显。

(2) 负倒角。在锋利的切削刃上磨削负倒角可以提高刃口强度,提高刀具的使用寿命,但此时被切削金属的变形增大,切削力增大。

(3) 主偏角。主偏角对切削力的影响主要是通过切削厚度和刀尖圆弧曲线长度的变化来影响变形,从而影响切削力。主偏角对主切削力FC影响不大,但对后退力FP与进给力FF的比例影响明显。 F'd 是工件对刀具的反推力。由于 f'p=f'dcoskr,f'f=f'dsinkr,增加主偏转角 Kr 会增加进给力 F'f 并减少反力 f'p。车削细长工件时,可选择较大的主偏角,以减少或防止工件弯曲变形。

4.其他因素。刀具与工件材料之间的摩擦

在相同切削条件下,高速钢刀具的切削力最大,其次是硬质合金刀具和陶瓷刀具。在切削过程中使用切削液可以降低切削力,切削液的润滑性能越高,切削力的降低越显着。摩擦力越大,刀具磨损越严重。

制造工艺