与时间赛跑

维护很重要,但设备老化会给工厂带来压力。

维护系统和策略继续缓慢过渡到数字化流程,更多地使用技术来评估机器健康状况并制定维修和维护计划。但这是一场与时间的赛跑。设备老化是导致计划外停机的最大因素,其次是设备故障。

这些是 2019 年植物工程的结论 维护报告,一项由 Advanced Technology Services (ATS) 赞助的年度调查。流程、离散和混合行业的维护专业人员对调查做出了回应,并就目前的运营状况和发展方向发表了自己的看法。

提供:CFE Media、ATS

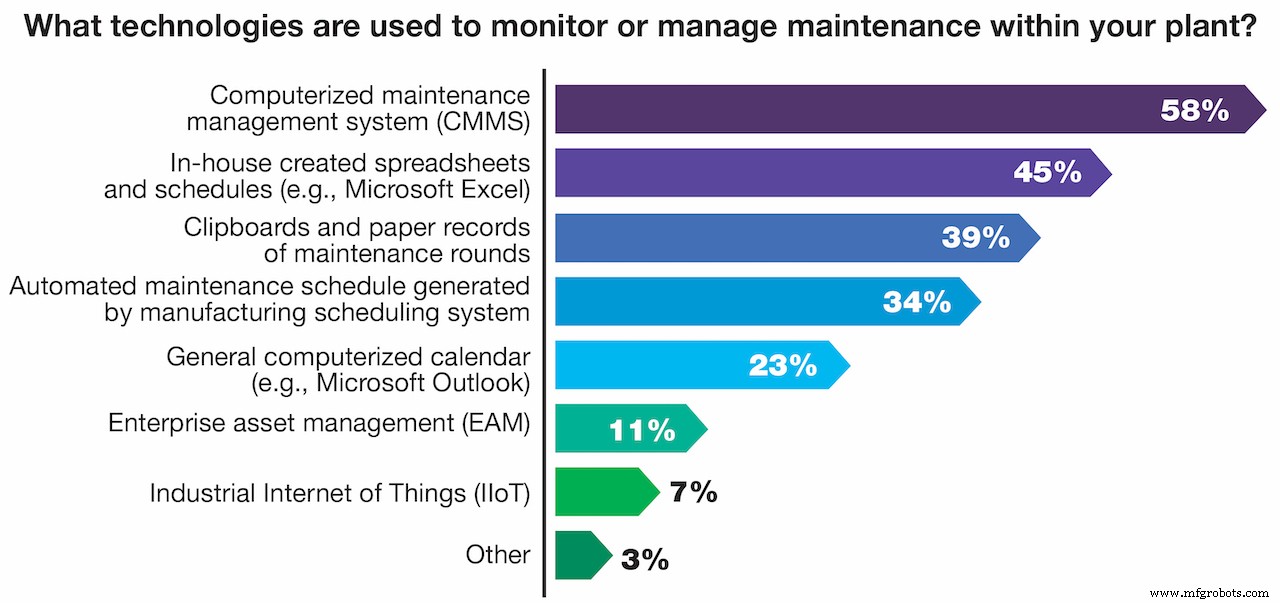

维护经理和工厂领导在工厂车间使用各种策略来保持安全和高效的运营。虽然预防性维护仍然是最常用的策略(78% 的受访者以某种方式使用它),但计算机化维护管理系统 (CMMS) 的使用在策略中跃居第二位,取代了反应性(运行到故障)维护和预测性维护。至少 40% 的受访者使用了这些维护策略的某种组合。

每种策略都有自己的优点:

- 预防性维护 被视为减少停机时间、改进安全和能源管理,并且是一种更灵活的策略,

- 反应式维护 被视为具有成本效益且易于使用

- 预测性维护 具有较低的初始成本

- A CMMS 降低故障概率,同时减少停机时间并提高整体设备效率。

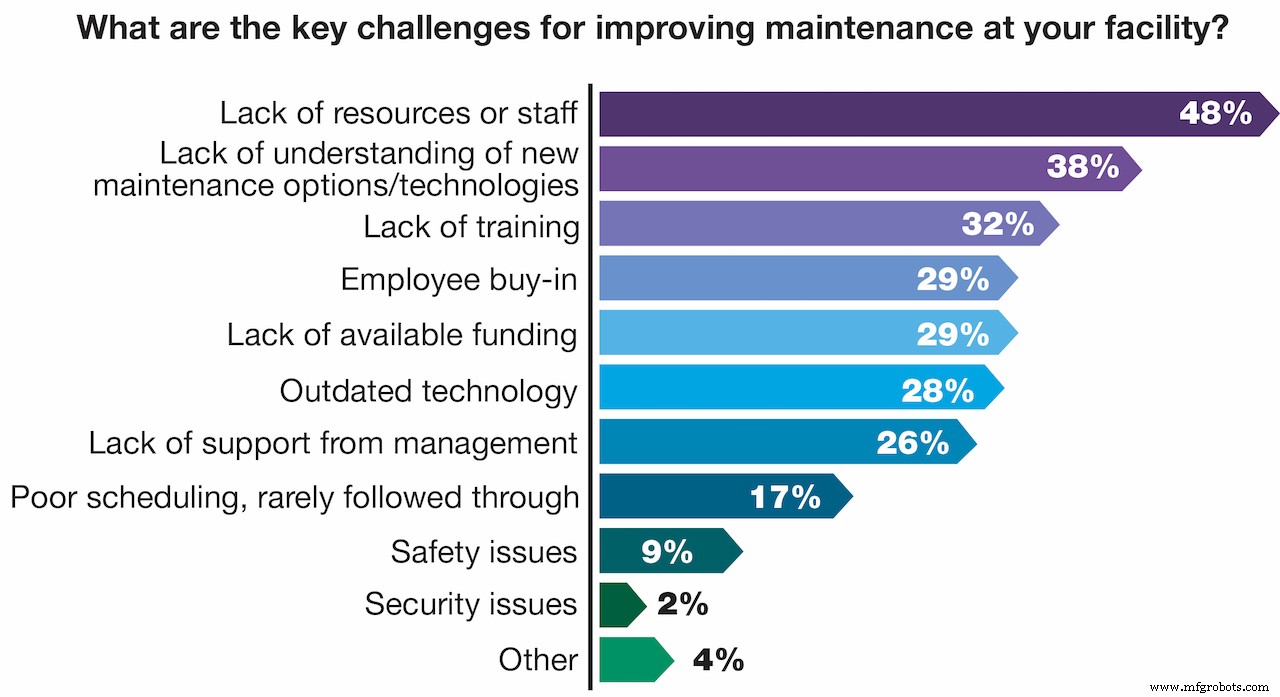

尽管技术在维护和一般制造方面发挥着更大的作用,但采用仍然存在许多障碍。调查发现,48% 的维护经理表示缺乏资源或人员会阻碍他们提高维护成功率,38% 的人表示对新技术选项缺乏了解。至少 25% 的受访者提到了其他问题,包括培训、员工参与、维护资金和缺乏管理层的支持。

提供:CFE Media、ATS

“尽管经济形势良好,但许多制造商继续推迟对新工厂设备的投资,”ATS 首席执行官杰夫欧文斯说。延长遗留资产的使用寿命使维护在生产效率中发挥越来越重要的作用,但它也对负责为数字时代升级机器的技术集成商产生影响。

“所有这些都说明需要训练有素的人员,他们具备在设备生命周期的每个阶段维持或提高效率的技能和理解力,”欧文斯补充道。

另一个重要趋势是将维护外包给第三方供应商。平均而言,大约 20% 的维护职能是外包的,缺乏现有员工技能是外包这些职能的主要原因。在维护研究的过去三年中,这个问题持续增加:它在 2017 年占回复的 40% 以上,但在 2019 年上升到 50% 以上。

提供:CFE Media、ATS

“我们继续看到技术人员、可靠性工程师、程序员和系统集成商的光明未来,尤其是那些了解制造业常见技术和电力系统的人,”欧文斯说。 “工业技能差距和数字技术的永无止境的发展为年轻、有成长意识的工人创造了巨大的机会,让他们看到制造业的职业发展所带来的进步。”

维护中采用的技术多种多样——甚至可能不是那么技术性的。虽然 CMMS 和内部设计的电子表格和时间表是两个最常用的系统,但仍有 39% 的受访者工厂使用纸张和剪贴板。内部技术的使用在过去一年确实有所下降,从 2018 年的 55% 下降到 2019 年的 45%。

提供:CFE Media、ATS

2019 年维护研究的其他结果:

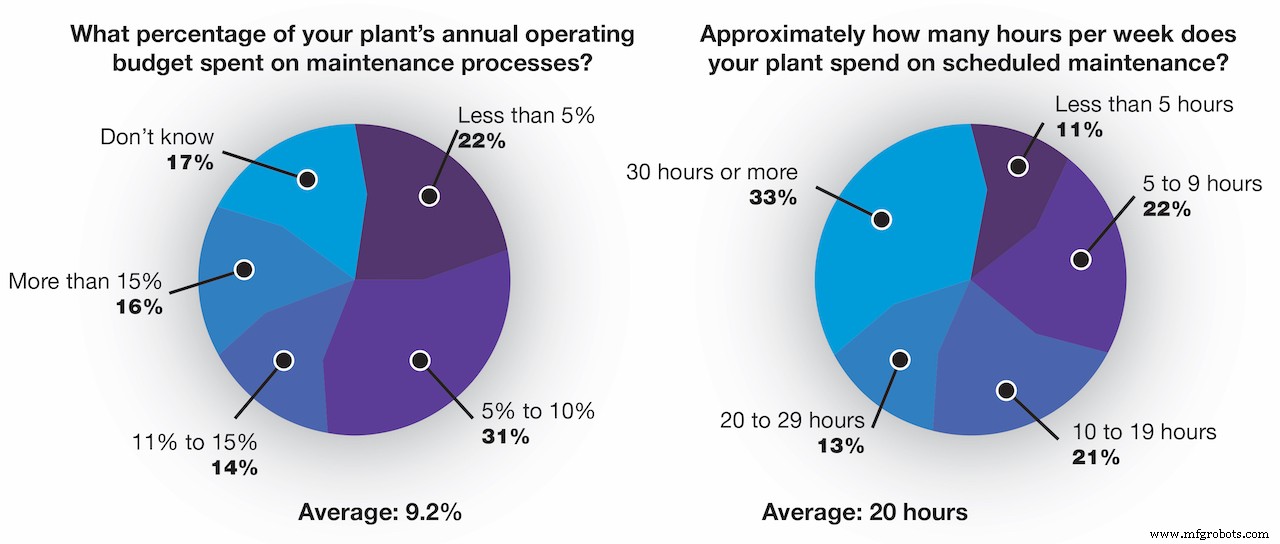

- 定期维护: 平均设施每周花费 20 小时进行定期维护,其中 53% 将其年度运营成本的 10% 分配给维护流程,30% 将超过 10% 的预算用于维护。

- 注意系统: 旋转设备(电机、动力传输等)、流体动力系统(空气、液压等)和工厂自动化系统是设施提供最多维护支持的三个领域,其次是内部配电系统和物料搬运设备。

- 培训: 维护团队主要接受基本机械 (73%) 和电气技能 (72%) 以及安全 (72%) 方面的培训。其他类型的培训包括润滑和电机 (55%)、齿轮箱和轴承 (52%)。

无论维护被视为成本中心(59% 的人表示,即使管理成本,支出也能保持设备运行)还是利润中心(34% 的人表示维护为工厂提供更大的容量),对于工厂正常运行时间、生产力和卓越运营来说仍然至关重要。

查看此信息图,详细了解制造业的维护趋势和挑战,或立即联系我们,就您工厂的独特维护需求进行一对一讨论。

设备保养维修