振动分析揭示电机安装问题

在安装由 125 马力电机驱动的新的 150 加仑/分钟离心泵时,第一次启动时立即发现高振动水平。经过几天的对准检查、泵拆卸、轴承检查、电机脱开运行和供应商技术支持,没有找到解决方案。

工厂维护经理要求公司的振动分析师读取读数以解决问题。在测量了极高的振动水平后,由于新装置的安装设计不当,怀疑并在电机支撑结构处发现了共振。

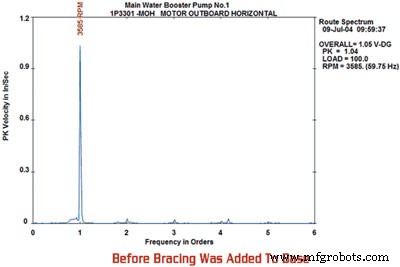

该公司的振动分析师读取了卧式泵/马达单元的读数,发现在马达轴承的水平方向上出现了极高的振动水平,速度为 1 英寸/秒,而垂直方向仅为 0.2 英寸/秒。立即怀疑定向共振。

分析员立即关闭装置并对电机支撑结构进行目视检查。双“C”槽梁平行于基础设置,在两侧的电机上支撑一只前脚和一只后脚。没有交叉支撑,电机下方6英寸大开。

图 1. 将支撑添加到底座之前的振动读数。

看到这一点,分析师在关闭装置的情况下进行了简单的碰撞测试,发现电机在水平方向上的固有频率为每分钟 3,600 次循环。电机的运行速度为 3,585 RPM 满载,它提供了激发该固有频率所需的驱动力,从而产生谐振条件。

冲击测试包括在感兴趣的方向放置一个振动传感器,并用一个三磅重的橡胶锤激励系统,以在电机/泵驱动频率范围内激发随机振动。一个好的踢球也会做同样的事情。

供应商设计的电机支架随后通过使用便携式电源柱塞临时加固,并启动该装置以确认这种共振条件存在。由此产生的水平方向振动水平下降到 0.085 英寸/秒,证实了对电机的支撑设计不足。

最后的修复包括在电机前后脚区域的“C”形通道上焊接支撑,形成一个盒子支撑。与由于高振动而在初始安装时反复拆卸和重新组装三天相比,这导致振动水平进一步降低,并在仅三个小时的故障排除和维修后消除了共振条件。

提供给供应商的新机器安装缺乏详细规范,导致安装设计不佳,在许多安装中反复导致共振情况和相关组件的早期故障。

供应商对所有新安装和维修的验收测试是公司资产管理中不可或缺的一部分,虽然在撰写本文时尚未到位,但工厂人员使用了这些设备,他们拒绝接受用手和请求供应商操作。

我们公司现在正在按照美国石油协会推荐做法 686 的顺序积极寻求新的安装指南。它还在寻求具有根本原因分析结果的维修指南,以及对新的和重建的设备和装置的验收标准。

设备保养维修