使用振动分析测试轴承磨损

本文讨论了一个 1,250 吨(4,400 千瓦)空调冷水机外圈轴承缺陷的示例。使用现成的便携式振动分析硬件和软件检测缺陷。

该机为单级离心式压缩机,电机自由端装有滚动体推力轴承,电机驱动端装有套筒轴承。本文讨论了使用振动谱作为轴承状况的指标来诊断和趋势轴承缺陷的方法。

所涵盖的诊断方法普遍适用于其他类型的带有滚动接触轴承的机器(泵、风扇、齿轮)。

振动分析工具

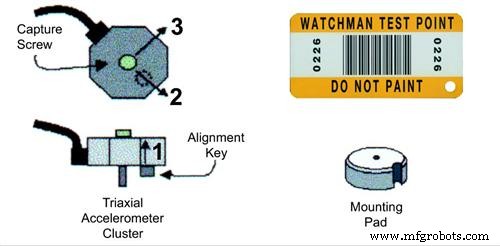

用于测量振动的工具在过去 25 年中得到了显着改进。工业机械上大多数振动数据收集的首选传感器是加速度计。顾名思义,输出与加速度成正比;然而,它通常被集成以以速度单位显示。本案例历史中显示的所有数据均使用图 2 所示的三轴加速度计集群收集。

图 1. 冷却器显示了电机轴承座上的振动测试位置。

图 2. 三轴加速度计集群(左)的草图,它通过螺栓安装到青铜盘安装垫(右下)。该集群包含三个加速度计,每个加速度计相互垂直。振动数据收集是使用条码激活的,条码会自动设置数据收集器,收集并存储数据。

带槽口的安装垫与电机轴承座牢固粘合,三轴组采用双头螺栓安装,可同时收集所有三个轴。

条形码和安装配置允许每次收集准确和可重复的数据,无论进行数据收集的人员的技能如何。只要试验条件相对一致,在力学条件不变的情况下,试验数据也应保持一致。

振动分析员使用的信号处理技术因所需的详细程度而异。在日常预测性维护计划中,通常会收集两种类型的数据。

总体水平: 总体水平是在很宽的频率范围内的总振动幅度的量度。整体振动测量值,也称为宽带水平,是一个相对容易且成本低廉的单一值,可用于收集、处理、分析和趋势分析。

窄带: 使用快速傅立叶变换 (FFT) 算法,振动信号被分解为多个离散频率,并显示为幅度与频率的二维频谱图。本案例历史中显示的所有三轴光谱都具有分辨率为 800 线的频率标度。换句话说,每个频谱由 800 个单独的峰值组成,定义了特定频率下的幅度。

振动验收标准

1,250 吨(4400 千瓦)冷水机组可接受的振动水平是多少?冷水机制造商使用 0.25 英寸/秒(峰值)的通过/失败宽带规范。振动容限或规格通常表示为绝对或相对标准。

表 1 中总结的 IRD 通用机械振动强度图表是绝对标准的最常见示例,对于没有任何机器历史数据的工程师来说,它是一个很好的指南。机械状态的每一次增加都用振动速度的两倍变化来表示。

第三列提供了英寸/秒(峰值)和常用的速度分贝 (VdB) 对数单位之间的简单转换。请注意,6 dB 也表示变化因子为 2,因此每个机械条件频带均由 6 dB 差分表示。

机械

条件

速度

(in./speak)

速度

(VdB)

非常粗糙

V> 0.628

VdB> 121

粗糙

0.314 115 略粗糙 0.157 109 公平 0.0785 103 不错 0.0392 97 很好 0.0196 91 平滑 0.0098 85 非常流畅 0.0049 79 极其流畅 V <0.0049 VdB <79 表 1. IRD 通用机械振动强度图表是对合格/不合格标准的改进,例如冷水机制造商使用的标准,因为它提供了机器状况的分级尺度.图表中的容差适用于 1.6 到 1667 赫兹之间的频率,适用于大多数旋转机械。

虽然绝对标准适用于验收测试,但作为预测性维护计划的一部分,需要更敏感的标准来进行准确诊断。如果您的目标是准确诊断机器健康状况,最好使用相对标准。

相对标准是通过在几台相同的机器上进行的平均振动测量来定义的,所有机器都在类似的操作条件下进行了测试。对于这个案例历史,验收标准是通过对来自 12 台相同冷却器的光谱测量值求平均值来构建的。

青铜圆盘安装垫安装在每台机器上的相同位置,数据是在冷水机在大约 80% 的额定负载下运行时收集的。

在人工审查数据后,测试光谱被开发成平均基线光谱数据,因此每次测试都表明机器处于相当良好的状态。由于样本中机器之间的测试数据存在差异,因此计算了标准偏差(sigma)。

然后,计算平均值加一个 sigma 光谱掩模。从统计上看,大约 85% 的振动幅度应该低于平均值加 1 个西格玛掩码。与供应商定义的通过/失败标准或 IRD 图表等绝对标准不同,相对标准允许机器自己定义可接受的标准。

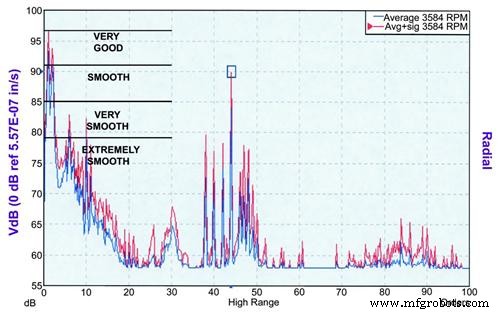

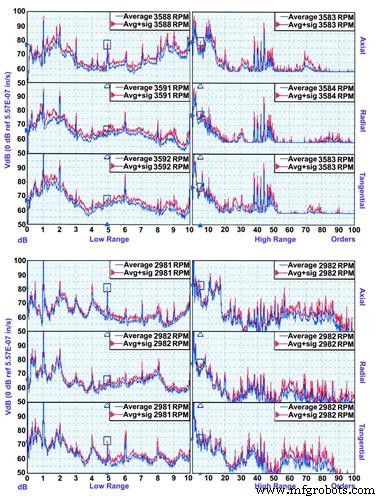

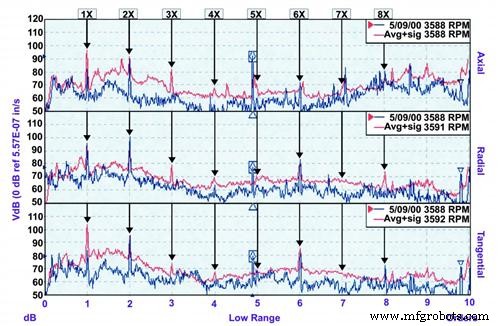

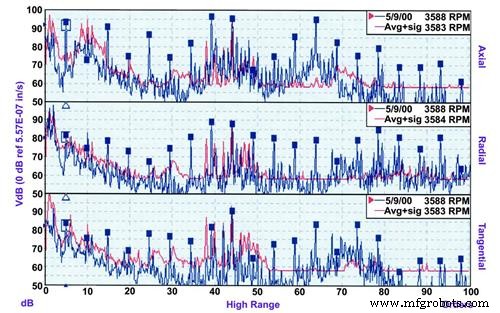

图 3 是此案例历史中使用的相对验收标准的一个轴的示例。图 4 显示了低范围和高范围数据的所有三个轴的平均值和平均值加 sigma 水平。如果 800 线谱中的一个或多个峰值超过了平均加 sigma 幅度标准,则仅凭这一事实并不能表明存在重大问题(参见诊断策略部分)。 图 3. 相对验收标准是专门针对 1,250 吨冷水机通过平均 12 台相同冷水机的光谱生成的。显示的平均值(蓝色底部光谱)和平均值加一个标准偏差(红色顶部光谱)标准适用于径向轴。叠加IRD Severity Chart标准进行比较。 图 4. 来自两个独立设施的平均基线数据:植物 A(前 6 个光谱)和植物 B(后 6 个光谱)。每个工厂有 18 台相同型号的冷水机组。工厂 B 数据的运行速度反映了不同的平均运行速度 (2,982 rpm),这反映在欧洲常见的 50 Hz 输入线路频率上。这个平均值和平均值加 sigma 数据来自自由端电机轴承。

轴承问题是振动分析程序诊断出的一些最常见的故障类型。在早期阶段,有缺陷的轴承会产生频率不是轴转速倍数的振动分量。

这些非同步频率的准确值基于轴承几何形状。如果滚道和滚子尺寸已知,则可以计算它们。在实践中,大多数设施工程师没有记录机械轴承的制造商和型号,因此必须依靠其他方法来确定轴承频率。确定方位音频率近似值的一组规则如下: 传球频率外圈 (BPFO) 滚珠通过频率内圈 (BPFI) 基本训练频率 (FTF)

冷水机制造商表示,这种情况下的滚珠轴承是 SKF 7318。轴承表确认 4.9xM 和 7.1xM 分别是外滚珠通过频率和内滚珠通过频率。这些频率以阶数表示,其中后缀“xM”代表“电机轴转速的倍数”。查看频率和经验法则,很明显该轴承有 12 个滚动体。

随着这些滚珠通过频率峰值的谐波(整数倍)出现在振动谱中,滚珠轴承磨损变得越来越明显。根据缺陷的性质,方位音或其谐波周围也可能存在强 1xM 边带。极端轴承磨损会在大约 70 到 100 倍轴转速(70xM 到 100xM)之间的高范围频谱中产生异常高的本底噪声。

在使用振动分析评估轴承磨损时,需要采用一致的方法来收集和分析数据。宽带振动计通常要到后期才能检测到轴承磨损。结果,维护技术人员几乎没有警告计划维修,并面临灾难性故障的风险。

依靠高频现象(例如冲击脉冲或超声波能量)的诊断技术在轴承磨损的早期检测方面非常有效。然而,它们通常缺乏检测许多机械故障的能力,这些故障表现为低频振动。

使用相对验收标准的三轴窄带光谱分析可以准确地提供轴承缺陷的早期预警。它还可以用于诊断各种其他机械问题,例如不平衡、不对中、叶轮间隙问题、松动和共振。在这种情况下,使用第三种技术。

分析所需的窄带数据包括两个频率范围的高分辨率(800 线)三轴光谱数据,这些数据是在轴承座刚性部件上的单点测量的。低范围数据通常是轴速的 0 到 10 个数量级,在那里很容易看到基本轴承音调。

高范围数据通常是轴速度的 0 到 100 个数量级,其中可以看到轴承音调谐波和高频本底噪声。虽然这对于单个位置的数据似乎有点过分,但安装方法和条形码允许简单有效的数据收集。此外,在 PC 上处理数据是快速和自动的。

在大多数基础振动分析课程中,轴承缺陷的窄带故障模型包括以下四个条件:

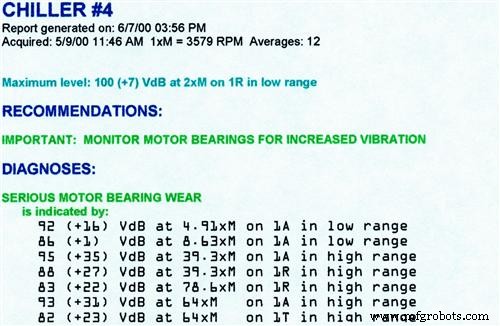

准确诊断轴承缺陷所需的大量窄带数据要求所有常规数据简化和逻辑功能都由带有专家系统的个人计算机完成。对于人类分析师来说,完成计算机可以在几秒钟内完成的所有日常任务并不划算。

第一步是根据轴转速对光谱进行排序。下一步是提取测试数据中主要强迫频率和其他峰值的幅度。第三步是使用前面描述的故障模型来识别轴承缺陷的模式。最后一步是确定轴承缺陷的严重程度,前提是该模式存在。

用于识别故障及其严重性的专家系统逻辑是作为经验过程的一部分创建的,在该过程中,将对大量机器的自动诊断与振动专家在相同机器上进行的诊断进行比较。

因此,专家逻辑规则准确地反映了振动专家将如何分析数据。因此,专家系统并不比创建它的振动分析师更好。由于上一段中概述的所有步骤都是常规和重复的,因此现代计算机可以在每台机器几秒钟内快速执行所有四个分析步骤。然后专家系统生成一个基于文本的冷水机电机轴承磨损报告,如图 5 所示。 图 5. 冷却器 4 的计算机生成的诊断结果

图 6 显示了 3 月 25 日在 Chiller 4 上收集的电机自由端数据。叠加了 Avg + sigma 掩码(红色)以进行比较。 x 轴以阶数为单位进行缩放,其中阶数“1”代表电机的转速。

请注意轴向低范围数据中 4.9xM 和 7.1xM 的显着非同步峰值。这些峰值对应于电机轴承的滚珠轴承通过频率。在高范围光谱中,谐波标记位于谐波系列的每个峰上,间距为4.9xM。

请注意,谐波系列在高频范围的所有三个轴上都具有很强的振幅,而在低频范围数据中仅在轴向上突出。高频本底噪声与告诉我们轴承磨损未到接近故障点的 sigma mask 大致相同或更低;然而,强谐波级数意味着存在缺陷。 图 6. Chiller 4 上电机自由端轴承的三轴振动频谱。左侧的三个频谱是低范围数据,三个频谱是右边是高范围数据。高范围数据中标记的峰值代表 4.9xM 间距,这是一个 BPFO 谐波系列。

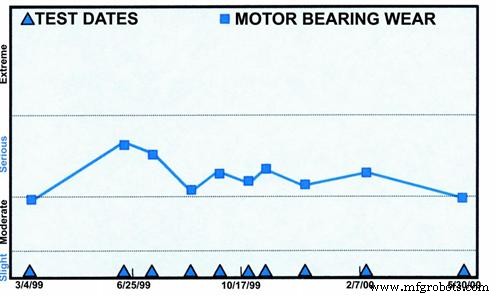

毫无疑问,是否存在轴承故障。机器操作员可以通过声音和触摸来识别这种情况。一个更重要的问题是:这个轴承还有多少剩余寿命?聪明的振动分析师在趋势形成并且有几个数据集可用之前不会下结论。对于每个诊断,专家系统会根据三项内容计算严重性评分。

严重性分数的趋势是机器健康状况的良好指标。对于每个诊断规则模板,将严重度评分映射为包括轻微、中度、严重和极端的严重度量表。

用于确定严重性的算法是根据振动专家手动分析的大量测试结果,根据经验为每个诊断推导出来的。如果轴承磨损的迹象(轴承音调、谐波、边带和本底噪声)随着时间的推移而增加,专家系统将识别出这一事实,分配给轴承磨损诊断的严重程度将增加。在趋势图中(图7),电机轴承磨损故障严重程度已经趋于平稳,处于低严重程度。 图 7. Chiller 4 的专家系统趋势图

轴承的预期寿命主要取决于轴承所受的力,而且在过去一年中,情况似乎并没有变得更糟。振动分析提供轴承状况的可量化证据,并使所有者能够了解其机器的状况。随着缺陷的恶化,轴承磨损缺陷模式将变得更加突出。专家系统将通过为诊断分配更高的严重性来做出响应。

冷水机所有者请来了冷水机制造商的服务工程师来测量振动。使用整体振动计,技术人员告诉业主轴承没有问题。冷水机制造商指定的整体振动最大限制为 0.25 英寸/秒(峰值)。在这种情况下,整体水平可能低于限制。这凸显了使用宽带测量进行预测性维护的问题之一。

宽带测量完全错过了轴承磨损的迹象,因为宽带测量主要对光谱中看到的最高峰敏感。看不到BPFO谐波级数。

结论

当严重程度增加到极端水平并要求更换轴承时,应将轴承保存并切开检查。可能的话,这个案例历史将被认为是完整的。

关于 Azima DLI

抗摩擦轴承问题

=滚子数量 x 轴速 x 0.4

=滚子数量 x 轴速 x 0.6

=速度 x 0.4 常用诊断策略

振动分析(人与计算机)

手动审查光谱数据

预测

为了向这台机器学习,并从轴承中获得最大寿命,设备工程师必须密切监视这台机器,并将其数据与该型号冷水机的平均值加一个标准偏差进行比较。专家系统严重性评分是一致趋势轴承健康状况的绝佳方法,因为它始终应用相同的逻辑并查看数据中的许多特征。

Azima DLI 是预测性机器状态监测和分析服务的领导者和主要供应商,这些服务符合客户对可靠性、可用性和正常运行时间的高标准。 Azima DLI 的 WATCHMAN 可靠性服务利用灵活的部署模型、经过验证的诊断软件和无与伦比的分析专业知识来提供可持续、可扩展且具有成本效益的基于状态的维护计划。该公司的捆绑解决方案使客户能够选择全面的、经过验证的程序,以确保资产可用性并最大限度地提高生产力。 Azima DLI 总部位于马萨诸塞州沃本,在美国各地设有办事处,并在亚太、中美洲、欧洲和南美洲设有国际代表处。如需更多信息,请访问 www.azimadli.com。

设备保养维修