什么是破坏性测试及其应用

很多想法都用于构建可靠的资产。广泛的测试是评估机器、材料和组件耐用性的过程的一部分。测试可以破坏性或非破坏性进行。

在本文中,我们深入探讨了破坏性测试的各个方面及其用例。

什么是破坏性测试?

破坏性测试(通常缩写为 DT) 是一种测试方法,用于找出材料、组件或机器的确切故障点。在此过程中,被测物品会承受应力,最终使材料变形或损坏。当然,经过破坏性测试程序后,被测试的零件和材料不能在正常操作中重复使用。

破坏性测试通常在组件进入批量生产之前进行。 OEM 需要了解其产品的限制,以便为其机器提供适当的维护和操作建议。

<块引用>例如,工业锅炉以其承受大压力和高温的能力而闻名。选择建造锅炉的材料在确定锅炉的压力和温度额定值方面起着巨大的作用。工业锅炉的故障会导致工厂的灾难。用于建造锅炉的材料经过极端测试,以确定它可以承受的最大压力。这样,每台锅炉都只使用具有足够安全裕度的材料。

谁进行破坏性测试?

破坏性测试可以在内部完成,也可以在外部测试服务的帮助下完成。

像 NASA 这样的专业组织将在其设施内进行破坏性测试。其他公司可能会聘请外部材料测试设施。材料检测服务商可以代表OEM厂商进行破坏性检测,检查部件是否能在要求的参数范围内工作。

此类设施的专业知识也可用于首先选择材料。材料测试实验室拥有一系列材料,它们的物理特性都经过测试和记录。可以从它们的集合中选择具有所需物理特性的材料。在美国,可以通过Nadcap认证的材料测试实验室进行破坏性测试。

破坏性测试由专业研究人员、科学家和技术人员进行。 谁进行它取决于要进行的破坏性测试的类型 .通常,破坏性测试是通过以下方式完成的:

- 材料科学家

- 冶金和聚合物工程师

- 化学和电化学工艺专家

- 故障分析专家

- 质量控制分析师

- 监管合规专家

这不是一个明确的列表,但它很好地说明了执行该过程所需的专业知识以及测试目的。

破坏性和非破坏性检测的区别

破坏性测试是通过损坏正在测试的样本来进行的。相比之下,在无损检测(NDT)过程中,被测物不会受到任何物理损坏,并且可以在测试后主动使用。

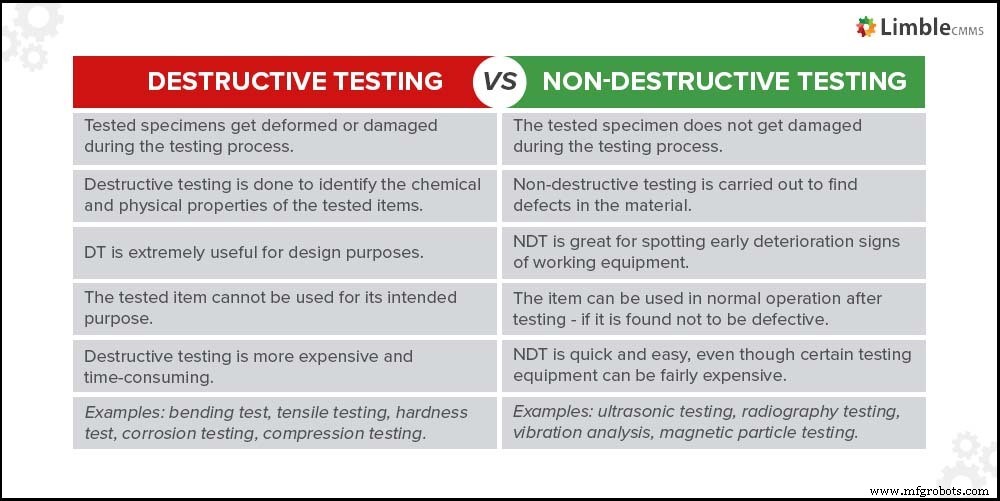

下表显示了两种测试方法之间的主要区别。

破坏性和非破坏性测试的区别

在概述这些差异时,请记住 DT 和 NDT 通常用于不同的目的。破坏性测试虽然可用于故障分析,但它侧重于在批量生产前确保产品质量。

对运行中的组件进行无损测试,以发现早期退化迹象并防止设备故障。他们帮助维护团队进行基于状态的维护和预测性维护。

破坏性测试的必要性

进行破坏性测试的材料会因测试程序而损坏。尽管如此,破坏性测试仍有许多合法用例。通常,破坏性测试和使用具有特定特性的材料是监管要求 .

现实情况是,机器和材料的物理和化学特性并不适合所有条件。例如,容易腐蚀的金属不适合在极端潮湿的环境中使用。

即使像苹果这样的大型消费公司也很少注意测试其产品设计的耐用性。 弯门 iPhone 6 和 6s 容易在紧口袋中弯曲的丑闻是由相当明显的疏忽和工程师或承包商所做的弯曲测试不当造成的。

最常见的破坏性测试方法

大多数破坏性测试方法都有特定的用例。因此,他们必须遵循某些标准和最佳实践。然而,在大多数情况下,进行这些测试是为了确定试样的机械性能及其坚固性。

在某些情况下,公司需要开发自定义测试方法,以了解其产品/项目在不同操作条件下的表现。

以下部分将讨论更常用的破坏性测试方法。

腐蚀测试

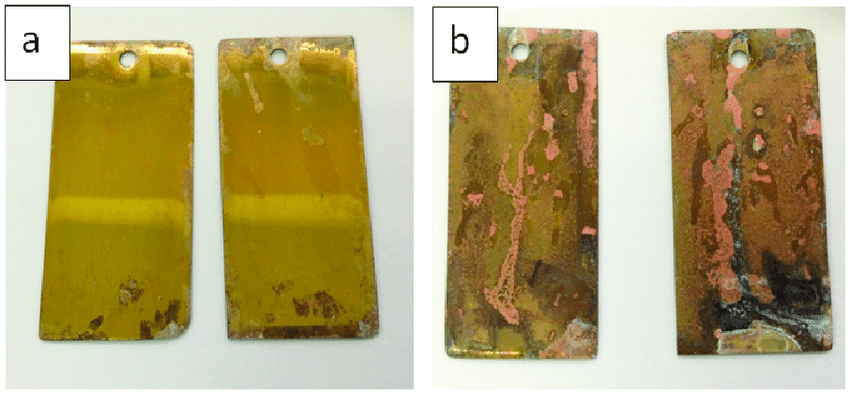

5天盐雾腐蚀试验后的黄铜样品( 图片来源 )

金属由于其抗拉强度和多功能性而被广泛用于许多行业。然而,它们也易于腐蚀。铁基材料上的生锈、银上的锈蚀、铜和铜合金上的铜锈都是腐蚀的常见例子。这是一个问题,因为腐蚀会降低这些金属的抗拉强度和寿命。

腐蚀测试是一种测试方法,用于测试应用的耐腐蚀措施的有效性。它涵盖了防止或减轻腐蚀相关问题的所有实验和过程。测量腐蚀的特性和速率也可以被认为是腐蚀测试的一部分。

美国测试与材料协会(ASTM International)针对不同金属和环境中的腐蚀制定了一套详尽的标准和测试方法。如果需要,可以根据需要开发自定义协议。

硬度测试(HT)

用于硬度测试的压头( 图片来源 )

材料硬度决定了部件是否因应力而发生永久变形。硬度表示材料抵抗压痕的有效程度。这表明组件可以使用多长时间以及随着时间的推移它将表现如何。

洛氏标度是一种常用的衡量标准的硬度指标。压头用于以一致的力穿透材料。穿透深度与参考材料中的穿透深度成索引。不要将此类机械测试与使用夏比测试进行的冲击测试混淆。

同样,ASTM International 提供了广泛的标准和测试程序来测量不同材料的硬度。

拉伸(伸长)测试

拉伸测试演示( 图片来源 )

拉伸测试是通过在测试材料上施加受控的力直到它失效(裂纹、破损等)来进行的。试样根据被测量的特性被压缩或拉长。拉伸试验用于确定材料的强度。

测量的特性是极限拉伸强度、断裂强度、最大伸长率或收缩率。根据读数,工程师可以计算物理特性,例如杨氏模量、泊松比、屈服强度和应变硬化特性。

这些属性用于确定在需要承受大量力时应使用哪种材料。 ASTM International 针对不同类型的拉伸试验制定了各种标准和程序。

扭转测试

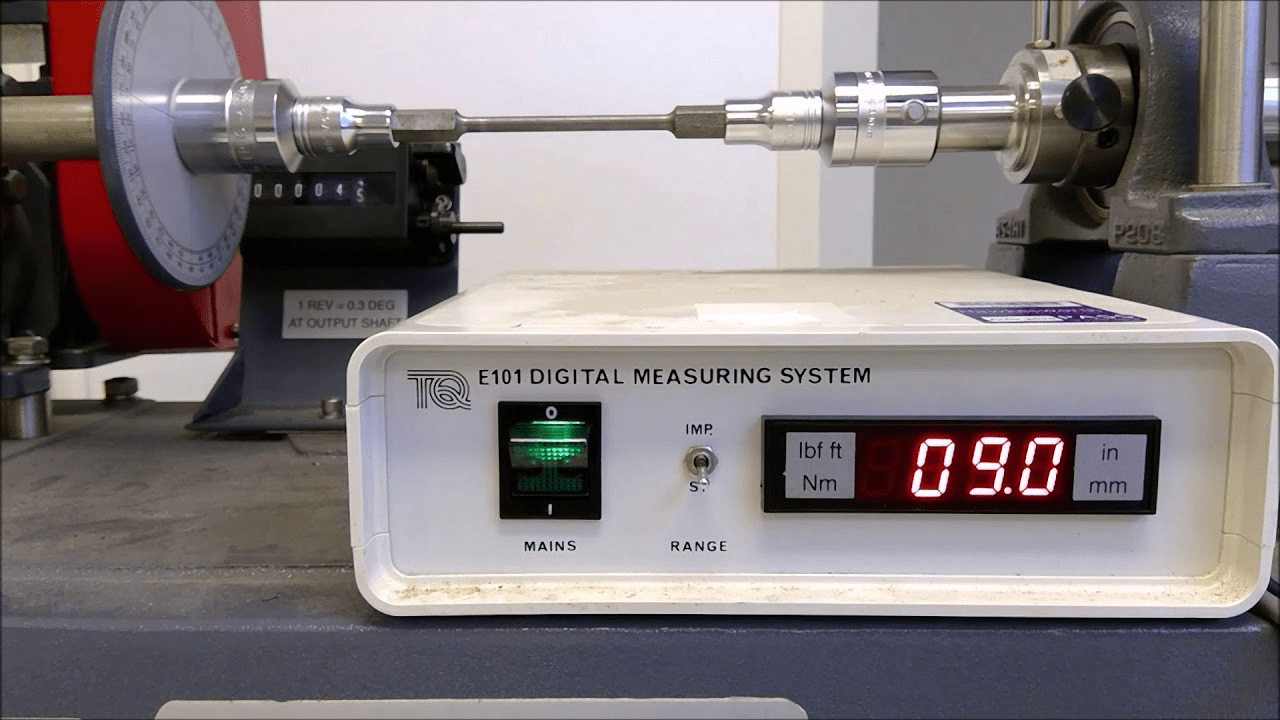

扭力测试演示( 图片来源 )

扭转测试与拉伸测试类似。扭转力被施加到材料上,而不是压缩和伸长。这有助于确定材料在变形之前可以承受的剪切力。

材料扭曲和断裂的点是材料的失效点。 ASTM 和 ISO 都概述了各种材料和用例的标准和测试程序。

压力测试

组件在运行期间可能会遇到不同类型的应力。压力测试是一个总称,用于描述我们应用前几节中提到的不同测试方法组合的场景。

测试的重点是在常规操作中预计会发生的力。例如,扭转测试非常适合用作电动机轴的部件。然而,扭转测试对于只会承受压缩载荷的材料毫无用处。

积极的环境测试

机器在受以下因素影响的不同环境条件下工作:

- 温度

- 压力

- 湿度

- 盐度

- 化学暴露

- 暴露于其他元素或自然力量

材料会根据它们将要运行的环境的特性进行测试。例如,用于建造海滨别墅的建筑材料必须能够承受沿海地区的盐度、湿度、风况和其他环境因素。

残余应力测量

钻孔作为残余应力测量的一部分( 图片来源 )

残余应力是在不存在任何外部载荷的情况下不同组件所承受的内部应力。它是确定组件在其使用寿命期间是否能够承受极端负载和应力条件的措施。

X射线衍射、中子衍射和同步辐射衍射是测量残余应力的三种复杂方法。

在材料上随机钻孔并测试新的应力平衡的简单技术也可用于测量残余应力(如上图所示)。

破坏性测试对于机器可靠性至关重要

机器可靠性在很大程度上取决于所用组件的质量。资产的强度取决于其最薄弱的环节。破坏性测试确保只有具有合适物理特性的组件才能进入机器。

合适的材料和良好的产品设计(包含容错和其他最佳实践的设计)是优质产品的标志——无论是消费产品还是工业机器。

广泛的破坏性测试的结果对于设备制造商和必须照顾它们的维护团队都很重要。毕竟,这些结果还用于确定诸如操作特性、更换周期、维护要求、推荐使用寿命等。

即使是最优质的物品最终也会经常磨损和误用。维护专业人员可以使用 NDT 检查来密切关注其资产的实际状况。

从这个意义上说,无损和破坏性测试方法在设备可靠性方面都起着至关重要的作用,即使它们用于设备生命周期的不同阶段。

设备保养维修