用于定制液压元件的 CNC 车削

有时您的液压系统中有一个组件或子系统需要更换。在某些情况下,购买新零件可能是明智之举,但当交货时间较长、零件难以找到、制造商不再支持或可用的替换选项为不适合您的特定系统。许多液压零件和组件——从整个气缸组件到液压泵中的单个活塞——都可以快速且廉价地进行 CNC 车削。

加工

加工 工艺是金属去除工艺,它依赖于切割和磨削操作从工件上去除不需要的材料,以获得最终形状。三种基本加工工艺是铣削、车削和磨削。可以利用这三者来获得满足尺寸、平面度、圆度、表面光洁度等严格公差的最终零件。

铣削和车削之间的区别非常简单。在铣削中,旋转刀具保持静止,而工件在三维平面中相对于它移动。在车削中,刀具在工件旋转的同时在三维平面内移动。此外,车削侧重于旋转零件的加工。虽然在某些工艺中铣削可以与车削互换使用,但铣削根本不适合创建旋转零件。

转弯

正如刚才提到的,车削非常适合制造具有旋转特征的零件,例如锥度、台阶、倒角、凹槽和轮廓表面。它还经常用作二次加工工艺,以实现某些零件特征或满足严格的尺寸或几何公差。车削通常用于制造液压元件,包括活塞、连杆、气缸、桶、端盖、滑动轴承和轴。

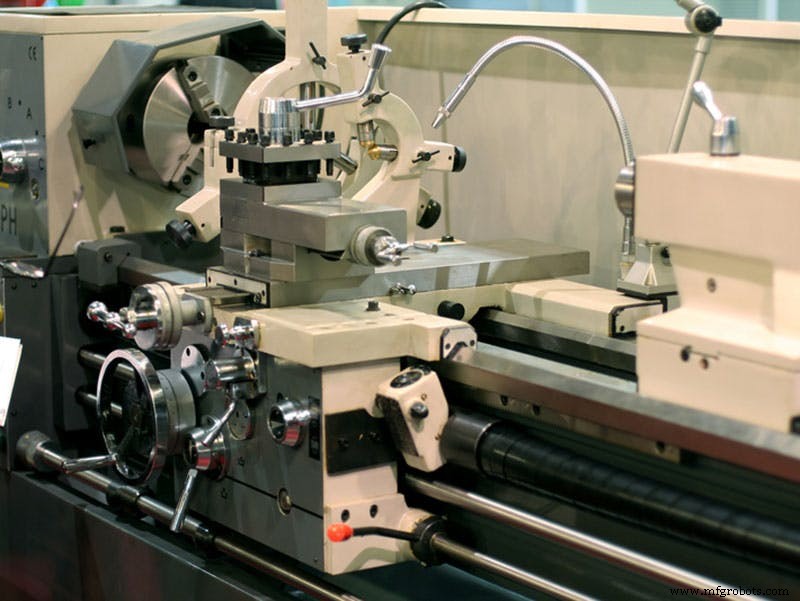

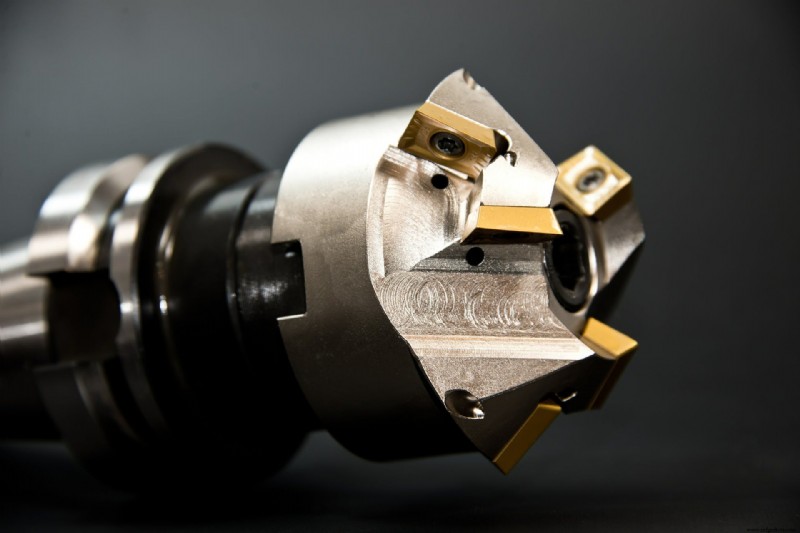

铣削是用铣床完成的,而车削是用车床完成的。工件被夹持在与主轴和电机相连的支架中,以实现旋转运动。有些车床有一个转塔,可以同时容纳多个切削刀具,以使换刀更容易。大多数切削刀具由高速钢、碳钢、硬质合金或钴高速钢制成。这些工具需要定期磨锐以保持其切割能力,如果没有选择正确的切割参数,这些工具可能会损坏。

外部车削操作

在基本的外圆车削加工中,当单点切削刀具相对于工件进行轴向或径向移动时,工件就会旋转。在基本车削中,刀具可以沿零件的长度轴向移动,以实现台阶、倒角、锥度和轮廓表面。它也可以在称为端面的过程中相对于零件的自由端径向移动(通常这样做是为了达到一定的平整度)。可以使用与端面非常相似的方法切割(或分割)一段工件。线程 和开槽 也是外部车削操作。它们取决于切削工具的径向和轴向运动。两者的主要区别在于,螺纹加工需要更专业的工具来获得正确的螺纹形状。

内部车削操作

车削还使内部切削操作成为可能。所有这些操作——钻孔、攻丝、镗孔和铰孔——都从工件的自由端开始。钻孔用于切割与刀具直径相同的孔,而攻丝用于制造内螺纹,并且与外螺纹加工一样,需要特殊的刀具。钻孔通常在钻孔过程之后进一步扩大孔,也可用于实现内部台阶、倒角、轮廓和锥度。铰孔也可以跟随钻孔,用于获得更好的内表面光洁度或更精确的直径。

车削关键参数

在铣削中,有三个关键参数:速度、进给和切削深度。在车削中,速度是指旋转部件的每分钟转数(rpm)的旋转速度,而进给是切削刀具移动的速度。切削深度是在切削工具的每次走刀过程中去除的材料深度。选择正确的速度、进给和切深对于车削过程的成功至关重要,不仅对精度、精度和表面光洁度有重大影响,而且对切削区域附近零件的晶粒结构也有重大影响。必须考虑摩擦、发热、导电性和切屑形成等问题。

车削零件

制造单个零件将涉及几个不同的过程。例如,可以采购金属管坯来制造用于液压缸系统的新枪管 .首先,在分离操作中需要切断正确长度的管子。接下来,外圆车削操作会将工件的外部减小到正确的直径和形状,并添加任何倒角。可能还需要加外螺纹,所有这些操作都需要不同的刀具和切削参数。

然后是内部操作,例如增加工件内径的镗孔、实现精度的铰孔和攻丝——每一种操作都需要不同的刀具以及略微不同的速度和进给设置。

数控车削

传统的加工方法涉及手动操作,训练有素的机械师为每个操作设置关键参数(速度、进给和切削深度)并控制切削刀具相对于工件的运动。 CNC代表计算机数控,它使用计算机控制系统来自动化大部分加工过程。 CNC车床有必要的控制系统和硬件与CNC软件交互。

任何 CNC 软件系统的核心都是 M&G 代码,这是一种编程语言,可以将车削过程的各个步骤转换为 CNC 车床可以理解的内容。该代码允许机械师设置正确的加工参数,配置工艺的坐标系,并为每个工艺制定分步说明。这些指令包括刀具的定位、以特定速度将刀具送入工件以及指定刀具的切削路径。

M&G code 还支持自动换刀、打开和关闭压缩空气以吹走切屑以及激活冷却液喷射以将热量从切削表面带走等功能。

此外,请注意,CNC 技术可以与 CAD/CAM(计算机辅助设计/计算机辅助制造)软件包相结合,以建议所需的流程顺序并根据零件的 3D 模型生成刀具路径。大多数现代 CNC 车削设备使用 CAD/CAM 来加快 M&G 代码的开发,尽管熟练的机械师可以手动开发代码。

车削材料

液压系统中的大多数车削零件由金属制成,车削与合金钢、不锈钢、碳钢、铝、铜、镍、钛甚至铸铁兼容。然而,选择的材料越硬,加工所需的时间就越长,切削工具的磨损也会越大。即使使用 CNC 和 CAD/CAM 设备,车削铸铁等材料也需要机械师的经验和技能才能实现平滑和准确的切割。

然而,金属并不是唯一可以车削的材料。聚合物(包括弹性体、热固性塑料和热塑性塑料)也可以以极高的精度、准确度和速度进行车削。聚合物或蜡可用于制造原型,以在车削最终金属工件之前检查尺寸和程序精度。以这种方式开发原型可以节省时间并避免代价高昂的错误。请注意,陶瓷和复合材料也可以车削,但可能需要与金属不同类型的工具。

CNC 车削的好处

CNC车削有几个好处,包括:

- 由于车削过程的自动化而缩短了交货时间

- 更快地响应设计变更

- 提高了对切削速度、进给和刀具路径的控制,从而提高了准确度和精度

- 具有成本效益的短期生产运行

- 定制零部件

定制液压零件的 CNC 车削

用于维修的 CNC 车削零件可能是一种非常经济有效的方法,即使对于复杂的流体控制部件也是如此。它通常用于制造泵和液压马达的杆、气缸、软管硬件和组件。 CNC车削可用于小型零件和大型零件。通过正确配置的 CAD/CAM 和 CNC 系统可以实现高水平的准确度、精度和公差,这些零件的制造成为可能。原型可以切割蜡等较软的材料,以在制作最终零件之前验证 M&G 代码,并且可以快速实施任何必要的更改。请记住,加工有限数量的物品可能比更换整个系统更具成本效益。

MAC 液压

在 MAC 液压,我们在我们广泛的制造部门拥有最先进的加工和焊接设备。我们技术精湛、经验丰富的工匠拥有制造定制液压零件和再制造组件的工具和软件。这包括 CNC 铣削、CNC 车削和焊接功能,使您能够获得所需的高质量定制零件。这是对我们其他服务的补充,例如现场维护和维修 、软管更换、测试和认证,以及建造定制单元。 立即联系 MAC 液压 了解我们必须为您提供的液压系统。

设备保养维修