使用溶液衍生的 ZnO 通过模板工艺制造基于纳米壳的 3D 周期结构

摘要

用于各种应用(例如光子和声子晶体)的具有优异和独特性能的 3D 周期性纳米结构的制造方法引起了相当大的兴趣。已经提出使用胶体晶体的模板工艺来轻松地在大面积上创建基于纳米壳的 3D 结构。然而,结构设计存在技术限制,导致结构灵活性困难。在这里,我们展示了使用溶液衍生的 ZnO 的近场纳米图案化和渗透过程的组合,用于具有高结构灵活性和可控性的基于纳米壳的 3D 周期性结构。将溶液衍生材料渗透到由邻近场纳米图案化工艺制备的聚合物模板中的独特工艺实现了预成型层的制造,该层用作模板的保护层和反向结构的框架。随后,与之前的非真空渗透方法 (34%) 相比,该过程显示了纳米壳厚度的可控性和结构高度收缩因子 (16%) 的显着改善。该方法在结构尺寸设计方面具有高度可控性和灵活性,有助于进一步开发基于纳米壳的 3D 结构,用于包括能源设备和传感器在内的各种应用。

背景

三维 (3D) 周期性纳米结构由于其优异而独特的性能而备受关注。这项技术的潜力是一个快速发展的领域,在包括光子晶体 (PhCs) [1,2,3]、声子晶体 (PnCs) [4]、电池材料 [5, 6] 和微流体通道在内的各种应用中显示出前景[7]。研究表明,结构周期性可以通过使用各种具有高度可控性和灵活性的制造方法 [8,9,10,11] 来实现,这是该技术非常重要的特性。与传统的自下而上的方法相比,模板过程提供了一个简单的过程,使用 3D 周期结构作为模板,由自组装胶体球或光聚合物组成,然后渗透无机材料并去除模板 [9, 12,13,14 ,15,16,17,18,19]。尽管采用原子层沉积 (ALD) 和化学气相沉积 (CVD) 的真空工艺已被用作渗透技术,但渗透后在模板上形成的多余覆盖层将需要额外的反应离子蚀刻 (RIE) 来去除它。 9, 18, 19]。相比之下,具有电沉积 [7, 12, 20] 和溶胶 - 凝胶反应 [13, 21,22,23] 的非真空工艺提供了精细反向结构的创建,并证明了所得 3D 周期结构的光学特性。 ZnO、Cu2O 和 TiO2 [13, 20, 23]。此外,非真空工艺具有成本效益和处理时间短的优点。

ZnO 是一种很有前途的半导体材料,具有出色的光学和电学性能。此外,化学和热稳定性 [24] 使 ZnO 成为各种应用(如 PhC、传感器和透明电极 [13, 14, 24])的绝佳候选者。此外,Al掺杂ZnO在不需要有毒或稀有元素的热电器件领域也表现出高性能[25, 26]。

同时,人工纳米结构材料作为制造具有独特性能的纳米结构的一种手段引起了相当多的关注。例如,比斯瓦斯等人。表明具有微米和纳米结构的 3D 分层结构对降低热导率有很大贡献,从而显着提高热电性能 [27]。这表明,为了增强和管理各种材料特性,非常需要一种具有显着多功能性和简单性的制造方法来制备有序的 3D 分层结构。在这些体系结构中,由模板工艺制造的纳米壳结构组成的分层结构 [28,29,30,31] 已成为关注的焦点,因为与传统的逆结构不同,它具有极高的表面积与体积比。但ALD技术需要真空泵,能耗高,设备昂贵;这两者都是渗透过程所必需的,以创建基于纳米壳的 3D 周期性结构 [28, 29]。因此,使用非真空工艺的渗透在获得纳米壳厚度的可控性方面存在技术困难,因为它将溶液衍生的材料密集地渗透到 3D 模板中,从而为独立的反向结构创建整体框架 [20, 23, 31]。迄今为止,这一新兴领域缺乏关于使用一致的非真空工艺制备基于纳米壳的 3D 周期性结构的方法的大量报道。

在本文中,我们展示了邻近场纳米图案化 (PnP) 工艺 [32,33,34,35,36] 和溶液衍生的 ZnO 渗透工艺的组合,以创建基于纳米壳的 3D 周期性结构。 PnP 是一种利用光的 3D 强度分布进入光聚合物形成 3D 聚合物周期性结构的方法,该结构是通过光通过具有周期性浮雕图案的相移掩模产生的。该工艺通过改变浮雕图案在结构尺寸设计方面具有高度灵活性,因为强度分布在很大程度上取决于其设计。因此,该工艺可以解决胶体自组装的模板工艺问题,例如结构改性困难和缺陷引起的不均匀性[30]。本研究的目的是使用溶液衍生的 ZnO 通过一致的非真空方法制造基于纳米壳的 3D 分层结构。此外,本研究还评估了聚合物模板工艺制备的 3D ZnO 周期结构的收缩因子。

方法

通过 PnP 准备 3D 聚合物模板

使用氧等离子体清洗 2 分钟的盖玻片(厚度 0.16-0.19 毫米)作为基板。在基板上制备双层膜以防止在开发过程中纳米结构膜分层。文献 [28、32、33、37] 中描述了有关 3D 聚合物模板程序的详细信息。首先,在基板上形成泛光暴露于紫外线下的负性光刻胶(SU-8,MicroChem)作为粘合层(<2μm)。然后将厚度为 10 μm 的光刻胶膜旋涂(2000 rpm,持续 30 秒)在粘合层上。随后将基材制备的双层膜在热板上软烘烤(95°C 10 分钟)。本研究中使用的相移掩模由聚(二甲基硅氧烷)(PDMS)(VDT-731、HMS-301、Gelest)制成,其具有由圆柱体(周期性 600 纳米,直径 480 纳米,浮雕深度 420 纳米)。在紫外线照射期间,PDMS 相移掩模与光刻胶膜的顶面直接接触。使用带有扩束器和准直器的 Nd:YAG 激光器(Awave355-300mW40K,Advanced Optowave)通过相移掩模进行紫外线照射(波长 355 nm)后,对样品进行曝光后烘烤(65°C 7 分钟) ) 在热板上。然后使用丙二醇甲醚乙酸酯 (PGMEA)(SU-8 显影剂,MicroChem)去除未曝光区域,然后用乙醇冲洗,从而获得 3D 聚合物模板 [32,33,34,35,36]。

基于纳米壳的 3D 结构的制作

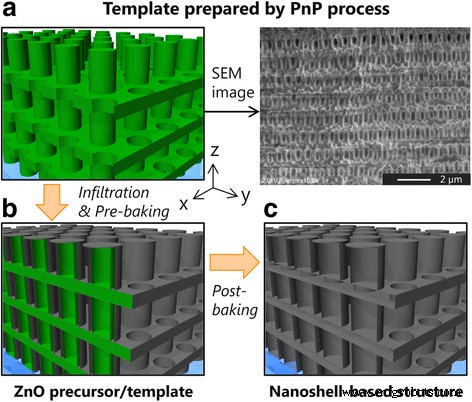

图 1 显示了对基于纳米壳的 3D 周期性结构使用溶液衍生的 ZnO 的渗透过程的程序示意图。由金属有机分解 (MOD) 材料 (SYM-Zn20, Kojundo Chemical Lab.) 组成的 ZnO 前体溶液 (2.0 M) 用作渗透材料。最初,沉积几滴前体溶液,以便覆盖由 PnP 制备的 3D 聚合物模板的整个顶面。然后将样品以 2000 rpm 的速度旋涂 20 秒,以实现溶液供应的均匀性。接下来,进行真空脱气以帮助渗透到模板底部,这通常用于制造染料敏化太阳能电池 (DSSC) [38, 39]。预烘烤最终在电炉(FO310,Yamato Scientific)中在 220°C 下在氧气气氛(流速 14 L/min)中进行 1 小时。用于 ZnO 前体凝胶状态的温度条件是根据我们之前的研究确定的 [40]。此外,从旋涂到预烘烤的过程进行了多次,以检查渗透过程对所得结构特性的循环次数依赖性。

<图片>

使用溶液衍生的 ZnO 的渗透过程用于基于纳米壳的 3D 结构的程序示意图。 一 通过 PnP 工艺制备模板。 b ZnO前驱体溶液渗入模板并预烘几次,c 脱模后烘烤

为了通过模板工艺获得 3D ZnO 结构,在渗透工艺之后需要去除模板。最重要的是,由于热处理不足,还需要去除渗透到模板中的剩余 ZnO 前驱体。因此,后烘烤有双重目的:主要是去除模板,因此有助于前体的热解以制备 ZnO。有鉴于此,前体渗透模板在氧气气氛中于 410°C 下进行了 4 小时的后烘烤 [19]。我们之前的研究表明,前体的热解温度高于 360°C [40]。如上所述,此过程有两种不同的烘烤过程,因为在没有预烘烤的情况下渗透后在高于 400°C 的温度下进行后烘烤会导致结构坍塌(附加文件 1:图 S1a、b)。

特征化

通过扫描电子显微镜 (SEM) (SU-6600, Hitachi) 观察由 PnP 制造的 3D 周期性结构的形态和溶液衍生的 ZnO 的渗透。我们通过横截面 SEM 图像评估了每个制造步骤所获得结构的结构周期性、质量和均匀性。此外,通过测量所得 ZnO 结构与 PnP 制备的模板之间的结构尺寸差异来估计收缩因子。此外,使用具有 5.0 kV 加速电压的相同设备进行能量色散 X 射线光谱 (EDX) 分析以确认模板的去除并确定溶液衍生的 ZnO 的组成比。为了测量聚合物模板和基于纳米壳的 3D 周期性结构的反射光谱,使用了紫外-可见光谱(V-570,JASCO)。此外,通过测量透射光谱实验估计了溶液衍生的ZnO的带隙能量。

结果与讨论

通过模板工艺获得的 3D ZnO 结构中的结构尺寸在很大程度上取决于主模板的尺寸。面外方向的重复周期 (z 轴)在结构中,称为 Talbot 距离 (Z T),由 PnP 制备,可由下式计算[41]。

$$ {Z}_{\mathrm{T}}=\frac{\raisebox{1ex}{${\lambda}_0$}\!\left/ \!\raisebox{-1ex}{${n}_ {\mathrm{m}}$}\right.}{1-\sqrt{1-{\left(\frac{\lambda_0}{n_{\mathrm{m}}\cdot p}\right)}^2 }} $$该公式由波长在自由空间λ的辐照光组成 0,介质的折射率n m, 和浮雕图案周期性 p .在本研究中,理想的 Talbot 距离的计算公式为:λ 0 =355 纳米,n m =1.66,并且 p =600nm。表 1 显示了所制备的 SU-8 模板的理论值和实测值的 Talbot 距离。

发现模板中的Talbot距离与理论值相比缩小了29.2%。同样,之前的研究报告称,即使在开发过程中不同的特征尺寸下,SU-8 纳米结构也会发生收缩 [35, 42]。因此,在制造精密和准确的3D结构时,考虑收缩系数很重要。

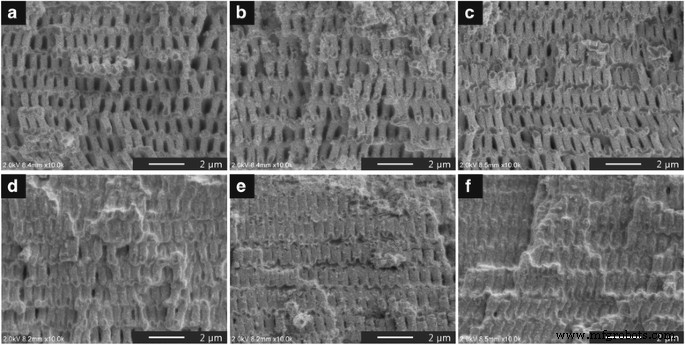

图 2 显示了通过渗透工艺制造的 ZnO 前体/聚合物 3D 结构的横截面 SEM 图像,循环数从 1 到 6 不等。从 SEM 图像中可以明显看出,预烘烤的 ZnO 前体在所有循环次数中均匀分布在模板的整个表面上,表明保形涂层没有明显的变形或缺陷。在预烘烤过程之前,有和没有前体渗透的结果之间存在明显差异。在没有预涂 ZnO 的情况下,在 220°C 下预烘烤后确认了结构坍塌(附加文件 1:图 S1c)。很明显,预涂覆的 ZnO 前驱体起到了保护层的作用,以防止退火过程中 SU-8 模板收缩引起的结构坍塌,尽管渗透过程进行了一个循环。此外,通过增加渗透过程的循环次数,预涂覆的 ZnO 前体变得更厚,六个循环足以用预烘烤的 ZnO 前体完全填充 3D 聚合物模板。更重要的是,我们展示了 ZnO 前体/聚合物 3D 结构,从底部到顶部具有与预涂覆前体相同的填充因子。在本文中,填充因子表示渗透过程后渗透前体与聚合物模板体积的比例。到目前为止,溶胶凝胶和电沉积方法已被用于将无机材料均匀渗透到 3D 模板中。然而,这些方法需要高密度渗透才能在去除模板后获得整体和独立的反向结构。此外,用于反向结构的材料源自电极侧,这导致结构中的分布梯度,特别是在后一种方法中。因此,关于使用厚度可控的非真空工艺制造基于纳米壳的 3D 逆结构的报道很少。相比之下,我们通过所提出的工艺以相对较低的填充因子实现了均匀渗透,并成功证明了渗透工艺对预涂前驱体厚度的可控性。

<图片>

ZnO 前体/聚合物 3D 结构的横截面 SEM 图像。渗透过程以不同的循环数进行,从 1 到 6 (a –f )

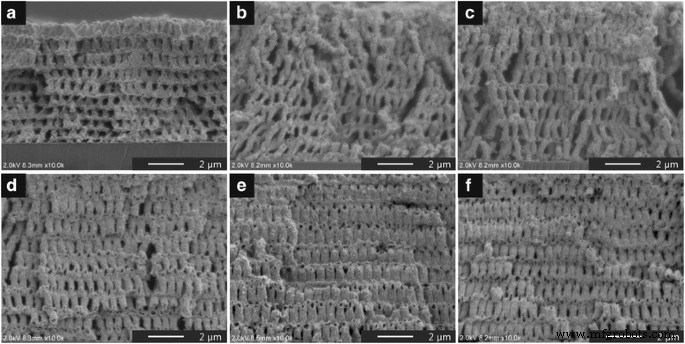

由于温度不足,需要额外的烘烤过程来获得 3D ZnO 反向结构,因为预涂 ZnO 中仍有残留溶剂以在预烘烤中去除聚合物模板。因此,使用电炉在氧气气氛中在 410°C 下进行 4 小时的后烘烤,以同时进行模板去除和预涂覆 ZnO 前驱体的热解。图 3 显示了后烘烤后所得 3D 反向结构的横截面 SEM 图像。结果,在渗透过程的循环数设置为 1 到 6 的所有情况下,我们都获得了带孔的 3D 逆结构。然而,前驱体从 1 到 3 个循环渗透的 3D 逆结构在面外方向显示出一些结构扭曲、缺陷和显着缩短。我们认为纳米结构膜的这种缩短是由预涂前体沿模板变形以及后烘烤过程中去除所导致的收缩引起的。更重要的是,单循环渗透结构具有周期性梯度结构,底部结构较小,面外方向朝向顶部。这可归因于两个原因:(i) 在 ZnO 凝固之前,在底部比顶部更早地开始去除模板; (ii) 模板移除后,反向结构的底部在其自重的作用下发生压缩变形。这些建议与之前使用 SU-8 获得基于纳米壳的 2D 逆向图案 [43, 44] 的模板工艺研究的结果一致,这些研究报告称,2D 逆向结构特征可以根据有意负载以及模板在烘烤过程中被移除。在这项研究中,我们还能够观察到 3D 反结构在后烘烤反层厚度较薄的连接区域发生变形。此外,可以在进行单循环渗透的结构的情况下看到(附加文件 1:图 S2)。该结果表明,更详细的烘烤后条件(即温度、上升和下降温度曲线)可能会影响具有分层结构的基于纳米壳的 3D 结构的结构特征。

<图片>

后烘烤后所得 3D 反转结构的横截面 SEM 图像。 渗透过程以不同的循环数进行,从 1 到 6 (a –f )

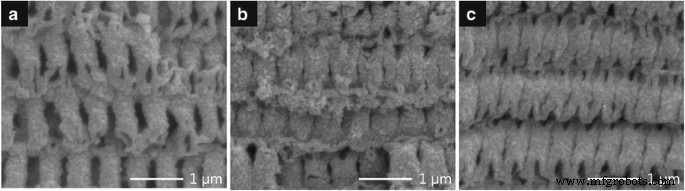

我们展示了使用四循环渗透制造具有相对较低结构扭曲和缺陷的基于纳米壳的 3D 周期性结构。随后,由六循环渗透制造的结构具有最有序的结构周期性。图 4 显示了具有更高放大倍数的 3D 反向结构的横截面 SEM 图像(图 3d-f)。因此,具有四到六个循环渗透的 3D 反向结构内的纳米壳厚度分别为 <85、<100 和 <125 nm。这些结果表明,通过提高渗透过程的循环次数来增加渗透前体的量有助于整体框架的预形成和由此产生的具有良好有序周期性的 3D 逆结构来自模板。通常,高密度渗透是独立式 3D 结构在非真空过程中保持其周期性的先决条件,从而根据模板形成具有指定填充因子的合成结构。相比之下,我们通过预烘烤前体的预成型成功证明了基于纳米壳的 3D 周期性结构的制造,该前体可作为 SU-8 模板的保护层和反向结构的整体框架。有趣的是,该过程在渗透过程中不会在模板上提供过多的覆盖,这会阻止前体溶液渗透到模板中。由于基于纳米壳的 3D 结构均匀渗透,从底部到顶部的 ZnO 前体是通过逐周期顺序渗透获得的(附加文件 1:图 S3)。到目前为止,通过所提出的渗透工艺获得的纳米壳结构的厚度可控性不如使用 ALD 技术的方法,后者显示出提供原子级精度和均匀表面的能力。虽然这种限制可能会缩小应用范围,但可以通过我们的工艺在最佳渗透条件下的进一步发展来改善这个问题。此外,我们的工艺是一种经济高效、基于解决方案的非真空工艺,与 ALD 等真空工艺相比,它给我们带来了更高的影响,因为真空工艺会导致制造成本高昂且处理时间长。

<图片>

具有更高放大倍数的基于纳米壳的 3D 反向结构的横截面 SEM 图像。渗透过程以不同的循环数进行,从四到六(a –c )

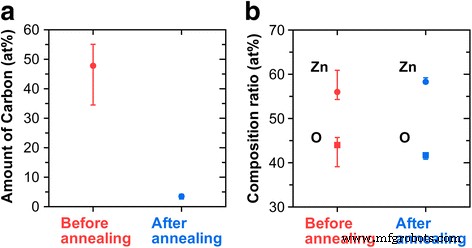

我们进行了 EDX 分析以检查 SU-8 模板是否被去除,并在 410°C 下烘烤 4 小时后确定溶液衍生的 ZnO 的组成比。在 5.0 kV 加速电压下对后烘烤前后样品的横截面结构进行 EDX 分析(附加文件 1:图 S4)。在此测量中,我们能够识别来自 SU-8 模板的 ZnLα (1.025 keV)、OKα (0.531 keV) 和 CKα (0.283 keV) 的峰,以及来自获得的 EDX 光谱的溶液衍生的 ZnO。图 5 分别说明了碳量和锌氧组成比的差异。这些是根据两个样品在不同观察点检测到的八个结果计算得出的平均值。很明显,通过后烘烤,碳量从 47.8% 显着减少到 3.5%,如图 5a 所示,这意味着后烘烤过程对模板去除和预涂 ZnO 前驱体的热解是有效的同时。后烘烤前样品中碳量的变化是由于模板的暴露面积因位置而异。图 5b 显示后烘烤后溶液衍生的 ZnO 的组成比为 58.3:41.7 (Zn:O),这与通过非真空工艺如化学浴沉积制备的 ZnO 纳米棒的值几乎相同( CBD) [45] 和水热法 [46]。

<图片>

后烘烤前后碳量和ZnO组成比的差异。 a 碳量和b 通过EDX分析获得的ZnO的组成比。这些是两个样品在不同观察点检测到的八个结果的平均值

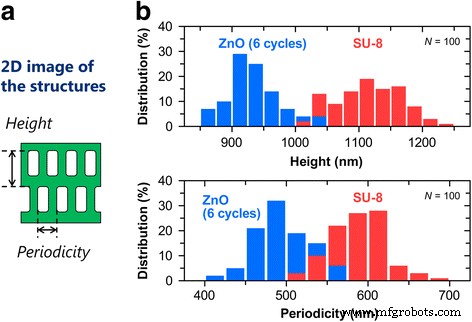

为了评估 3D ZnO 反向结构在模板过程中具有六循环渗透的收缩因子,从模板的面内方向测量结构高度和周期性以及图 6a 中所示的反向结构。横截面 SEM 图像。我们创建了代表其结构尺寸测量值的直方图(图 6b),并在表 2 中总结了平均值和计算的收缩系数。

<图片>

表示结构尺寸测量值的二维图像结构和直方图。 一 二维结构高度和结构面内周期性的示意图和(b ) 直方图表示模板的结构尺寸和 ZnO 和 SU-8 的反向结构的测量值

根据这些结果,两种尺寸的结构高度和面内方向周期性的收缩因子约为 16%。在这个模板过程中,我们认为溶液衍生的 ZnO 本身的收缩对所得 3D 结构的收缩没有主要贡献,因为结构特征强烈依赖于作为起始框架的 SU-8 模板。因此,这表明溶液衍生的 ZnO 收缩对 ZnO 纳米壳的厚度有影响,但不影响所得结构的面内方向的周期性。因此,在制造精确且准确的 3D 结构时,重要的是要考虑收缩系数。我们将本研究中结构高度的收缩因子与使用聚合物模板和 TiO2 前体的类似研究 [23] 中的收缩因子进行了比较。我们发现我们提出的工艺表明结构高度的收缩系数从 34% [23] 提高到 16%。这一改进表明,预包覆的 ZnO 前驱体在后烘烤过程中作为反向结构的框架发挥了重要作用。

聚合物模板和基于纳米壳的 3D ZnO 结构的反射光谱通过 UV-Vis 光谱测量(附加文件 1:图 S5)。模板和 3D ZnO 结构的反射峰分别在 410 和 450 nm 的波长处获得。尽管没有反射峰暗示光子带隙的产生,但观察到与模板反射峰相似的反射峰 - 可高达 62% - 被观察到。我们还从测量的透射光谱评估了通过我们提出的模板工艺制造的 ZnO 的电子带隙,以检查是否从光学特性方面制备了 ZnO。结果,发现构成基于纳米壳的 3D 结构的 ZnO 的电子带隙为 3.0 eV,这是由 (αhν ) 2 vs 光子能量 (hν ) 绘图(附加文件 1:图 S6)。该带隙值与CBD法制备的ZnO纳米棒的值一致[47]。

结论

我们使用溶液衍生的 ZnO 成功地进行了近场纳米图案化和渗透过程的组合,用于具有结构灵活性和可控性的基于纳米壳的 3D 周期性结构。一种没有缺陷胶体模板的新型渗透工艺产生了 3D 纳米壳结构,与缓慢而昂贵的 ALD 工艺形成的结构相当。我们的研究揭示了渗透过程的循环次数对所得 3D ZnO 结构的结构缺陷和尺寸的影响。我们证明了独特的渗透过程可用于创建预成型层,该层可用作模板和反结构框架的保护层,而不是 ALD 过程。 EDX 分析显示后烘烤后结构中的碳量急剧减少,表明同时去除模板和预涂覆的 ZnO 前体的热解。与之前的非真空渗透工艺相比,我们还成功地实现了结构高度收缩系数的显着改善。此外,3D ZnO 结构的光学测量从透射光谱中通过实验澄清了 ZnO 的带隙。基于纳米壳的3D周期性结构和我们提出的在结构尺寸设计方面具有高度可控性和灵活性的工艺具有用于能源设备和传感器等各种应用的进一步发展的潜力。

缩写

- 3D:

-

三维

- ALD:

-

原子层沉积

- CBD:

-

化学浴沉积

- CVD:

-

化学气相沉积

- DSSC:

-

染料敏化太阳能电池

- EDX:

-

能量色散X射线光谱法

- MOD:

-

金属有机分解

- PDMS:

-

聚二甲基硅氧烷

- 博士:

-

光子晶体

- PnC:

-

声子晶体

- 即插即用:

-

近场纳米图案

- RIE:

-

反应离子刻蚀

- SEM:

-

扫描电镜

纳米材料