选择性地将 Cu 杂质引入一步合成过程中获得的细分散 ZnS

摘要

研究了通过自蔓延高温合成方法获得的细 ZnS:Cu。由于使用NaCl混合物中的助熔剂,Zn和S按化学计量比计算;电荷中的铜浓度为~1.5wt.%。使用 SEM 数据,确定获得的 ZnS:Cu 由两个部分组成 - 第一个颗粒大小约为 10 微米或更大,其他颗粒大小为 50-500 纳米。已确定 ZnS:Cu 组分的组成本质上是不同的。根据 EDS 数据,尺寸为 50-500 纳米的颗粒中的铜浓度约为 2 重量%,而在尺寸为 10 微米及以上的颗粒中,未检测到铜的存在。讨论了导致粒子根据尺寸选择性掺杂的原因以及NaCl在材料合成过程中的作用。

背景

目前,相当多的注意力集中在复杂半导体结构制造的不同新技术方法的开发上。在这方面,特别令人感兴趣的是关于半导体材料合成方法的优化研究,这些方法针对在一个技术周期中制造高质量(化学计量的,没有杂质等)或复杂的半导体结构(固溶体、纳米结构材料)。此类调查对于基础知识也很重要,因为它们能够更深入地了解所生产材料的结构、组成和性质与其合成的技术体系之间的相互联系。就应用可能性而言,上述互连的规律性研究也很重要,依次理解“成分-结构-性质”的规律性可以控制或改变材料的结构和性质。

在材料的合成中使用熔剂时,制造方式对材料结构和性能的影响在研究中特别重要。如果需要获得结构良好的晶体形式的物质,则通常使用助熔剂作为矿化剂。当形成晶格的原子的高迁移率导致大量缺陷的形成时,它在高温条件下尤其有利[1]。

在这方面,研究通过自蔓延高温合成 (SHS) 方法获得的 ZnS 制造可能性的特性是有趣的,该方法使用离子键合作为助熔剂材料。 SHS技术可能性广泛,能够在合成过程中实现不同元素和化合物对材料的掺杂。 SHS波燃烧过程方法的变化为制备具有预设尺寸的铸件样品以及具有必要尺寸分散度的粉末形式的目标产品提供了可能。

需要注意的是,助焊剂的使用能够控制燃烧过程的温度并改变合成材料中掺杂剂的溶解度条件。特别是,为了为所谓的“逆向溶解度”[2] 提供条件,当引入的杂质要么仅进入材料的特定区域,要么根本不进入。这种情况是在费米能级与局域杂质能带顶部相交时实现的。

SHS波燃烧过程方法的变化为制备具有预设尺寸的铸件样品以及具有必要尺寸分散度的粉末形式的目标产品提供了可能。

这种现象在局部杂质态带位于最接近费米能级的材料中更为明显。这类材料在引入金属和主要金属的共价配合物的稳定性边上平衡[3]。

这项工作致力于澄清作为熔合剂引入混合物中的 NaCl 对 SHS 法获得的不同尺寸细分散的 ZnS:Cu 颗粒中 Cu 浓度的影响 [4, 5]。

方法

在目前的工作中,对通过 SHS 方法 (ZnS:Cu-SHS) 获得的细 ZnS:Cu 进行了研究。为了制造 ZnS:Cu-SHS,Zn 和 S 以化学计量比计。在合成过程中直接从氯化铜 CuCl 中进行铜掺合物掺杂。电荷中的铜浓度为~1.5wt.%。 ZnS:Cu 在提供硫和锌相互作用过程的温度下获得。 S和Zn相互作用反应过程中的部分释放被助熔剂(NaCl)吸收,从而降低了材料合成的温度。混合物中 NaCl 的量为 5wt.%。

使用 SDL-2 装置在室温下记录光致发光光谱 (PL) 和发光激发光谱 (PLE)。 PLE配准过程中采用氙灯和MDR-12单色器辐射进行激发。

使用扫描电子显微镜 JAMP-9500F (Jeol) 进行形态学和粒径研究。

采用能量色散X射线光谱(EDS)法和INCA PentaFETx3(牛津仪器)光谱仪对颗粒元素组成进行测量。

结果与讨论

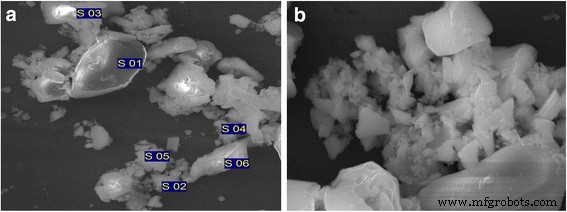

图 1 显示了在蒸馏水中冲洗后细粒级的典型 SEM 图像。从 SEM 图像中可以看出,合成的细粒级代表了不同尺寸颗粒的混合物,其中存在纳米颗粒以及微米和亚微米尺寸的颗粒.

<图片>

通过 SHS 方法获得的细 ZnS:Cu 的 SEM 图像。 一 普遍的看法。 b 不同大小的混合颗粒

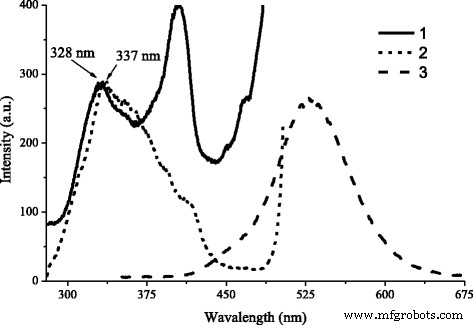

在图 2 中,展示了 ZnS-SHS 的 PL 和 PLE 光谱。从图 2 中可以看出,ZnS-SHS 的 PL 光谱代表其自身的宽带,最大值在 505-525 nm 区域。众所周知,蓝绿色区域中 ZnS:Cu 的 PL 带是复杂的,并且通常代表其自身的多个带的叠加,这些带由铜混合物和 ZnS 的固有缺陷决定。 [6,7,8] 中详细描述了发光中心的性质,它决定了 ZnS 中 Cu 的蓝色和绿色带。 [6, 7, 9,10,11,12,13] 的作者已经表明,导致出现 λmax ~ 505÷530 nm 的 Cu 绿带的中心是孤立的铜离子,它替代了锌离子在硫化锌晶格中。

<图片>

SHS 合成的 ZnS:Cu 的 PLE 光谱,在强度基本吸收带上归一化。 1 – 初始 ZnS:Cu – SHS,2 – ZnS:Cu – 在蒸馏水洗涤后的 SHS。 3 – 初始ZnS:Cu – SHS的PL光谱

λmax~440÷465 nm 的蓝色波段与类似于 DA 对类型 Cui -CuZn [6, 7, 13] 或 CuZn - CuZn [11, 12] 的缔合物的形成有关。在给定的光谱范围内,还存在由氧中心[6, 10, 14]和[6, 7, 11, 12]的自激活辐射带引起的带。

ZnS:Cu-SHS 的 PLE(图 2,曲线 1)包括对应于体和量子尺寸 ZnS 中的带间激发跃迁的带。这表明材料中存在尺寸超过数百纳米的大颗粒以及尺寸小于 5 纳米(即 ZnS 中的激子玻尔半径)的颗粒。根据 [14],ZnS 的 Eg 值包含 ~3.65 eV,对应于 340 nm 吸收带。基波吸收带最大值在 10 nm 处的位移,说明材料中存在大小与量子效应表现相对应的粒子 [15]。

在蒸馏水中洗涤初始材料后,基波吸收的最大值向长波侧移动(图 2,曲线 2)。这证明蒸馏水洗涤不仅导致了合成后残留的NaCl物质的侵蚀,而且导致粒径小于5nm的颗粒被侵蚀。

根据扫描电子显微镜的数据(见图 1),所得材料的主要部分由两个孤立的部分组成。第一部分由大小约 10 μm 的单个颗粒组成(图 1a)。第二部分由数百纳米至数微米的颗粒表示(图1b)。

因此,所选择的电荷组成和合成机制能够同时获得,即在一次合成过程中,具有纳米、中观和微米尺寸的颗粒。

通过 EDS 对元素组成的研究表明,在不同颗粒中获得的 ZnS:Cu 违反化学计量比可达 4 at。 %(表 1)。

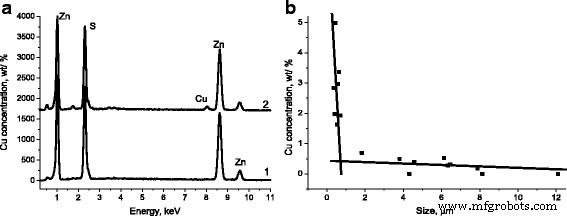

同时,根据这些调查的数据,在数百纳米大小的颗粒中铜掺杂剂的存在量约为 2%(图 3a、2),而在~10 μm 未检测到 Cu 的存在(图 3a、1)。表 1 给出了图 1a 所示的团聚体颗粒和单独大颗粒的元素组成(以原子百分比计)。

<图片>

一 ZnS-SHS 颗粒的 EDS 光谱,尺寸为:1-27 μm、2-0.3 μm。 b Cu浓度与ZnS-SHS粒径的关系

在图 3b 中,显示了与 ZnS-SHS 颗粒尺寸相关的 Cu 浓度。从图 3b 中可以看出,对于粒径从 ~300 到 ~700 nm 的颗粒,观察到铜掺杂剂的异常高浓度,对于粒径 370 nm 的值约为 5 wt.%。同时,对于尺寸从 ~2 到 12 μm 的颗粒,铜浓度不超过 0.7 wt.%,并且在某些颗粒(尺寸 ~8 μm,~12 μm)中,铜掺杂剂未通过 EDS 方法注册,也就是说,它实际上是不存在的。有必要在此注意,电荷中的铜浓度为 ~1.5%。因此,正如上述数据所证明的那样,在合成过程中形成的ZnS颗粒的铜掺杂取决于它们的尺寸以不同的方式实现。

让我们考虑可以解释大颗粒 (2÷12) 掺杂特性如此之低和小 (<2 μm) ZnS:Cu – SHS 颗粒的掺杂水平极高的原因。

在我们的案例中,ZnS 的形成(具有离子共价键的材料,离子键的百分比约为 40% [15])是通过与 NaCl(离子材料 [16])的邻近区域实现的。合成过程中 ZnS 相的出现伴随着热量的释放, 在这种情况下,会导致组分上的 CuCl 分解和 NaCl 熔化。NaCl 的熔化温度 - 800 °C,沸腾温度 - 1465 °C [17]。由于歧化反应,组分上的 CuCl 分解,导致在 500°C 时形成 CuCl2 并释放 Cu [18],当温度升高到 500°C 以上时,CuCl2 在这种情况下会在 CuCl 和 Cl 上分解,随后 Cl 挥发。也就是说,ZnS 发生结晶氯化钠和硫化锌混合物的熔体。这种在固-液系统中运输过程的过程称为矿化[1, 19]。

因此,不同尺寸的硫化锌颗粒的形成是并行进行的。大的硫化锌颗粒在熔体或氯化钠环境中形成。铜由于溶解度低而难以通过液相的NaCl传输[20],此外CuCl的分解不是一次性的,这也降低了Cu引入ZnS的速度。

小尺寸颗粒的形成最有可能是在 Zn 和 S 的气相中实现的。在这种情况下,CuS 相出现的可能性很小,因为如果需要加热,它会形成更大的数量 [20]。形成后,小颗粒与 Cu 和大 ZnS 颗粒相邻。由于小颗粒的尺寸与 ZnS 中空间电荷区 (SCR) 的尺寸相称,因此颗粒处于电荷载流子耗尽的区域。这是因为当粒度减小到小于筛选深度的两倍值 (L ) 施加的 SCR 沿粒子的一个表面定位在相反表面的 SCR 上。 SCR表面相互重叠导致费米能级E之间的宽度减小 F 和价带顶部 E V [21]。因此,粒径 r < 的粒子中主要载流子的浓度 2 L 结果低,或者换句话说,粒子出现在耗尽区。在这种情况下,如 [3] 所述,当杂质带被填充超过一半的一级相变时,伴随着材料的化学势值和其他热力学参数的突然变化,在热力学上是有利的。在相反的情况下,转变伴随着加热过程中费米能级的增加,这对应于过程的负熵,即必须观察到均质材料分解到富含载流子的区域,以确保填充杂质带的浓度不少于一半并且在被载流子耗尽的区域。换句话说,费米能级的降低及其进入杂质能级区域导致其排空,这在热力学上对材料不利。因此,将铜作为供体杂质引入 ZnS 中,其中铜占据间隙位置,在热力学上对材料有利。可能这导致小部分颗粒中的铜浓度如此之高。此外,为了更明确地解释所获得的结果,还需要进行额外的调查。

因此,所呈现的结果表明 SHS 方法能够获得 ZnS 颗粒尺寸范围很广的材料 - 从微米到纳米尺寸。除此之外,合成方式、助熔剂材料及其在混合物中的数量的选择能够根据颗粒的大小选择性地掺杂颗粒。

结论

对通过 SHS 方法获得的 ZnS:Cu 进行的研究表明,在电荷中加入 NaCl 作为助熔剂,NaCl 的引入能够增加材料中细粒级 (50-500 nm) 的数量。 EDS 数据显示,各组分中的 Cu 浓度不同。粒径在 50-500 纳米范围内的部分中的铜浓度为约 2 重量%,在粒径约 10 微米及以上的颗粒中未检测到铜的存在。因此,当使用 SHS 方法时,合成方式、助熔剂材料及其电荷量的选择能够根据粒子的尺寸实现粒子的选择性掺杂。所得结果在多组分材料中杂质“逆行溶解度”模型的框架内得到了很好的解释。

缩写

- CuCl :

-

氯化铜

- NaCl :

-

氯化钠

- SHS :

-

自蔓延高温合成

- ZnS :

-

铜 Cu掺杂ZnS

- ZnS :

-

Cu-SHS -ZnS:Cu SHS法获得

- ZnS :

-

硫化锌

纳米材料