基于金纳米网格的柔性透明电极

摘要

透射率、导电性和柔韧性是开发下一代柔性电极的关键特性。在柔性电极的透射率和导电率之间实现良好的折衷一直是一个挑战,因为这两种特性成反比。在此,我们揭示了通过适当增加 AuNM 厚度不超过 40 nm(金金属中电子的平均自由程)可以实现金纳米网(AuNM)的透射率和电导率之间的良好折衷。进一步的柔韧性研究表明,具有网状结构的 AuNM 电极比 Au 体膜具有更高的耐受性,并且具有较小孔径间线宽的 AuNM 电极比具有较大孔径间线宽的对应物可以容纳更多的拉伸应变。基于有限元分析(FEA)的模拟结果与实验结果吻合良好,表明多功能纳米球光刻(NSL)的制备方法是可靠的。这些结果为用于柔性电子产品的下一代大规模柔性透明AuNM电极提供了一种有前景的方法。

介绍

最近,人们研究了新型柔性透明电极,例如掺杂金属氧化物(ITO、FTO)、碳纳米管、石墨烯和导电聚合物,以在机械变形下同时实现导电性和光学透明性。 [1,2,3,4,5]。 ITO 和 FTO 由于其陶瓷性质而受到制造成本和脆性的影响,这限制了在不规则表面上的应用 [6, 7]。由于掺杂状态的不稳定性,导电聚合物的环境稳定性和生物相容性差的问题尚未得到解决[8]。一种主要策略是在弹性基材上使用高导电性金属纳米网材料 [9]。作为透明电极的金属薄膜很大程度上源于其通常的高自由电子密度,这使得厚度在 1-40 nm 数量级的超薄金属薄膜具有光学透明度和适当的导电性 [10]。然而,即使通过将其厚度设置为与趋肤深度相当的金属膜内部的吸收可以忽略不计,单个超薄金属膜也不能具有高透射率,因为它具有高表面反射[11, 12]。为了解决这些问题,最近开发了纳米结构的透明金属电极,以允许光通过并可以实现高光传输,同时保持金属的低薄层电阻和有效的柔韧性 [13,14,15,16,17] .银纳米线作为替代 ITO 的柔性透明电极显示出低薄层电阻和高透明度 [13,14,15]。然而,诸如结电阻大、接触面积小以及由于氧化和硫硫化容易腐蚀等几个缺点,降低了银纳米线电极的性能[10]。考虑到长期稳定性问题,应首先开发一些金属,如 Au 和 Pt,因为它们具有长期的电稳定性,不会被氧化腐蚀 [16, 17]。越来越多地探索具有网状拓扑结构的透明 AuNM 电极以获得更好的性能 [18, 19]。然而,在 AuNM 的透射率和电导率之间实现良好的平衡一直是一个挑战,因为这两种特性成反比 [20, 21]。尚未研究网格尺寸对机械柔韧性的影响,以便将它们应用于柔性电子产品[22]。

在本文中,我们展示了由多功能纳米球光刻 (NSL) 技术制成的柔性透明 AuNM 电极 [23,24,25]。所得的具有六边形、均匀和周期性纳米结构的 AuNM 电极表现出优异的透射率和薄层电阻。基于有限元分析(FEA)的模拟结果与实验结果吻合良好,结果表明,通过适当增加AuNM厚度不超过40 nm,可以在AuNM的透射率和电导率之间取得良好的平衡。进一步的柔韧性研究表明,具有网状结构的 AuNM 电极比 Au 体膜具有更高的耐受性,并且具有较小孔径间线宽的 AuNM 电极比具有较大孔径间线宽的对应物可以容纳更多的拉伸应变。台架试验表明所制备的AuNM电极具有高透光率、低薄层电阻和优异的柔韧性。

方法与实验

实验细节

NSL 作为一种利用聚苯乙烯球的六边形密堆积单层(PS,Aladdin Co., Ltd.)作为模板来制造有序、均匀和可调的纳米结构的廉价和晶圆级技术越来越受到关注 [26 ,27,28]。

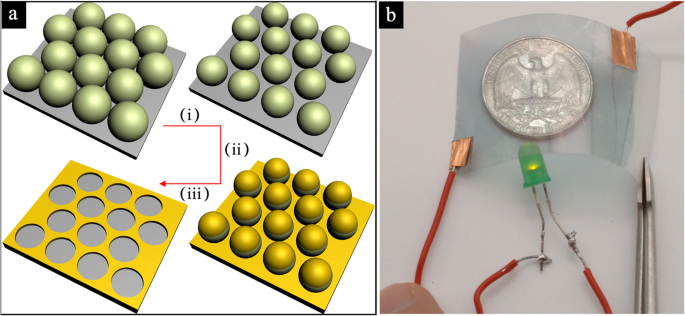

图 1a 显示了使用 NSL 技术制造 AuNM 的过程。 (i) 在具有初始直径 D 的密堆积单层 PS 球体之后 =1 μm 沉积在 500μm 厚的聚对苯二甲酸乙二醇酯 (PET, Aladdin Co., Ltd.) 玻璃基板上,通过自组装的空气/水界面依次用异丙醇和去离子水清洗,直径为通过反应离子蚀刻(RIE,蚀刻气体:O2 和 CHF3)减少 PS 球体的体积,以在 PS 球体之间产生间隙。 (ii) 在通过电子束蒸发沉积 2 nm Ti 缓冲层和 20 nm Au 之后,在 PS 球体之间的空位中形成金属纳米网。 (iii) 在用胶带和超声处理去除 PS 球体后,在基材上产生金属纳米网。通过扫描电子显微镜(SEM,Nova NanoSEM 450,FEI,Eindhoven,Netherlands)对获得的微观结构进行表征。为了直观地展示应变张力下透射率和薄层电阻的性能,我们开发了如图 1b 所示的测量装置。在该测试中,采用了典型的 AuNM 膜,在 PET 膜上具有 ~ 160 nm 平均孔径间线宽和 ~ 20 nm 厚度(厚度 ~ 500 μm)。在应变张力下透明弯曲的AuNM电极通过导电银浆和导电铜带与导线连接,以实现良好的电接触,从而点亮LED,如图1b所示。该测试表明所制备的AuNM电极具有高透光率、低薄层电阻和优异的柔韧性。

<图片>

一 AuNM电极的制备流程示意图。 b 透光率和导电性能的演示

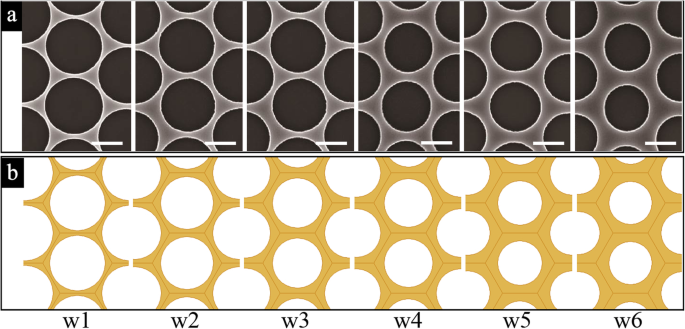

如图 2a 所示,制备的 AuNM 具有精确控制的纳米结构,具有六边形排列的周期性圆孔显示出优异的均匀性。六个不同的 AuNM 样品具有平均孔径间线宽,即两个 PS 球体之间的空位(标记为“w”,从 100 nm 到 175 nm,w1 =100 nm,w2 =115 nm,w3 =130 nm, w4 =145 nm, w5 =160 nm, w6 =175 nm), 用于比较。

<图片>

AuNM的结构图像。 一 六个不同实验样品的俯视 SEM 图像,以及 b 六种不同数值模型的俯视图。比例尺:500 nm

模拟细节

为了比较,在有限元模拟中分析了与制备的AuNM样品具有相同参数的六种不同的数值模型(图2b)。

在电磁模拟中,光源设置为在 PET 上的 AuNM 晶胞上产生圆偏振光,如附加文件 1:图 S1 所示。积分球用于测量总透射光,而不仅仅是镜面透射率。周期性边界条件用于模拟水平方向的一个晶胞。并且使用完美匹配的层边界条件来防止模拟晶胞边缘在垂直方向上的非物理散射 [29]。此外,材料特性参数是从已发表的实验数据中应用的,这些参数与力学模拟的材料相同 [30]。附加文件1:图S2分别为AuNM和AuNM在PET上的机械柔韧性模拟模型示意图。

结果和讨论

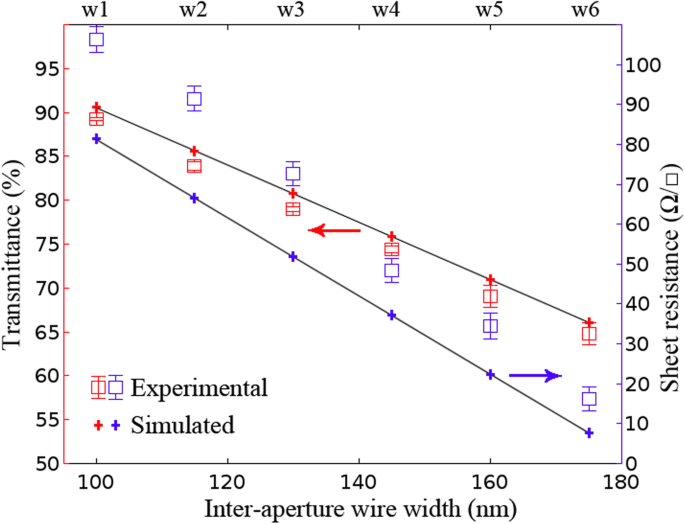

通过将模拟结果与实验数据进行比较来验证理论模型。图 3 展示了基于模拟和实验数据的六个不同样品在 550 nm 处的透射率和薄层电阻特性。随着孔径间线宽的增加,透射率和薄层电阻均下降。特别是模拟数据的变化趋势是线性的。测量的透射率和薄层电阻特性与模拟特性一致,表明 NSL 制造方法是可靠的。在100 nm的最小线宽处测得的最大透射率为89%,薄层电阻为104.5 Ω/□,最大线宽175 nm得到65%的透射率和16.5 Ω/□的薄层电阻。从几何学的角度来看,更高的透光率来自更大的孔径,即由于 PS 球体的蚀刻时间减少,线宽更小,从而导致阻挡光线的面积减少。然而,较小的线宽导致电子流动的传导路径减少,从而导致薄层电阻增加。

<图片>

AuNM 的透射率和薄层电阻与孔径间线宽的关系(在 λ =550 nm 和厚度 =20 nm)

应该注意的是,由于模拟模型具有完美的周期性,因此在模拟结果中,随着孔径间线宽的增加,透射率和薄层电阻呈线性下降。相反,实验结果中透光率和薄层电阻的性能由于或多或少存在一些不可避免的缺陷、杂质和表面粗糙度而有所下降。

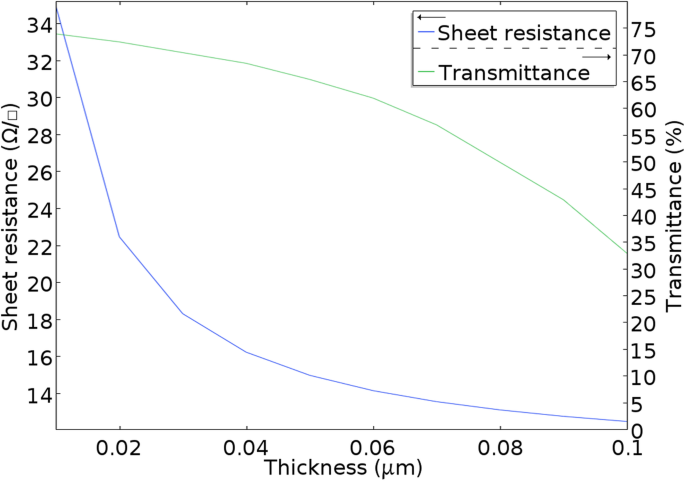

为了最大限度地提高 AuNM 用作透明电极的潜力,通常需要具有高透射率和低薄层电阻。然而,在 AuNM 的透射率和电导率之间实现良好的平衡一直是一个挑战,因为这两种特性成反比。为了解决这个问题,我们从理论上分析了 AuNM 厚度对透射率和薄层电阻的影响。所有模拟都是在相同的 550 nm 波长、160 nm 平均孔径间线宽和 10 到 100 nm 厚度下进行的。附加文件 1:图 S3 显示了恒流下 AuNM 的电位分布图。在图 4 的初始阶段,AuNM 厚度的增加导致薄层电阻的快速下降,在厚度达到 40 nm 后缓慢下降。超过 40 nm 的较厚 AuNM 接近 Au 金属中电子的平均自由路径不能显着增加电导率 [31]。同时,高透光率长期保持,缓慢下降。较厚的 AuNM 会增加电子流动的传导路径,这会产生低薄层电阻,并且由于恒定的孔径和线宽而导致传输略有下降。

<图片>

透射率和薄层电阻与 AuNM 厚度的关系(在 λ =550 nm 和 W5 =160 nm)

可以通过适当增加AuNM厚度不超过40 nm(Au金属中电子的平均自由程)来提高这种金属纳米网的透射率和导电性。

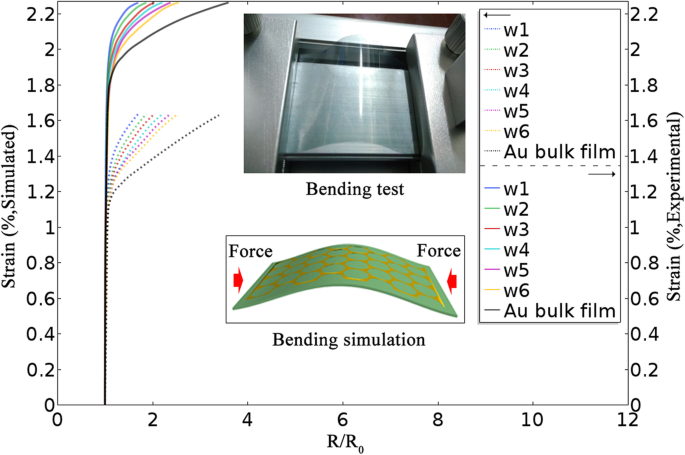

AuNM 的一个引人注目的特性是良好的机械柔韧性。研究了应变对薄层电阻的影响,以检查 AuNM 在弯曲下的机械柔韧性。为了便于分析,制备了与 PET 膜(厚度 ~ 500 μm)上的数值 Au 体膜(厚度 ~ 20 nm)的模型对应物相同参数的 Au 体膜样品。插图分别显示了弯曲测试和弯曲模拟过程中 AuNM 电极的图。附加文件1:图S4显示了1.5×10 9 下弯曲模拟过程中AuNM电极的应力分布图 牛/米 2 Y 处的力 方向,这表明应力主要集中在 AuNM 的中心。如图 5 所示,在弯曲测试中,首先,具有最大孔径间线宽的 Au 体膜在应变超过 1.9% 时表现出薄层电阻的急剧增加和最差的柔性性能。然而,六个 AuNM 电极保持其初始电阻,直到拉伸比达到 2.1%。同时,随着孔径间线宽的减小,由于AuNM电极完全击穿,AuNM电极逐渐出现电气故障。

<图片>

应变水平 vs. R /R 0 用于 AuNM 电极和 Au 体膜 (R /R 0,其中 R 0 是零应变下的初始阻力)。插图分别显示了弯曲试验和弯曲模拟过程中 AuNM 电极的图

不难发现网状结构的AuNM电极比Au体膜具有更高的耐受性,孔径间线宽更小的AuNM电极表现出更好的柔性性能。施加在样品上的力会引起拉伸应变,这可以通过面内旋转和周期性纳米网格的变形来适应,而不会破坏 AuNM [32]。然而,Au体膜不能适应施加的拉伸应变,导致其在拉伸应变阈值点断裂和电失效。

除了模拟结果中的拉伸应变阈值(接近1.2)低于实验结果外,模拟结果与实验结果吻合良好。这是因为制造的几平方厘米尺寸的样品比几平方微米尺寸的模拟模型可以容纳更多的拉伸应变。

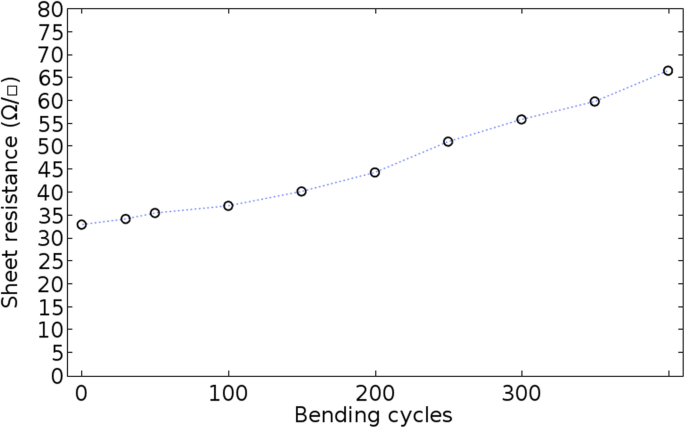

此外,为了评估电极稳定性,随着弯曲试验的进行,测量了 AuNM 电极的薄层电阻值。 PET薄膜上的AuNM电极在最小曲率半径5 mm和最大曲率半径15 mm下弯曲400 循环,如图6所示,显示出良好的柔性稳定性。

<图片>

AuNM 机械弯曲试验中的薄层电阻与弯曲循环(W5 =160 nm 和厚度 =20 nm)

结论

总之,目前的结果表明可以使用通用 NSL 技术合成柔性透明 AuNM 电极。所得的具有六边形、均匀和周期性纳米结构的 AuNM 电极表现出优异的透射率和薄层电阻。模拟结果与实验结果吻合良好,表明 NSL 制造方法是可靠的。通过适当增加 AuNM 厚度不超过 40 nm(Au 金属中电子的平均自由程),可以在 AuNM 的透射率和电导率之间实现良好的折衷。在柔韧性研究中,网状结构的AuNM电极比Au体膜具有更高的耐受性,孔径间线宽较小的AuNM电极比孔径间线宽较大的电极可以承受更大的拉伸应变;机械弯曲试验表明 AuNM 具有良好的柔性稳定性。所制备的AuNM电极具有高透光率、低薄层电阻和优异的柔韧性,为下一代大规模柔性透明AuNM电极奠定了基础,在包括生物传感器和光电器件在内的柔性电子产品中具有广泛的应用前景。

缩写

- AuNM:

-

金纳米网

- 有限元分析:

-

有限元分析

- NSL:

-

纳米球光刻

- PET:

-

聚对苯二甲酸乙二醇酯

- 附注:

-

聚苯乙烯球

- SEM:

-

扫描电子显微镜

纳米材料