STUNNING 项目成功开发 8.5 米热塑性机身蒙皮

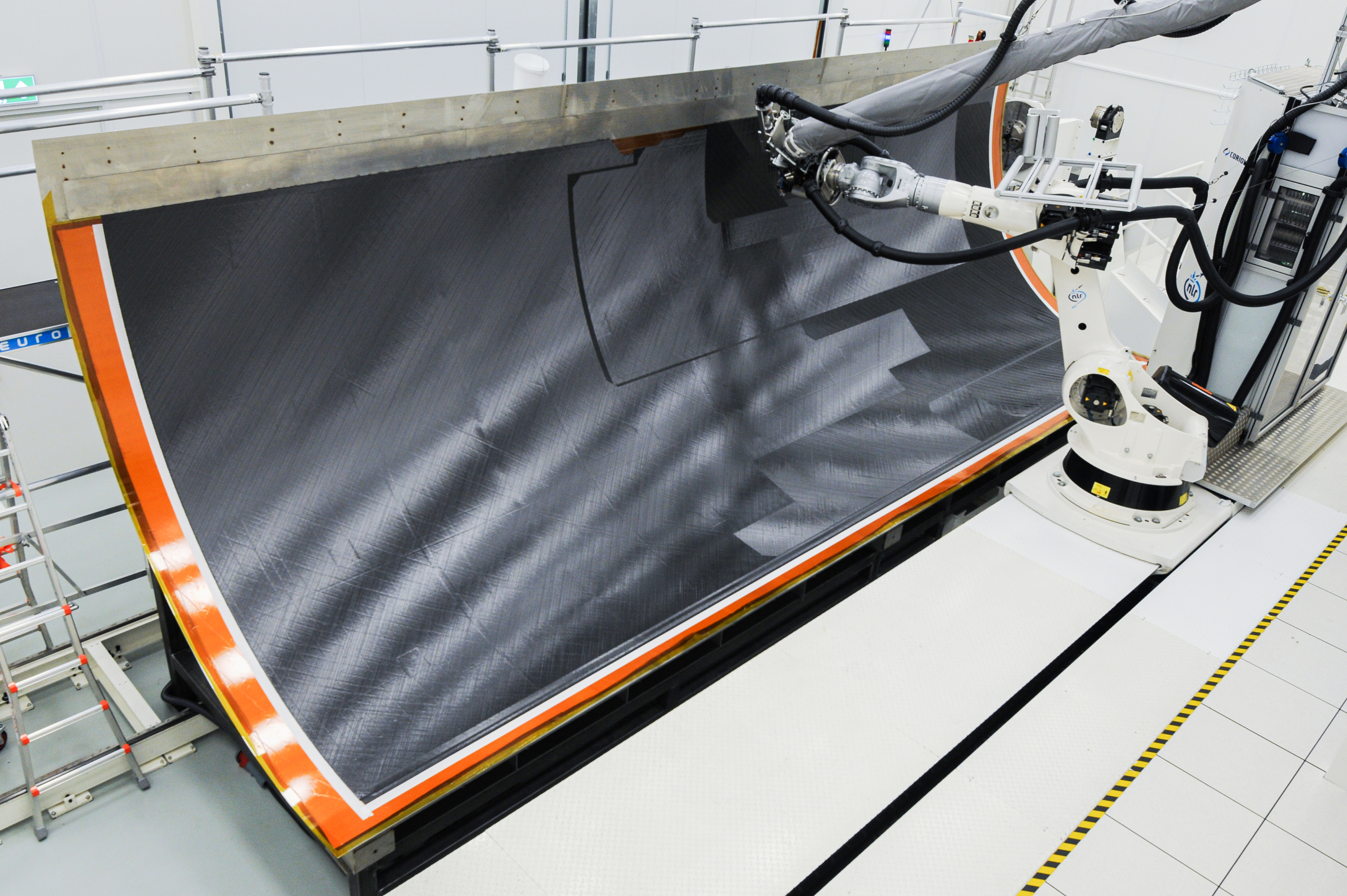

作为欧盟清洁天空 2 计划的一部分,航空航天业正在寻找实现可持续发展的途径,特别是通过从铝到碳纤维增强复合材料的过渡,以改善飞机结构并大大减少排放。 Clean Sky 2 多功能机身演示器 (MFFD) 就是这样一个始于 2017 年的程序,由数十个单独的项目和工作包组成(有关这些的更多信息,请参阅“证明多功能机身演示器的 LM PAEK 焊接”)。特别是,旨在开发 MFFD 下机身部分的 STUNNING(智能多功能和集成热塑性机身)项目最近通过自动纤维铺放(AFP )(见下面的视频)。

STUNNING 由 GKN Fokker(荷兰帕彭德雷赫特)领导,主要合作伙伴 Diehl Aviation(德国劳普海姆)、荷兰航空航天中心(NLR,荷兰阿姆斯特丹)和代尔夫特理工大学(TU Delft,荷兰代尔夫特)。该项目旨在进一步成熟自动化装配工艺、热塑性塑料制造和焊接技术、集成设计和制造开发以及先进的电气系统架构。

NLR 的高级研发复合材料工程师 Joachim de Kruijk 说:“欧洲可能有一半的航空航天业参与了 MFFD 项目,因为我们真正深入研究了各种制造技术,所有这些技术都考虑到了可持续性。” “在研究各种制造选项和材料时,我们认为实现更可持续机身结构这一目标的最佳方法是利用新一代热塑性材料。我们看到这种材料可以改变制造方法和设计技术,从而使飞机更轻,这意味着更少的燃料消耗和二氧化碳和氮氧化物的排放量减少,同时保持我们对传统铝制飞机的强度和安全性的期望.”

Clean Sky 指出,许多现代飞机,例如空客 A350 XWB 和波音 787 梦想飞机,已经在零件和支架甚至机身蒙皮的构造中使用了热固性复合材料。然而,在 STUNNING 项目中,GKN Fokker 和 NLR 的专家负责设计制造,以实现飞机大型结构部件的高生产率。

“使用热塑性塑料带来的真正改进之一是,在制造和组装过程中,与热固性材料不同,这种材料可以多次加热和再加热,以确保均匀性和粘合性,”De Kruijk 解释说。 “在 STUNNING 中,我们的目标之一是展示如何将不同的过程结合起来构建结构性和非结构性组件以实现完全集成。为此,我们着手建造机身的整个下半部分,不仅了解飞机蒙皮的可制造性,还了解皮下加强筋等子结构和地板梁等其他结构件的可制造性,以及机舱、系统甚至货舱门的一部分。”

考虑到这些崇高的目标,合作者开始测试他们的各种制造技术,以构建要集成到机身中的众多部件和结构。对于 NLR 来说,这意味着测试其知识和生产能力的最大部分,即机身结构的下腹部。据报道,在其内部最先进的 AFP 机器的帮助下,NLR 击中了目标,建造了机身蒙皮的下半部分——一个单件,长 8.5 米,直径 4 米——说成为有史以来已知最大的单一热塑性塑料件。

Clean Sky 说,这绝非易事。虽然热固性复合材料越来越多地用于飞机制造,但大型热塑性部件在该领域相对较新,这也意味着相比之下,它的成本可能更高一些。但根据 De Kruijk 的说法,这只是表面价值,因为收益远远超过价格。

“因为它更新并且由于其特性,热塑性塑料比热固性塑料贵一点。但是有许多差异化因素使新材料的使用值得。例如,热塑性塑料比热固性塑料轻一点,因为它是一种更坚韧的基体材料,并且具有更好的抗冲击损伤能力,这很重要,”De Kruijk 解释道。 “然而,除此之外,还有材料可用于制造的方法。要连接热塑性塑料的各种零件或零件,您只需加热材料以将其焊接在一起。这意味着我们正在摆脱将传统飞机固定在一起的数十万个紧固件,这无疑会显着减轻重量。”

NLR 负责研究的另一个主题是如何检查、维护和修理由热塑性塑料制成的飞机。目前,大型复合材料部件在飞机上的应用还比较有限,这意味着在检查、维护和可维修性方面的数据和实践也少得多。

“目前,我们正在开发用于检测平面的许多无损检测 [NDI] 技术的技术,例如热成像和剪切成像,但该技术仍在成熟中。目前,我们采用超声波检查来检查缺陷和问题,但这可能是一个耗时的过程,”De Kruijk 建议道。 “但是,目前常规飞机的检查和维护也很慢。由于热塑性塑料的特性,能够重新加热和焊接在一起,我们发现维护工作比传统飞机快得多。试想一下,不必手动检查整个结构上的每个铆钉,可以节省多少时间。”

由于最终皮肤的大小,产生了两个部分。随着下机身蒙皮的第二个90度段的铺层完成,下一步就是将下机身蒙皮的两个90度段合并成一个180度的机身蒙皮段。然而,据报道,要做到这一点,需要一个非常大的高压釜,该高压釜能够安装和加热过大的碎片以将它们连接在一起。因为荷兰没有这样的高压釜,所以两半都前往德国进行整合。该过程原定于 6 月底进行。

“假设我们可以在 6 月份推动连接这两个机身部分,我们预计我们可以在夏天之前将加固的皮肤带回 NLR 开始详细的 NDI 过程,以测试并验证其成功并彻底建立质量完整的机身下部蒙皮,”De Kruijk 举例说明。 “之后,我们会将其运送给 GKN Fokker 的合作伙伴,在那里可以完全组装和集成 STUNNING 项目中开发的各种部件。”

有关 MFFD 项目的完整摘要,请参阅“推进多功能机身演示器 (MFFD)”。有关感应焊接的更多信息,请观看 GKN Fokker 举办的网络研讨会。

根据第 945583 号赠款协议,该项目已获得 Clean Sky 2 Joint Undertaking (JU) 的资助。JU 得到了欧盟“地平线 2020”研究和创新计划以及联盟以外的 Clean Sky 2 JU 成员的支持。

树脂

- 通过快速制造提供令人惊叹的时尚

- 如何在制造业中启动数据分析项目

- Fraunhofer IPT 开发用于储氢、发动机叶片等的热塑性复合材料

- Clean Sky 2 FUSINBUL 项目开发全尺寸碳纤维压力舱壁

- RECONTRAS 项目验证使用微波和激光焊接以获得可回收复合材料

- DLR 结构与设计研究所提高热塑性复合材料机身结构的成熟度

- Bieglo Group 热塑性聚合物支持在月球上进行 3D 打印结构的项目

- 联盟致力于碳纤维热塑性复合结构的解决方案

- 热塑性门是汽车复合材料的首创

- NCC 和 Surface Generation 合作展示热塑性塑料包覆成型能力

- 快速制造定制复合毛坯

- RTP 公司开发轻质坚韧的热塑性化合物