再生热塑性复合材料旋翼机检修面板起飞

GKN Aerospace(英国雷迪奇)于 2020 年 6 月报告称,随着 Bell Flight(美国德克萨斯州沃思堡)V-280 Valor 的成功飞行测试 军用旋翼机,它的几个热塑性复合材料 (TPC) 组件已经升空。在这些组件中,有两个整体加固、压缩成型的热塑性复合材料检修面板门,通过由 ThermoPlastic 复合材料应用中心(TPAC,恩斯赫德,荷兰)和萨克森大学(荷兰恩斯赫德)领导的 TPC-Cycle 计划,由回收的废料制成)(阅读CW 之前对为期四年的 TPC-Cycle 计划的报道)。

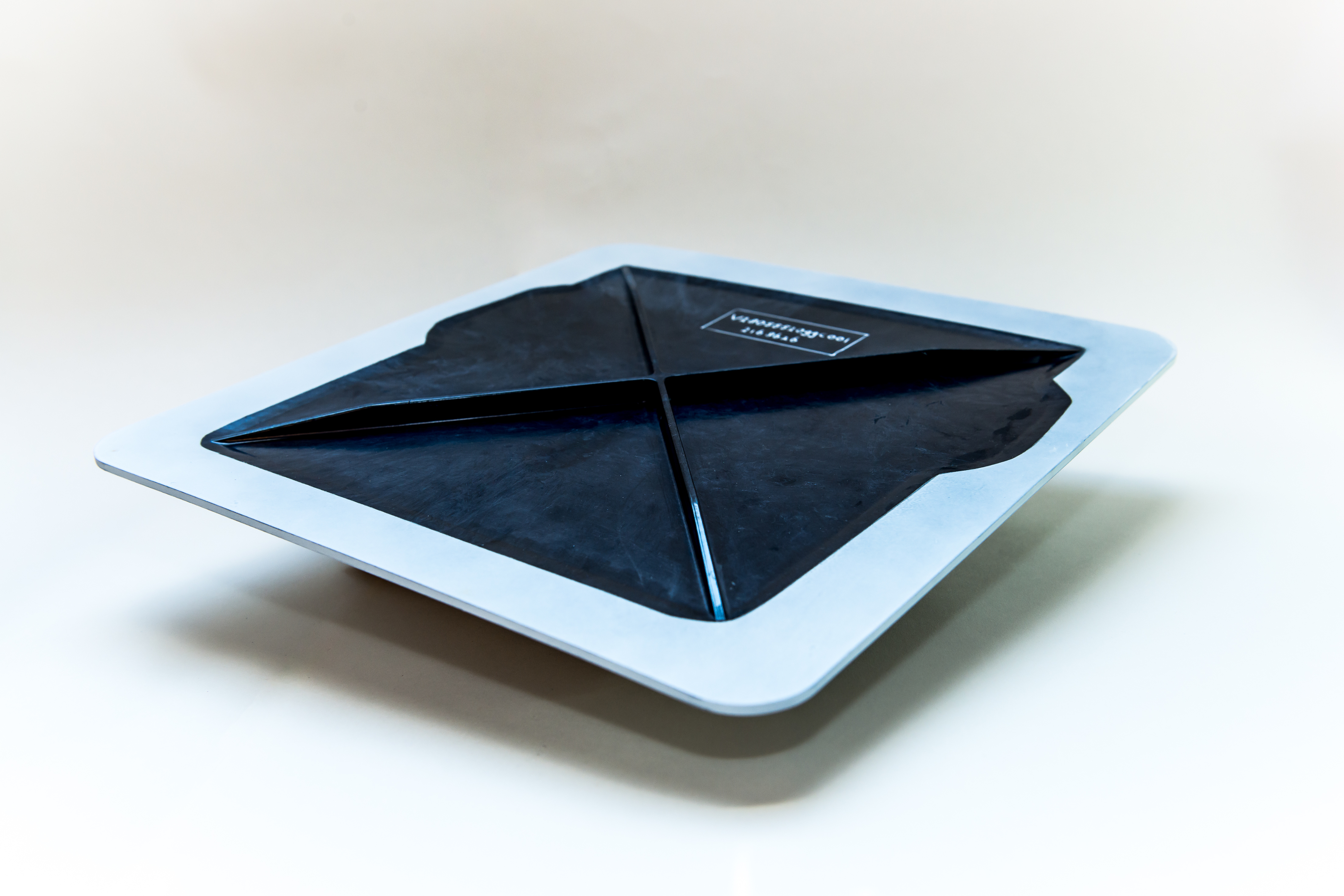

新的回收面板门旨在取代通过手糊制造的碳纤维/环氧树脂零件,目的是减轻零件重量以及制造成本和周期时间。新部件由 GKN Aerospace 设计和测试,由 TPAC 与 ThermoPlastic 复合材料研究中心(TPRC,恩斯赫德,荷兰)合作制造。检修面板门由 Toray Advanced Composites(荷兰奈沃达尔)碳纤维增强聚苯硫醚 (PPS) 组成,从旋翼机 TPC V 型尾翼部件生产过程中产生的综合废物中回收,这些部件也由以下公司设计和制造吉凯恩航空。

TPAC 专有的再制造工艺包括三个主要步骤:将废料切碎成厘米长的薄片,同时加热和低剪切混合,然后在等温模具中压缩成型零件。

据项目合作伙伴称,与原始部件相比,演示器组件的重量减轻了 9%,这主要是由于热塑性材料的可加工性,可以集成纵梁以进行几何加固。选择纵梁的方向以在产品上更均匀地分布应力,从而减少材料并减轻重量。还通过使用回收材料实现了材料优化,减少了整体浪费。

通过使用回收材料实现了显着的生产成本节约,从而消除了与新材料相关的成本。此外,原来的工艺需要手工铺设和使用高压釜;高压釜外 (OOA) 压缩成型工艺涉及等温模具、快速脱模和近净成型制造,以最大限度地提高成本效率和整体制造周期时间。

“当前项目强调了应用的作用 TPAC 科学总监 Ferrie van Hattum 说:“研究涉及整个价值链,以在创纪录的时间内推动从最初的想法到工业上可行和经过测试的产品的创新。

除了满足重量和成本节约目标外,该应用和工艺还展示了朝着更可持续制造迈出的一步。 Saxion 和 TPAC 进行的持续生命周期分析 (LCA) 的初步结果表明,在使用这种材料、制造过程(主要是由于部件的重量较轻)、使用回收材料和使用等温模具时,CO2 显着减少。一个OOA过程。据项目合作伙伴称,再生纤维的应用减少了新材料生产的二氧化碳排放量,并显着提高了零件的购买飞行比。据称,该工艺的切碎、混合和压缩成型阶段还可通过消除之前热固性复合材料生产工艺中的高压釜来降低能耗。与热固性复合材料相比,热塑性复合材料在加工过程中产生的有害挥发性有机化合物 (VOC) 的数量也可以忽略不计。

TPAC 表示,用于该应用的制造工艺看起来像是其他非结构航空航天产品的有前途的解决方案,其较短的周期时间可能使其适用于需要更高产量的终端市场。正在评估批量生产的生产过程,以及深入的成本和环境影响,以及质量控制和检查的影响。可行性研究也在进行中,看看所应用的方法和回收路线是否可以应用于其他航空航天应用,如非结构整流罩、盖子和系统支架。

其他 TPC-Cycle 项目合作伙伴包括 Nido Recyclingtechnologie(Nijverdal,荷兰); Cato Composites(荷兰莱登); Dutch Thermoplastic Components(荷兰阿尔梅勒)和热塑性复合材料研究中心(TPRC); Regieorgaan SIA,隶属于荷兰科学研究组织(NWO,荷兰海牙)。

树脂