热塑性环氧树脂的产业化

Cecence(英国索尔兹伯里)由三位拥有数十年复合材料经验的创始人于 2014 年创立。导演 Mike Orange 在用于游艇的碳纤维增强聚合物 (CFRP) 索具和桅杆方面有着悠久的历史。创新主管 Humphrey Bunyan 之前是 Future Fibers(西班牙瓦伦西亚)的创新主管。 “他们 [Future Fibres] 正在为美洲杯和其他赛车制造全复合索具,以及用于将车轮固定在一级方程式赛车上的 CFRP 系绳,”Orange 说(参见“游艇建造复合材料:成功索具”)。 “我们了解轻量化的优势,但正在与没有我们经验并在成本、扩大制造规模和满足消防法规方面苦苦挣扎的其他部门合作。”

因此,Cecence(发音为“see-sense,就像碳纤维复合材料的常识一样”)成立时专注于耐火性、工业化制造和可持续性。这导致了诸如用于客机的压缩成型碳纤维/生物树脂复合材料座椅靠背等开发,重量仅为 7.5 公斤,座椅厚度减少到不到 20 毫米,并增加了乘客空间和 舒适,同时满足所有防火、烟雾和毒性 (FST) 要求。

“在之前的一个项目中,Cecence 开发了一种热压制造方法,使用快速固化酚醛树脂将经济舱座椅靠背的生产周期从 2.5 小时缩短到 7 分钟 与英国预浸料 FTI (Somerset) 一起开发,”Orange 说。对于上述与 Design Q(英国雷迪奇)合作开发的最新座椅靠背,Cecence 通过使用由 SHD Composites(英国斯利福德)开发的聚呋喃醇 (PFA) 树脂预浸料扩展了其 FST 产品组合。 PFA 是一种源自生物质的热固性聚合物,其性能类似于酚醛树脂,具有出色的表面处理和可持续性(参见“无重量耐火”)。 “我们与 SHD Composites 合作,推动他们的化学反应更快地固化,”Orange 说。 “这就是我们所做的:采用材料、工艺和设计并进一步开发它们,以便能够以商业上可行且可持续的方式大规模制造复合产品。”

几年前,当 Cecence 遇到热塑性环氧树脂系统时,制造速度和可持续性是关键因素。 “这种在聚合物链末端带有环氧树脂成分的热塑性塑料被一家织物公司使用,该公司并未意识到其在复合材料中的潜力,”Orange 解释说。

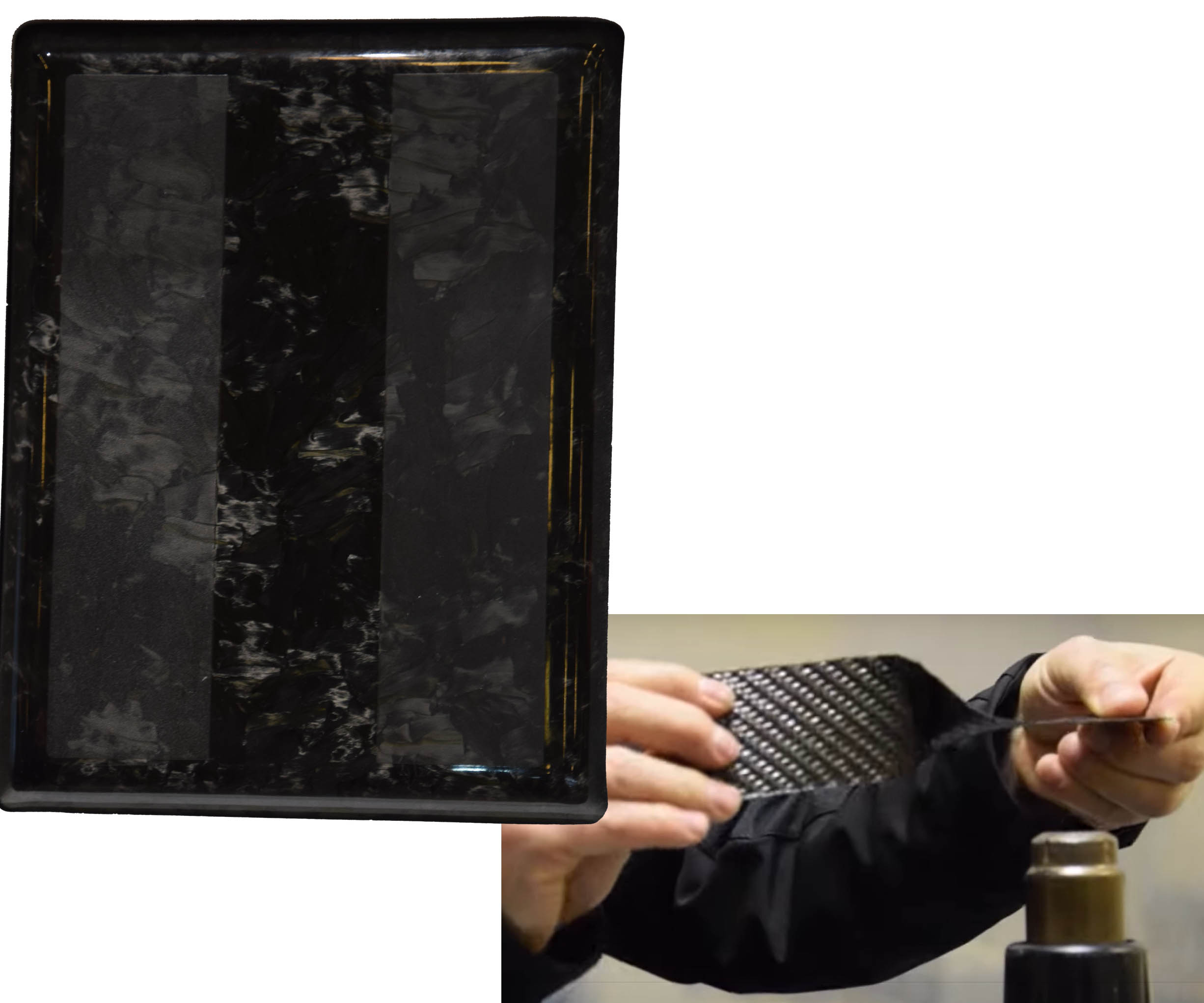

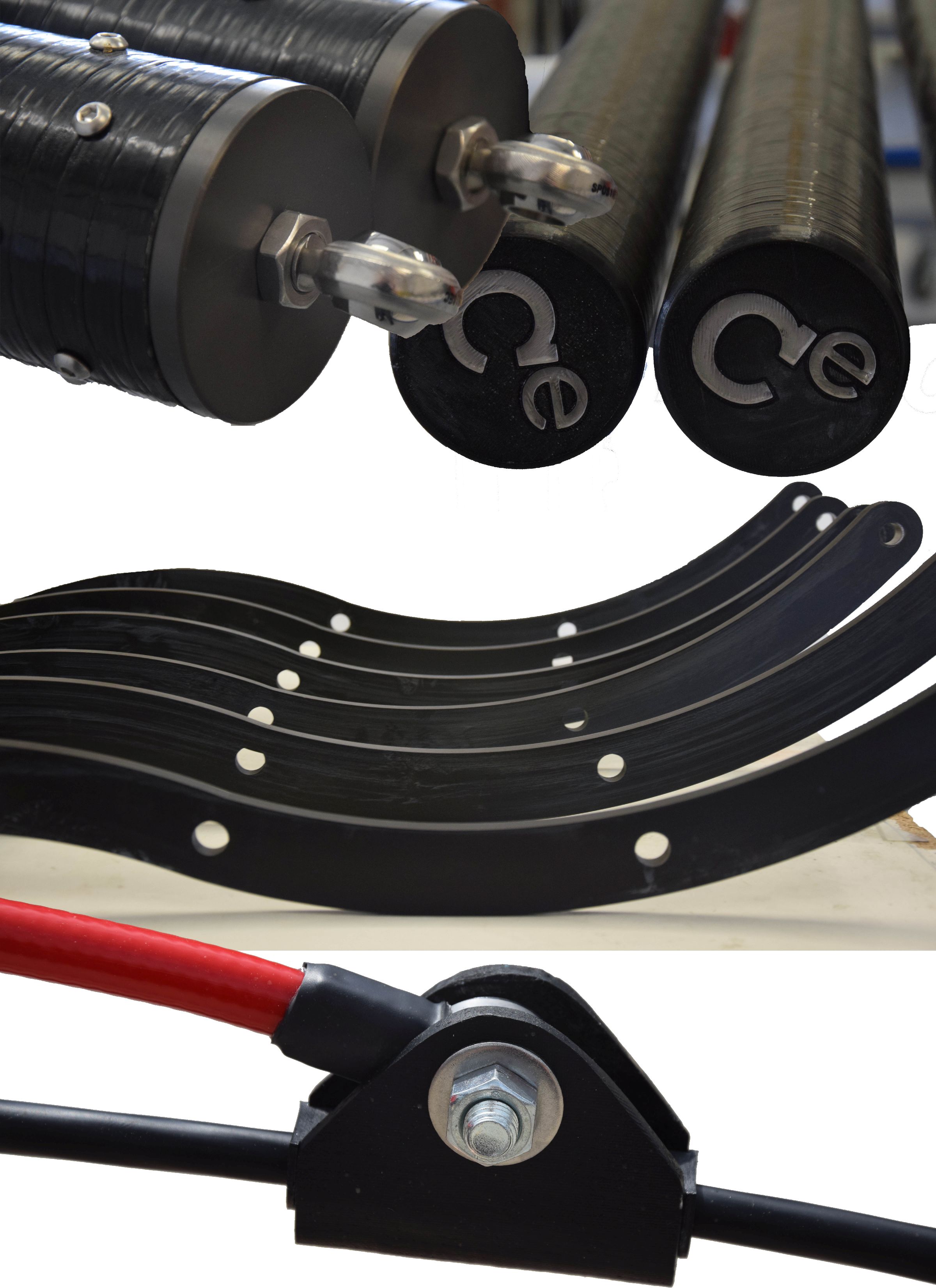

“我们立即理解了低粘度热塑性塑料的优势,它可以很好地浸渍纤维,同时实现可热成型的环氧树脂,”Humphrey Bunyan 说。 Cecence 开发了一种基于这种热塑性环氧树脂技术的预浸料,然后是 K_Series 品牌下的一系列产品:可卷曲 K_Rod、0.25 至 1.98 毫米厚的半浸料 K_Plate 和 K_Chip 模塑料(图 1)。 “我们已经能够在不到三分钟的时间内对部件进行冲压成型,”Orange 说,“并且已经展示了一种满足飞机内饰 FST 要求的 FR 变体。” Cecence 还使用该材料开发了一种用于电气轨道线路的复合架空线设备 (COHLE) 系统,该系统将支撑塔/杆的数量减少了一半,并且每公里的总安装和运营成本降低了 100,000 英镑(124,200 美元)。

热成型环氧树脂

“对于典型的热塑性塑料,您拥有一种难以压入纤维中的高粘度基体聚合物,”Bunyan 解释说。 “因此,很难很好地浸渍丝束或织物。但 K_Series 可热成型环氧树脂的粘度非常低 - 在 100°C 时为 80 厘泊 。这使我们能够预浸玻璃、碳和天然纤维增强材料,具有出色的树脂与纤维分布,通常纤维含量为 60%(按重量计)。我们还可以使用环氧树脂上浆的纤维,这通常与热塑性塑料不兼容。”然而,该系统是一种真正的热塑性塑料,能够在 180-200°C 下对成品部件进行改性,而不会发生化学反应或放热。

“与环氧树脂一样,它可以很好地粘附在纤维上,因此即使在成型过程中使用更高的压力,纤维也不会与基体分离,”Orange 指出。这是指他在短纤维增强聚酰胺 (PA) 和聚丙烯化合物中看到的一个问题。 “我们通过热压将一层 PA 熔化到织物上,制成平板。基质没有粘在纤维上,只是围绕着它们。所以,当它被压入一个部件时,你会被纤维拉出。”

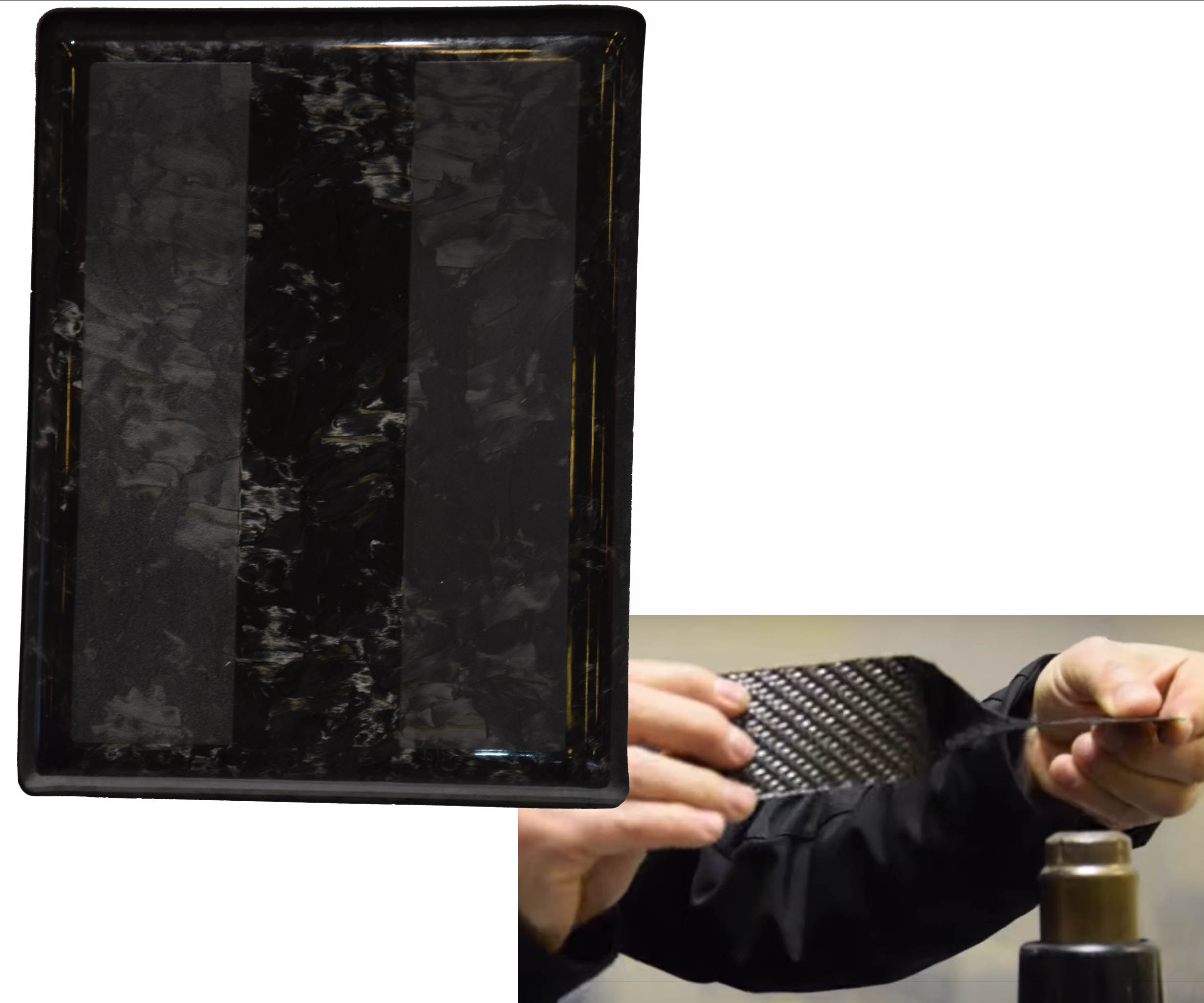

K_Plate 可在 150-220°C 下进行处理,可在 100°C 的工作温度下进行短时间曝光并在 90°C 下继续使用。切碎的单向丝束 K_Chip 化合物在 240°C 下压制。 “K_系列的 Tg [玻璃化转变温度] 和热变形开始低于典型的环氧树脂,但这也是重整和回收可行的原因,”Orange 说。 K_Series 进程也很快。 “Cecence 在 JEC 2016 上与 RocTool [Le Bourget du Lac,法国] 合作,展示了他们见过的最快成型的热塑性塑料,”他说,并指出汽车发动机罩的循环时间为 2 分 40 秒。 “在冷却前的停留时间仅为 25 秒,在真空膜上方使用 8-9 巴的压力。他们还对哑光和光泽表面的光洁度感到满意 [见开场图片],并指出我们的材料在所有试验中提供了最好的光洁度。”

此外,K_Series 产品中的环氧树脂成分使复合材料部件易于喷涂和粘合,无需传统热塑性塑料所需的特殊底漆和制备。 “您可以使用标准粘合剂对它们进行二次粘合,”Bunyan 补充道。 “您还可以获得良好的层间剪切性能,总的来说,由于热塑性塑料,这些材料制成了坚韧、吸能的结构。”

用于低成本电气化铁路的 CFRP 接触网

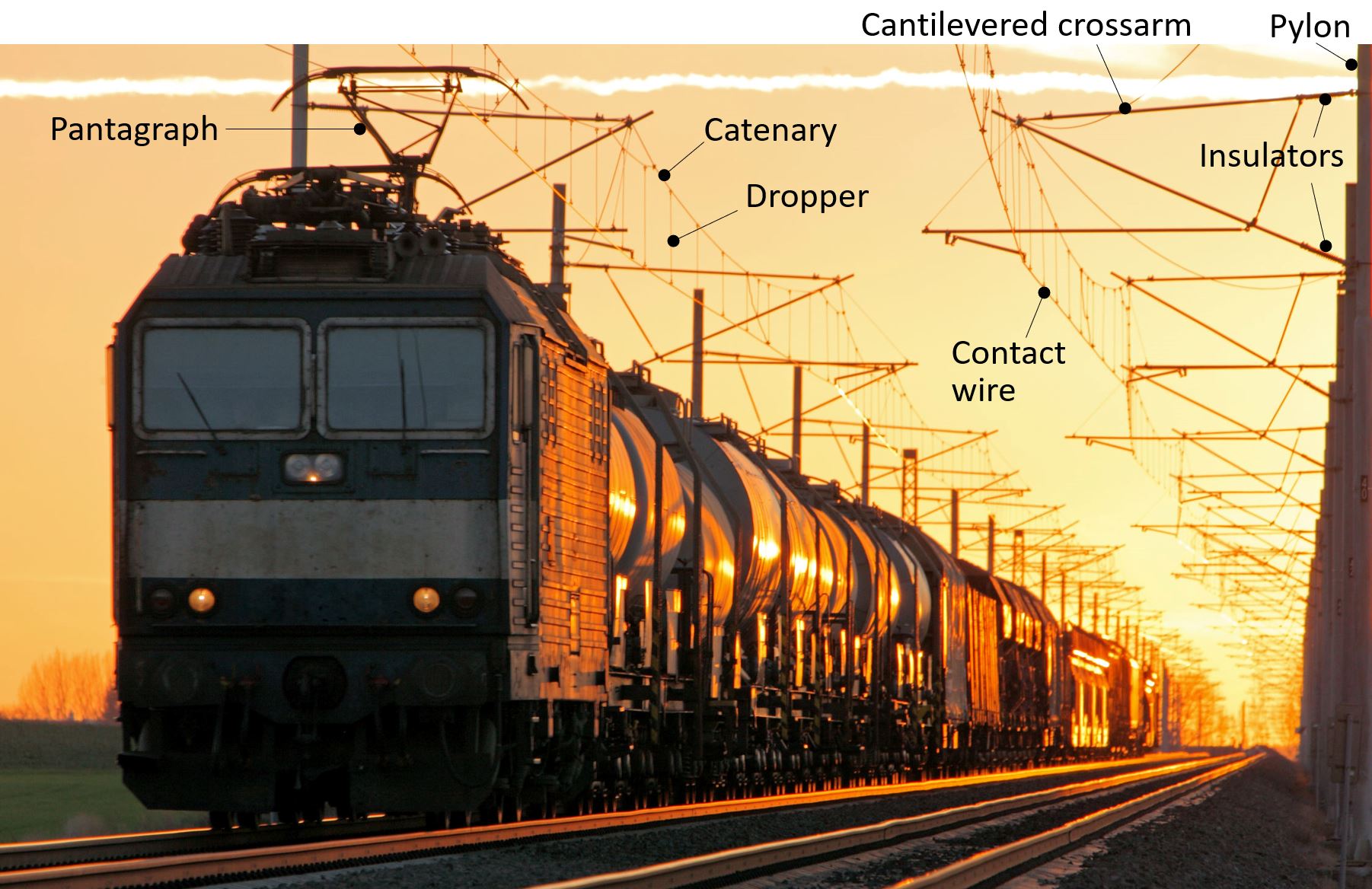

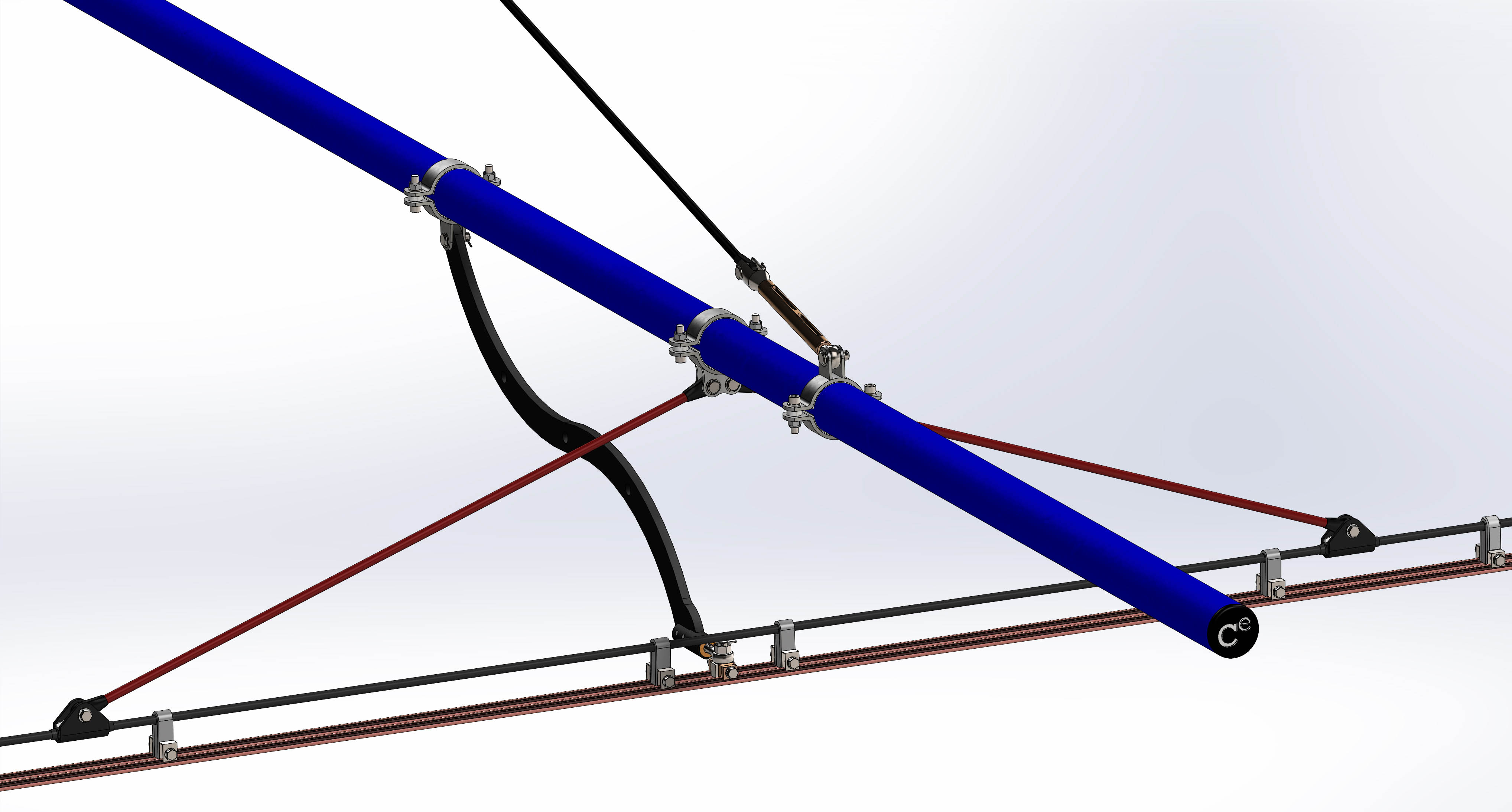

这种热塑性环氧树脂的双重性质在 Cecence 开发的架空线路设备 (OHLE) 系统中得到了体现,该系统使用由 K_Rod 制成的 CFRP 悬链线。接触网和载流接触线是电气化铁路 OHLE 中的两条主线(图 2)。电力通过受电弓输送到火车机车,受电弓从机车顶部延伸以压在接触线上。 “悬链线就像是塔架(桅杆、电线杆)之间的悬索桥,它们沿着轨道每 25 米间隔开,”Orange 解释说。铜接触线通过垂直吊线或吊线悬挂在悬链线上,就像悬索桥中的电缆支撑道路一样。

“通过使用 K_Rod 张力电缆作为悬链线,它只能位于铜接触线上方 70 毫米处,”Orange 指出(图 3)。 “整个系统更加紧凑,对环境的视觉影响要小得多。”当前的 OHLE 系统使用钢悬链线,其长度会随着温度的变化而变化。 “在夏天,它们每公里延伸 400 毫米,”他指出。为了抵消生产线上的这种下垂,在滑轮上安装了混凝土配重作为自动张紧系统,但会增加总成本。

“钢线的重量及其下垂轮廓也是需要这么多杆的原因,”Orange 指出。 “我们的 CFRP 电缆在夏季每公里仅改变 7 毫米的长度,因为碳纤维的热膨胀可忽略不计,从而形成了一种热稳定的复合材料。它还比钢缆轻 80%,不会下垂,并且可以将塔架间隔 50 米,这将所需的塔架数量减半。”这可以进一步节省成本,因为每个塔架都有一个悬臂式横臂,由拉索支撑。

此外,传统的 OHLE 系统使用全金属组件,这需要添加绝缘体以防止电流的意外传导。 “Cecence COHLE 不需要所有绝缘体,因为它使用非导电玻璃纤维 (GF) 复合杆和带有非导电复合斜拉索的横担,”Orange 解释说。 “我们还使用由 3D 打印聚乳酸 (PLA) 制成的中间滴管。与金属系统不同,电杆不需要定期喷漆,而且耐腐蚀复合材料需要较少的维护。”

“热塑性环氧树脂在 CFRP 悬链线中起着关键作用,”他继续说道。 “Cecence 将其用于碳纤维 K_Rod 芯材和编织 GF 复合材料夹克。结果是一种轻质、高强度、绝缘的电缆,可盘绕并粘合到插座中时粘合良好,解决了碳纤维复合电缆通常棘手的端接问题。由于通过覆盖层将负载从核心转移到插座中,我们不需要很大的插座长度,而且该系统很容易,因此铁路技术人员可以在现场进行安装。”

Orange 说,尽管 CFRP 电缆的成本是钢悬链线的三倍,但整个系统的成本从每公里 512,000 英镑降低到了 413,000 英镑。这些成本由跨国工程和基础设施公司 Atkins(英国伦敦)计算得出,包括在系统生命周期内每公里节省 400,000 至 340 万英镑的运营/维护费用。

“Cecence 于 2019 年 5 月交付了原型组件,”Orange 说,“我们的开发合作伙伴原计划在 2020 年 2 月之前架设电线,但由于 COVID-19 而推迟。整个系统在2019年的先进工程展上展出,并获得了英国复合材料创新奖。”

进一步的 K_Series 应用和开发

除了 OHLE 应用之外,Cecence 正在寻求其他机会来应用其 K_Series 产品。 “Cecence 还参与了在瑞士的一个建筑项目中将 K_Rod 电缆用作石崖面锚的项目,”Orange 说。 “我们的项目合作伙伴将在岩石中钻 80 米深的孔,插入 CFRP 电缆,然后填充混凝土。有一些惊人的测试结果,但学术合作伙伴从未与行业联系以开发超出实验室规模的项目 .我们正在进行其他演示,但该系统是防腐蚀的,并提供良好的负载转移。它还可以用作各种建筑系统的地锚,例如防飓风建筑。”

YouTube 和 Cecence 网站上的视频展示了其 K_Plate 产品的热成型性。 “还与一家英国航空航天公司讨论了探索可变几何/变形翼型的应用,”Orange 说。 Cecence 展示了一种使用由短切复合纤维束制成的 K_Chip 作为混合 CF/GF/热塑性环氧树脂材料的具有成本效益的汽车材料,保持 通过测试确认的碳与玻璃的比例为 2:1。 。”

该公司还开发了Tg为250-300°C的高温K_系列,可在360-400°C下加工。 “这被用于汽车制造商,他们希望 CFRP 零件能够经受住 180°C 的 E-Coat 喷涂过程,”Orange 说。 “我们还有 K-FR 材料,它可以通过飞机 FST 垂直燃烧、热释放和烟雾毒性要求,我们正在研究如何辅助减振以降低飞机机舱噪音。我们可以调整热塑性塑料并添加弹性材料层以实现显着的降噪。”

Cecence 的第三位创始人兼行业参与负责人 Samantha Bunyan 指出,可回收性也是一个关键的发展领域。 Cecence 是 ReDisCoveR Composites 财团的一部分,该财团由国家复合材料中心(英国布里斯托尔)运营。它成立于 2019 年 4 月,正在沿着回收、拆解、循环材料和再利用四大流程开展 24 个项目。 “在这些项目中,我们正在考虑拆卸组件并展示热塑性复合材料的真正可回收性,”Bunyan 说。 “该行业终于被迫 证明它多年来一直声称的可回收性。 Cecence 看到了能够回收 K_Series 热塑性环氧树脂产品的好处,但它也必须证明其工艺和经济可行性。”

“我们相信,可持续复合材料在公共交通领域的空间更大,包括飞机内饰、座椅和轨道应用,”Orange 说,并补充说 Cecence 不仅是开发合作伙伴,也是制造合作伙伴。 “迄今为止,我们已经为 A320 型飞机制造了 2,500 个复合材料座椅靠背,并有望在 COVID-19 爆发之前生产出业内最轻、最薄的座椅靠背。复合材料座椅的废料可以重新用于脚凳和扶手。回收料也可用于目前使用原生塑料的其他辅助部件。所有这些都有助于降低化石燃料消耗和排放,促进电气化和提高可持续性。”

在复合材料中,Samantha Bunyan 指出,“可持续性是三个方面的:材料、加工(快速和低能耗)和供应链。我们正在颠覆所有这些,与来自世界各地的创新者合作,他们因为大多数人只关注大公司而不会被人看到。世界需要适用于工业的新解决方案。这就是 Cecence 所做的。”

树脂