工厂参观:Holland Composites,荷兰莱利斯塔德

挫败双体船、建筑外墙等。 Holland Composites 距离阿姆斯特丹不到一个小时的车程,在其 4,500 米 2 中从事各种高技术项目 设施。来源,所有图像 |荷兰复合材料

Holland Composites(荷兰莱利斯塔德)位于一栋 4,500 平方米的建筑内,距离阿姆斯特丹不到一个小时的车程,专注于四个市场:海洋/近海、建筑、可再生能源和特殊项目。 Holland Composites 将预浸料碳纤维增强聚合物 (CFRP) 和 Nomex 蜂窝混合用于高载荷部件,将树脂灌注和玻璃纤维用于建筑行业和低利润项目。 Holland Composites 的联合管理合伙人 Sven Erik Janssen 和创始人 Pieterjan 表示:“即使采用这些更具成本效益的结构,我们仍然能够实现高性能,并且我们保持使用先进材料的部件的低开销矮人。 “这是独一无二的。”

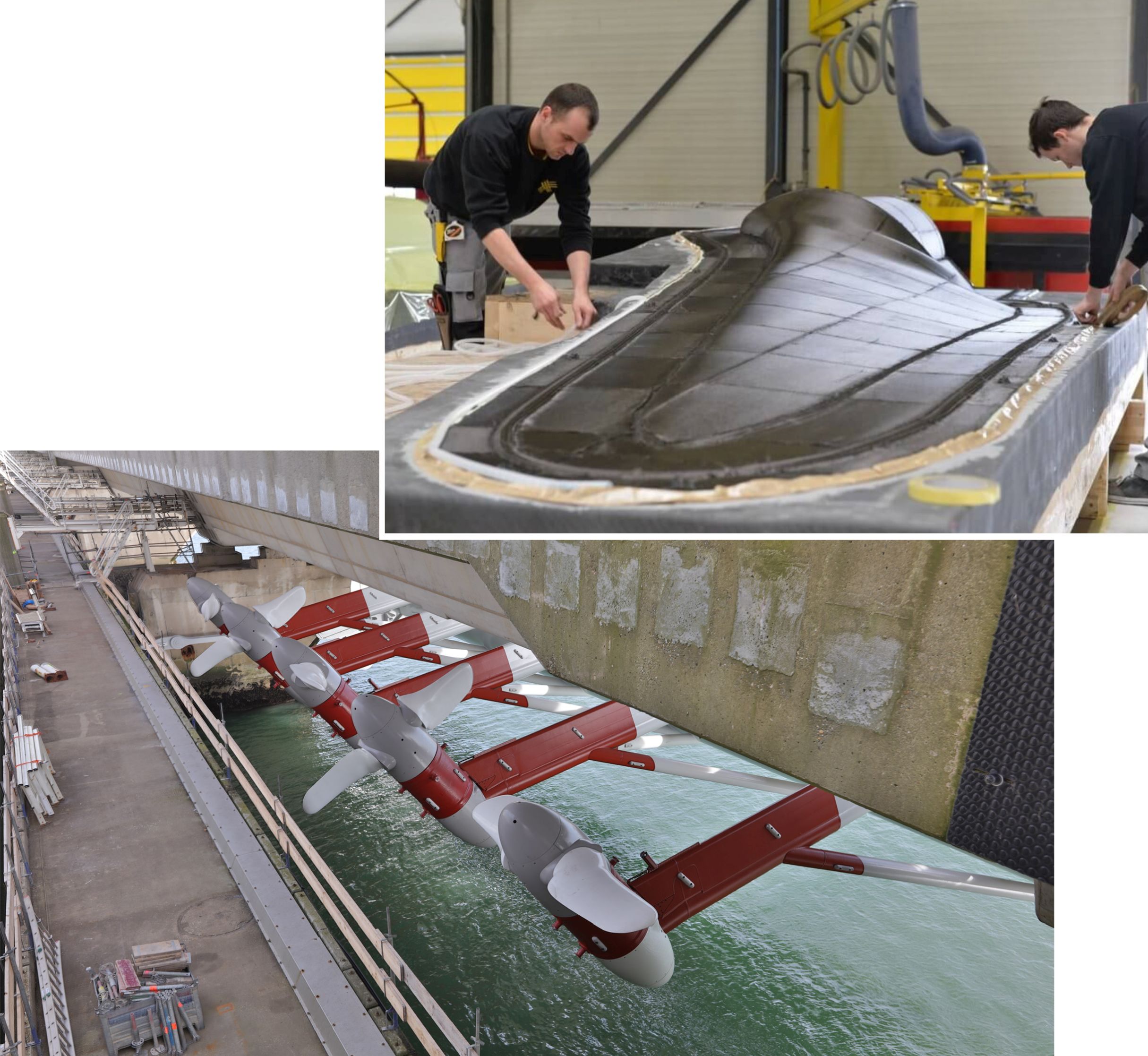

该公司还经营 DNA Performance Sailing 品牌,生产多体帆船,包括 5.5 米 F1X 双体船、11 米 TF10 三体船和 14 米 F4 双体船。 Janssen 指出,这艘 12 米 G4 双体船不再生产,“但它展示了我们在先进复合材料游艇建造和高性能方面的能力”。 “这艘船是双用途的挫败赛车和家庭巡洋舰,带有泊位、厨房和头部,但速度超过 35 节。能够用超过 4,000 公斤的重量和只有 6 人的船员来挫败——在这个领域,除了价值数百万美元的美洲杯游艇之外,仍然没有竞争对手。”

海陆空运输

在参观开始之前,Janssen 介绍了公司及其生产的复合结构的历史。 Holland Composites 由 Janssen 和 Dwarshuis 于 1992 年成立,他们当时是代尔夫特技术大学(荷兰代尔夫特理工大学)的学生。他们为 Hobie 帆船双体船建造了碳纤维桅杆,1993 年使用 CFRP 和 Nomex 蜂窝结构建造了一艘 18 米长的游艇,1994 年使用树脂灌注加工建造了一艘 100 英尺的帆船。使用预浸料或灌注的碳纤维,”Janssen 回忆道。然而,他补充道,由于该业务受制于船舶市场和一次性项目的典型起伏,“我们希望实现多元化,但希望保持先进复合材料与 FRP [意味着不太先进,更商品化的玻璃纤维和聚酯树脂]。”

该公司开始探索道路运输的轻型解决方案,生产了 35 辆卡车拖车,采用玻璃/碳纤维复合材料硬壳式底盘,重量减轻了 3,500 公斤。 “卡车装载着密集的货物,比如土豆,在装满它们的体积之前,重量会达到最大,”詹森解释说。他补充说,Holland Composites 还生产冷藏拖车,“但我们为时过早;市场还没有准备好——公司还无法计算运输更多货物和复合拖车的维护成本与更高的初始成本相比每年的收益。”

大约在同一时间,定制航空货运解决方案供应商 VRR(荷兰鹿特丹)与该公司接洽。 “他们为空客、波音和航空公司工作,”詹森回忆道。 “我们开发了一种轻量级容器,采用碳纤维/芳纶纤维复合硬壳式车身,今天仍然无法与低重量相媲美,”他说。尽管 Holland Composites 制造了几千个这样的产品,但市场很快就被低成本 FRP 产品所饱和。

OOA 固化结构。 用于其 DNA Performance Sailing 品牌箔多体帆船的大型碳复合结构在柔性烤箱(右)中固化,该烤箱包括绝缘板,加热和空气循环由外部单元(插图)计算机控制。

海洋仍然是核心力量

1999 年,荷兰海军与荷兰复合材料公司接洽,为潜艇生产固体玻璃纤维复合材料声纳罩。 “传统上,它们被分成两半,并粘合在一起,”Janssen 说,“但接缝会导致‘视野’中断。我们被要求将它们拼成一体。这些声纳圆顶很大 - 11.5 x 3 x 3 米,45 到 110 毫米厚 - 并且难以注入,包括由 Romar-Voss Composites(荷兰罗格尔)提供的 5,000 公斤乙烯基酯/环氧树脂混合树脂。完成的结构重达 6,500 公斤。因为它们位于船体的前部,所以它们必须是刚性的并能抵抗撞击载荷。 “我们还必须匹配水的密度和声纳透明度,”詹森说。 “我们为世界上不少海军部队的驱逐舰型舰艇这样做。”

在重量范围的另一端是 DNA 性能挫败多体船。 Janssen 说:“我们的小船是第一个在比赛中挫败双体船的船。” Holland Composites 还为 MOD70 的 Team ARGO 等创纪录的赛艇生产复合水翼 和Beau Geste . “我们拥有一种内部技术,可以制造出真正高负荷的零件而不会出现故障,以及一种独特的一次性生产方法来生产这些非常高性能的箔片,”他补充道。 “我们与世界上最好的水手合作,以达到更高水平的水翼性能,并为 NACMA17 奥林匹克级船生产所有水翼。”

Holland Composites 为 Windcat Workboats 风电场服务/支持船生产的轻型 CFRP 甲板室(参见“复合甲板室减轻重量”)采用树脂灌注的 CFRP 泡沫夹层结构以提高刚度,以实现大的、开放的跨度,舱内没有支柱。 “硬壳式甲板室足够轻,我们可以将其安装在良好的阻尼器上,以将 [它] 与船体中的发动机和波浪振动隔离开来,”詹森说。 “Windcat 以其非常安静的骑行而闻名,并且这些船深受大型风力涡轮机原始设备制造商的喜爱。所有这些风电场都必须得到维护,因此 50 到 60 英尺长的高速双体船有一个新的市场。”

Holland Composites 为格罗宁根大学提供了结构复合材料立面科学大楼,使用他们的半透明 RAFICLAD 面板系统和大(3.6 x 3.3 米)面板尺寸,实现重量减轻和最大的隔热。

75 个 40 x 60 米的复合材料部分被运往以色列,层压在一起并吊装到位,为特拉维夫的 Yitzak Rabin 中心创建翼状屋顶部分。

“我们所做的一切都是结构性的”

对于 Yitzak Rabin 中心(以色列特拉维夫),该公司被要求建造翼状屋顶结构,如果用混凝土制成,这种结构会太重。 “我们再次制作了最大的截面,”Janssen 说。 75 个 40 x 60 米的部分使用玻璃纤维和环氧基乙烯基酯树脂灌注树脂,然后运往以色列。在现场,将它们倒置成夹具,以便将它们层压在一起形成最大跨度为 31 米的“翼屋顶”。 Janssen 指出,该项目在结构上非常具有挑战性。 “这些面板的厚度为 200 到 300 毫米,将玻璃幕墙固定在一起,包括一个 11 米的悬臂部分。复合材料可以承受所有的力,让您可以设计这种自由悬挂的屋顶跨度。”

弗莱彻酒店大楼是另一个此类项目,于 2012-2013 年完工。它最初是一个靠近高速公路的购物中心,但在决定将建筑物改造成高端酒店后,需要对结构进行大量的声学衰减。 “混凝土骨架无法承受太多额外的载荷,所以我们被要求提供一种轻量级的解决方案,”Janssen 说。 Holland Composites 设计了 8.5 x 3 米的复合板,可以将平板玻璃立面固定在上面。 “玻璃实际上挂在我们的面板上,这有助于处理负载,”他指出。 “然后我们将面板固定在混凝土骨架上。复合夹芯板前面的玻璃与中间的气隙相结合,形成了巨大的声屏障。”每块复合板的一侧都已准备好用于内墙,并在面向玻璃的外侧涂上抗紫外线涂层。

“这也是将覆层安装到圆形建筑的一种非常快速的方法,”Janssen 说。 “我们一步安装了完整的立面,并获得了绝缘 R 值 8 分,是普通建筑外墙材料评级的两倍。” Janssen 扩展了这个想法,他说他相信能源中性对于未来的建筑建设至关重要。 “使用我们的结构复合覆层的建筑物加热不需要太多能源,因此我们的方法非常有效,可以实现净零足迹。 BREEAM 是荷兰的能源效率认证,前两座建筑使用我们的复合材料。”

对于弗莱彻酒店,Holland Composites 通过将弯曲的复合板连接到建筑物的混凝土骨架上,实现了美观、降噪的外观,玻璃幕墙可以固定在其上,而不会增加过多的静载荷。

Janssen 将阿姆斯特丹市中心的 Stedelijk 当代艺术博物馆列为 Holland Composites 技术建筑项目的顶峰(参见“大博物馆,大结构”)。 “这是管理热膨胀的一次极端练习,并说明了我们的工作。” Janssen 解释说,Holland Composites 还率先推出了抗震结构外墙,现在荷兰的某些地区需要这种外墙,因为水力压裂(水力压裂)使土壤变得不稳定。格罗宁根的 Wiebenga 大楼采用了可移动 30 厘米而不会发生故障的抗震外墙。 “典型的钢材和混凝土无法承受这种运动,”他补充道。

尽管在建造结构时平衡无数要求与成本和进度是一项挑战,但 Janssen 指出,目前最大的问题是耐火性。 “复合材料的错误实施给复合材料行业带来了坏名声 在这方面,”他解释说。 “我们现在在这些建筑项目中只使用耐火材料,并按照批准的规定完成防火测试。”

Holland Composites 使用在高压釜中固化的碳纤维预浸料为潮汐涡轮发电机制造叶片,以处理施加在这些低速、高扭矩结构上的大载荷。

海上和可再生能源

Holland Composites 还与海上石油和天然气行业签订了长期合同。 “这里的复合材料不仅重量轻、耐腐蚀,而且易于维修,”Janssen 说。 “海上钻井平台和船只不允许停机。然而,修复金属结构需要焊接和火花,因此因火灾危险不得不停止生产。我们可以在没有这种中断的情况下修补复合材料。”公司有新客户要求此类产品用于各种海上工程。

它还为潮汐涡轮机制造了叶片。 Janssen 说,潮汐能的收集仍然是新事物,但第一个项目已经完成,结果令人印象深刻。 “潮汐涡轮机提供了可靠的能源,”他解释说。 “与风能和太阳能相比,潮汐总是存在的,因此您可以可靠地预测电力输出,这对电力公司来说至关重要。” Holland Composites 为这些叶片使用高压釜固化碳纤维预浸料,因为负载非常大。 “叶片以低速移动,但扭矩很大,”詹森说。 “您希望将转子速度最大程度地转换为电机以产生动力,因此涡轮机制造商需要坚固而高效的结构,这些结构的形状能够从潮汐运动中获得尽可能多的能量。”

每个涡轮机都有两个 3 米长、18 毫米厚的叶片。每个潮汐发电机有五个涡轮机。 “这些涡轮叶片上的负载被描述为相当于全功率前进的 13,600 马力拖船,”Janssen 说,“但客户还需要坚固、轻便、低维护且具有良好抗疲劳性以提高耐用性的叶片。钢太重了,会降低发电机的效率。” Holland Composites 只生产叶片;整流罩、鼻锥和非结构包层由 FRP 制造商制造。

面向未来的设施

游览从上层区开始,那里有一个大的上层台、DNA 性能帆船的零件和各种准备安装的 CFRP 箔。这里的天花板很低,因为有一个用于材料存储的夹层。这打开了一个高天花板的生产车间,在铺设区域外设有一台 Zünd(瑞士 Altstätten)自动切割机。该刀具具有 5.7 x 2.8 x 0.3 米的切割范围,可加工厚度达 25 毫米的预浸料、干纤维和泡沫材料。

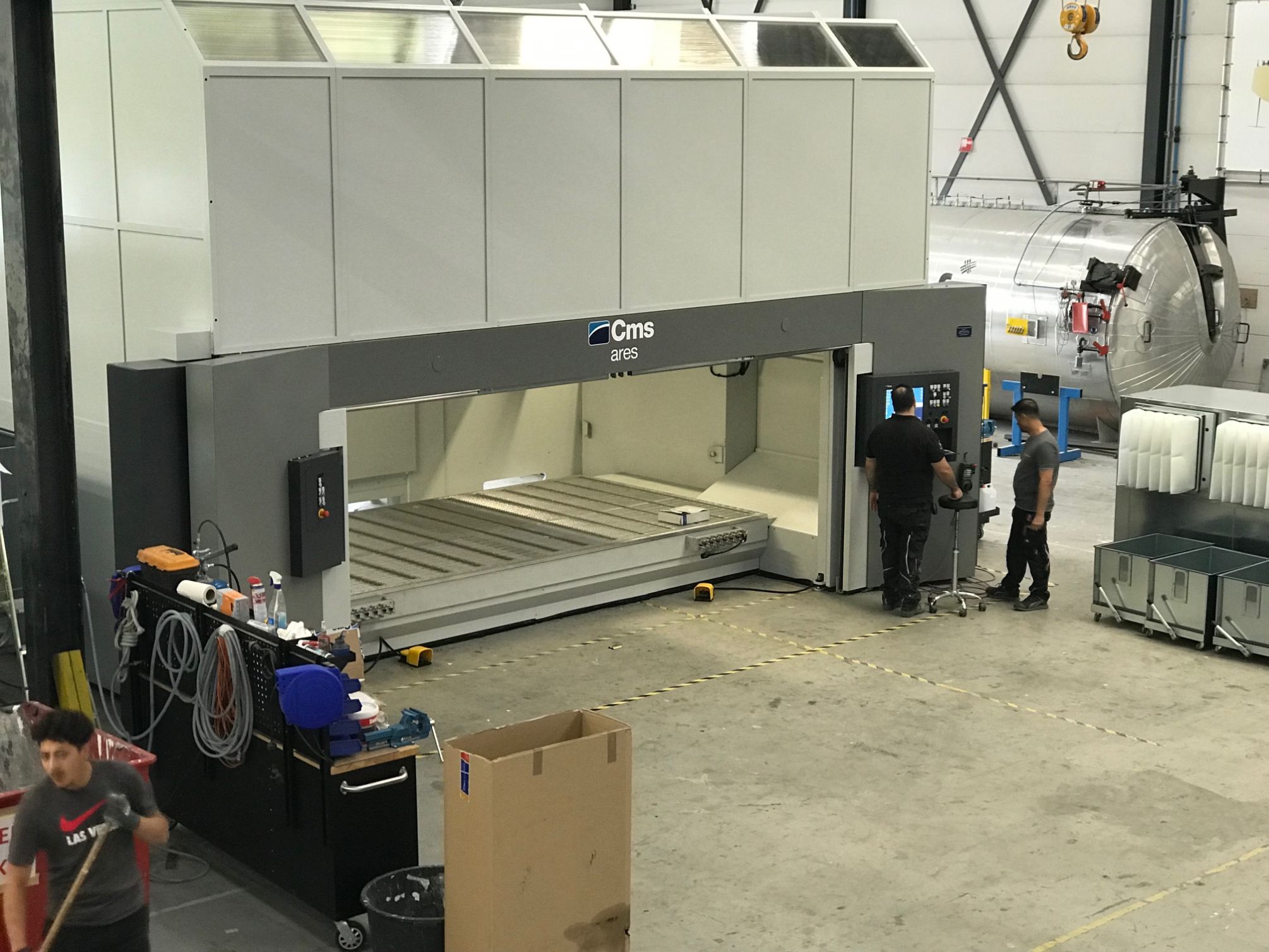

前景中的 Zünd 自动切割机为铺层区域提供切割增强材料和泡沫,可以在后面看到,右侧,上面是材料存储夹层。封闭的工具区位于黄色卷帘门后面,这里是 CMS 加工中心侧面的后面,靠近 Zünd 切割台。

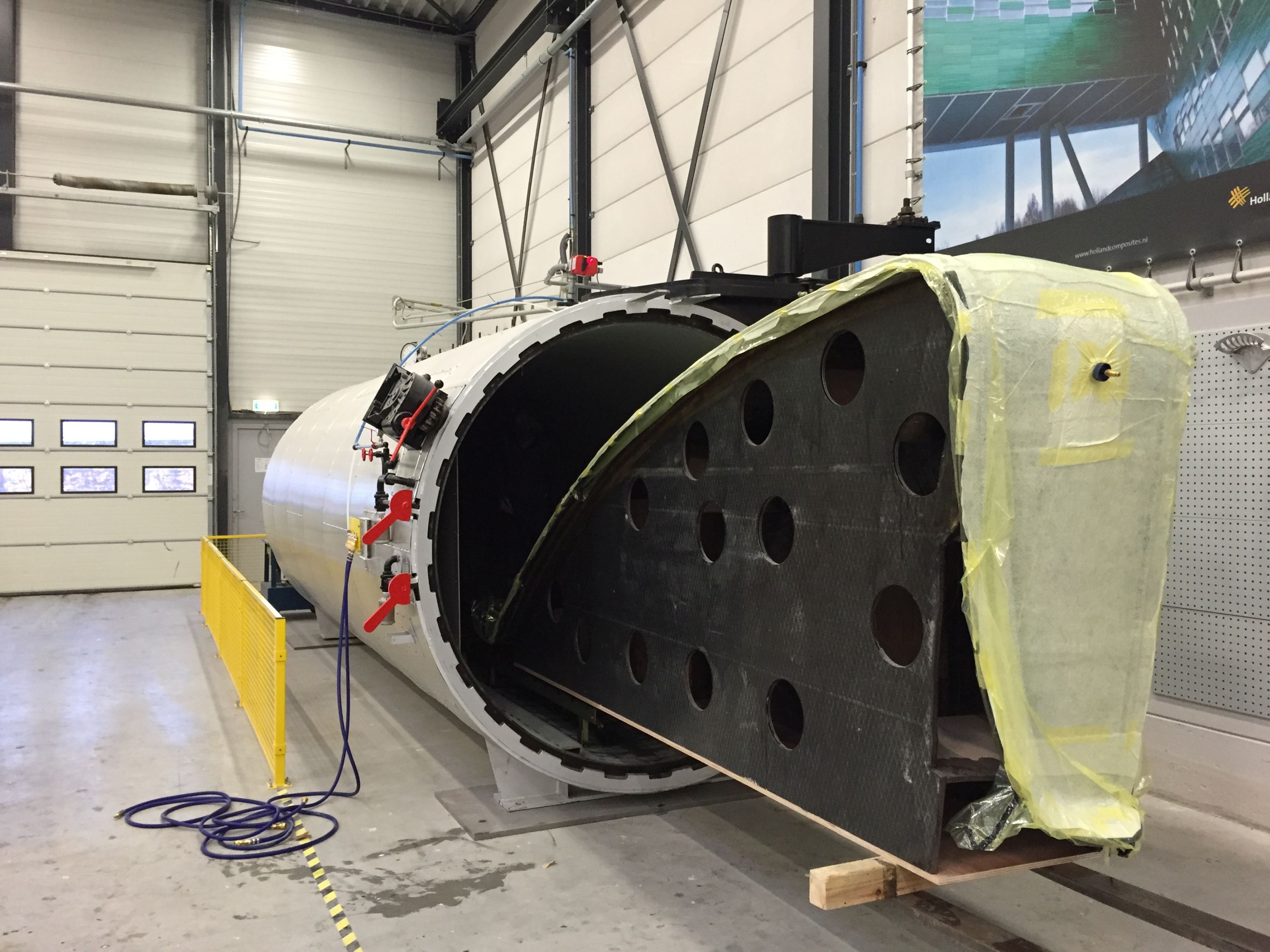

我们从 Zünd 切割机掉头,走到紧靠铺层区域的玻璃封闭式工具室。从黄色卷帘门进入,有多个工具在加工中,零件正在真空袋下固化。 “我们自己制作模具,”詹森说。 “对于 CFRP 零件,我们使用 CFRP 或铝作为工具,以及用于工具内空气流通的通风孔,这有助于确保整个零件均匀固化。”

CMS 加工中心位于其左侧(视野外)的切割台和高压釜(最右侧,靠墙)之间。

从工具间回来,我们经过 5 x 2 x 1.8 米的 5 轴数控铣削中心(CMS SpA,Zogno,意大利),可以看到 6.5 x 2.2 米的高压釜(Tankbouw Rootselaar, Nijkerk, 荷兰)。 “我们通常在 125° C 的压力为 6 巴,”詹森指出。

下面还可以看到带有 CFRP 工具(注意通风孔)和大型 CFRP 箔在真空袋下固化的高压釜,用于高性能多体帆船。

高压釜旁边的墙壁将生产区域切成两半,沿着工具室沿着建筑物的长度延伸。我们转身穿过一扇门,进入 Holland Composites 工厂的后半部分,该工厂包含一台水射流切割机(8×2×0.5 米的切割范围)、几个尺寸高达 15×10 的烤箱-by-3.5 米,以及该公司的 19 x 12 x 3.5 米喷漆房。 “目前,我们正在为卡塔尔的一个项目生产大型面板,并为 Windcat 船生产一系列 CFRP 甲板室,”Janssen 说。

Holland Composites 为 Windcat Workboats 双体船生产的 CFRP 甲板室在该公司的 19 x 12 x 3.5 米喷漆房内进行喷漆。

Holland Composites 的最新装置是 Massivit 3D(以色列,Lod)1800 Pro 打印机,其构建体积为 145 x 111 x 180 厘米。 “我们是使用三个打印头创新模具 3D 打印的合作伙伴,其中两个打印三明治的表皮,中心喷嘴打印中间的填充物或晶格结构,”Janssen 解释说。 “我们将在未来的开发中使用纤维增强材料,但就目前而言,我们只需最少的铣削即可打印精确的工具。我们使用的材料少得多,模具生产时间也非常快。我们现在拥有完整的工艺链,能够在短时间内完成从设计到模具再到涂漆零件的整个过程。”

他指出,该公司仍在探索如何在不增加成本的情况下增加自动化的使用以进一步改进其产品。 “这归结为独创性。我们被很少有人敢于解决的高度复杂的问题所吸引,但作为造船商,我们总是必须在资源有限的情况下非常有创意。对于我们在复合材料方面所做的工作,我们看到了未来的许多机会。”

树脂