高速、高速率热塑性复合材料制造

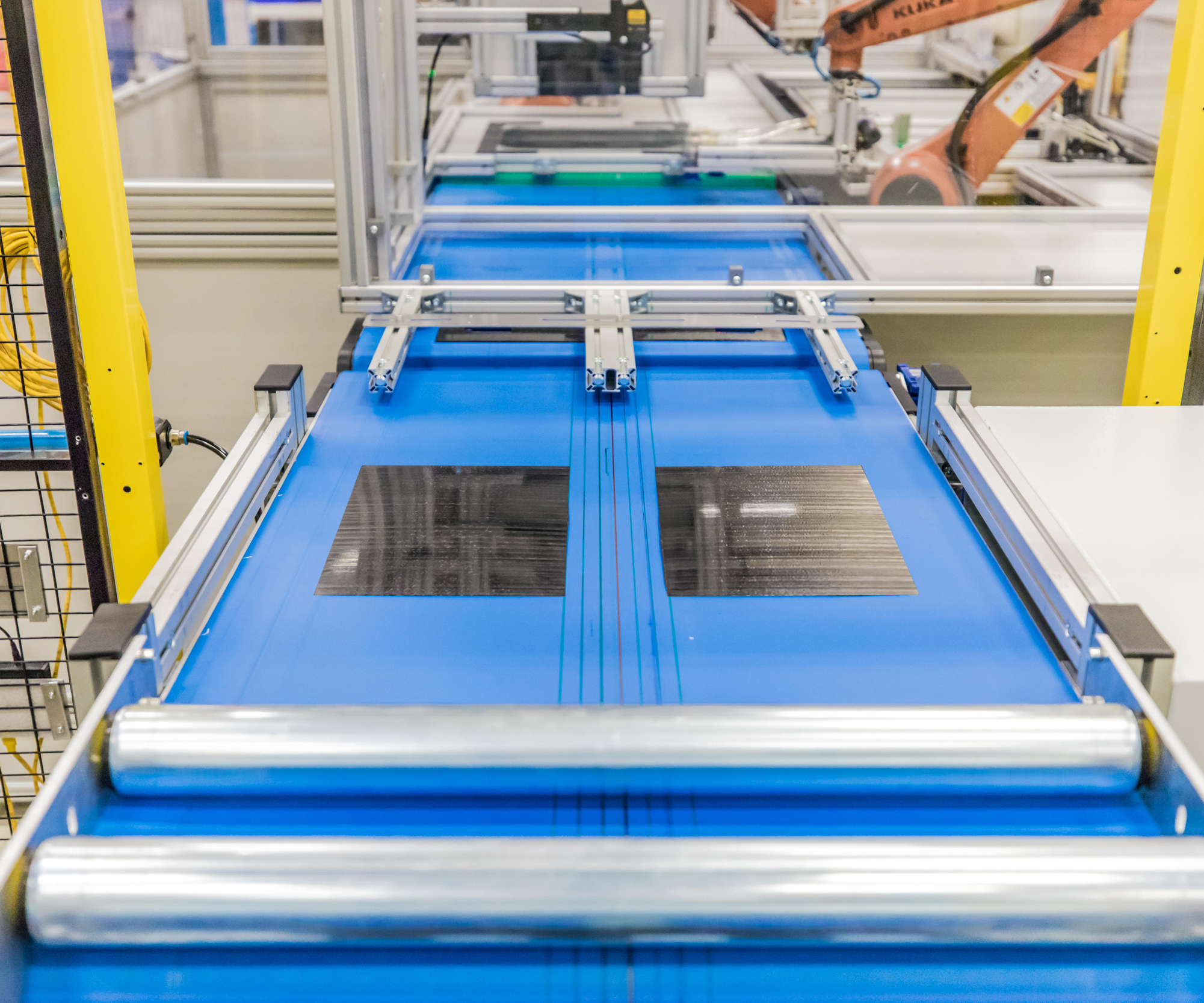

为了加快铺层速度并仍然提供良好的设计灵活性,SABIC 和 Airborne 在开发热塑性复合带的层铺层工艺时借鉴了邮政系统的想法。在传送带系统(如图所示)上移动的多个廉价托盘在进料装置下方短暂停止。每个进料器切割并放入一个正确尺寸和方向的胶带层,然后将其送入下一个进料器单元。托盘继续通过进料器单元返回,直到在每个堆叠中达到合适的层数和方向以满足给定的层压板的设计要求。来源 | SABIC

数字复合材料生产线 (DCML) 是一种新的高速系统,用于从热塑性复合带生产固结层压板,有望每分钟生产多达四层层压板(每层最多 15 层)和每年 150 万层层压板来自一条生产线——包括全面检查,这是 100% 数字化,包括测量和数据跟踪——进料和出料层压板。显然,该生产率显着 比任何其他可用的商用胶带处理系统(用于热塑性塑料或热固性塑料)更快,而且该系统专为满足消费电子行业所需的高产量和有效转换成本而设计(参见“消费电子:混合复合材料盖板”)。幸运的是,这个市场的零部件并不大——不像航空航天或汽车的规模——但原始设备制造商确实需要大量的零部件,每年数量为数千万。

SABIC 全球复合材料领导者 Gino Francato 解释说:“真正需要一种高速热塑性胶带转换工艺,因为当前的技术相对劳动密集型、昂贵且缓慢。” “这使得很难在经济上证明和利用这些材料的许多优点——在高到非常高产量的行业中生产具有高美学、冲击强度和机械性能以及可回收性的薄而轻的零件。如果无法大幅提高生产速度并使用全自动处理和检查,热塑性胶带将仍然是昂贵的利基产品,主要仅限于用于航空航天和汽车。”

DCML 是 SABIC(荷兰卑尔根 op Zoom)和 Airborne(荷兰海牙)的创意,其技术来自 Siemens AG(德国慕尼黑)和 KUKA AG(德国奥格斯堡)。 SABIC 贡献了材料技术和复合材料建模工具,以加速零件的定制材料开发和虚拟原型设计。 Airborne 建造了这条生产线,并在复合材料生产过程的自动化、数字化和工业化方面贡献了专业知识。西门子贡献了集成产品生命周期管理 (PLM) 和可编程逻辑控制器 (PLC) 软件,以增强自动化并促进机器学习。 KUKA 贡献了工业机器人和工厂自动化解决方案。尽管自 2018 年以来的几次新闻发布会上都笼统地描述了新的高速流程,但仍有许多细节尚未透露。这是我们目前所知道的。

托盘离开传送带环路后,它会前往焊接站,在那里每个堆栈都在两个位置进行点焊,以方便在合并站进行机器人处理。加固后,层压板进行修整和检查(如图所示)。来源 | SABIC

该生产线旨在使用单向 (UD) 热塑性胶带生产可定制的近净形平面层压板,并提供叠层、整合、修整、数字和目视检查、自动释放和包装以运送给客户。每分钟最多可生产四个层压板,每个层压板可以有不同的铺设时间表、方向和层数,理论上甚至可以使用不同的材料(具有不同的增强材料和树脂基质,尽管这需要添加额外的进料装置)。

同时实现不同的铺层只是一个给定的托盘(具有特定的层压板设计)在每个供料器下方经过多少次以达到正确的层数和方向以完成其铺层计划的问题。鉴于消费电子产品的模型变化如此之快,灵活性是系统的核心,可以通过在前端添加额外的送料器或在后端添加功能(例如钻孔、预成型等)来扩展系统。最初,这条生产线被设置为运行 SABIC 的单向碳纤维增强聚碳酸酯胶带,但据报道该系统足够灵活,可以运行从聚乙烯 (PE) 和聚丙烯 (PP) 到用单向碳纤维增强的聚醚醚酮 (PEEK) 的热塑性胶带或玻璃纤维——或两者兼而有之——甚至织物组织。

该系统与工业 4.0 兼容,支持端到端数字化——从复合材料产品开发到工厂车间的物理生产——具有基于机器学习的全面质量控制,以随着时间的推移自动实现持续的质量改进。该生产线可以远程监控和控制,允许制造商即时更改设置(例如铺层计划、层数等)以修改设计和材料属性。

在功能上,DCML 分为三个主要部分:铺层、加固和修边/检查。

独特的是,铺层部分不使用自动铺带 (ATL) 机器,自动铺带 (ATL) 机器通常会将带切割成一定长度,并将它们放置在所需的方向和位置,放置在切割头下方移动的分度台上。取而代之的是,该团队采用了一种新颖且高速的方法,据报道基于邮件的分类和分发方式,来构建层堆叠。在传送带系统上移动的多个廉价托盘在进料装置下方短暂停止。每个送料器单元将一层尺寸和方向正确的胶带(由高分辨率相机验证,检查胶带是否存在缺陷和变化,并测量多个位置的宽度和厚度)放入托盘中,然后进入下一个托盘馈线单元。为减少废料并加快铺层速度,将按照特定项目所需的宽度生产胶带。托盘通过送料器循环返回,直到在每个堆叠中放置适当数量的层,然后在两个位置进行点焊以方便在合并站进行处理。这种方法允许快速进行铺层,但具有设计灵活性。

在合并时,机器人从托盘中提起四个焊接的堆栈(一次两个堆栈),并将它们放在单独的传送带系统上的一组金属板之间。板加热并因此加热和固结层压板(通过接触加热),然后层压板冷却并自动卸载到第三个输送系统上。在最后一次固结操作中使用的金属板被回收到板返回管线中,并返回到固结系统中。每分钟有四个堆栈进入和离开此部分。

现在整合的层压板的最后一站是检查、修整和包装。在这个工位,每个层压板在一侧接受检查并进行修整,然后移动到第二个机器人,该机器人将层压板翻转过来并从另一侧进行检查。没有关于使用何种修整技术的详细信息。

DCML 确实有其局限性,就像任何制造系统一样。首先,在可用的层板方向、层板尺寸和形状、最终层压板尺寸以及铺设孔/窗的能力方面存在一些牺牲。然而,该系统在速度、产量、废品率和转换成本方面远远弥补了这一点。

据报道,Airborne 在荷兰的第一条全面商业生产线将于明年开始生产,该公司将为消费电子客户生产定制设计的热塑性层压板。 SABIC 的聚合物加工开发中心(美国马萨诸塞州匹兹菲尔德的 PPDC)已经为想要尝试该技术并评估层压板质量的客户提供了第二条实验室规模的生产线。

除了消费电子产品外,据称该技术的其他潜在目标行业还包括航空航天、汽车、公共交通、体育用品和医疗保健。

树脂