热塑性复合材料的激光辅助胶带缠绕的挑战

近年来,热塑性复合材料 (TPC) 因其在提高生产率和减轻重量方面的巨大潜力而得到广泛推广。使用 TPC 提高生产率的讨论最多的话题之一是自动纤维和胶带铺放 (AFP/ATP) 期间的原位固结 (ISC)。

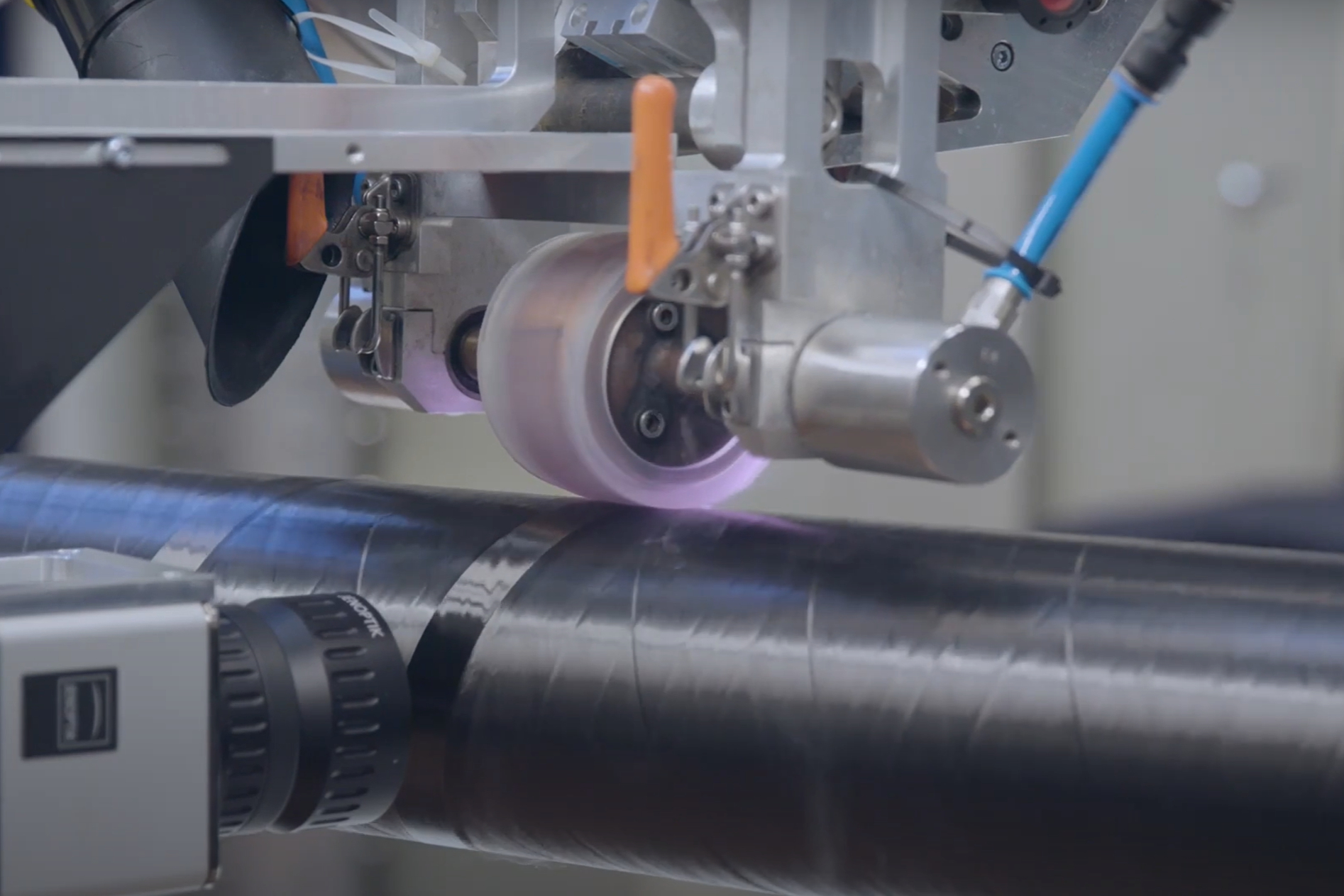

ISC 实际上首先用管子等受限结构进行了演示,并且继续为外包装压力容器和储罐提供巨大潜力。这些结构可以使用激光辅助绕带 (LATW) 制造,其中包括激光辅助绕带 (LATP) 机器和旋转心轴(图 1)。

AFP/ATP 头安装在 CNC 六轴机器人上,并使用激光加热传入的胶带和基材以熔化热塑性聚合物。然后使用滚筒将胶带压在基材上,以促进层间粘合和固结。

第一层策略

与任何增材制造工艺一样,LATW 中的第一层是一个应该解决的问题。在金属芯轴上生产的管子(首选铝),应考虑芯轴提取后缠绕,并使用脱模剂。

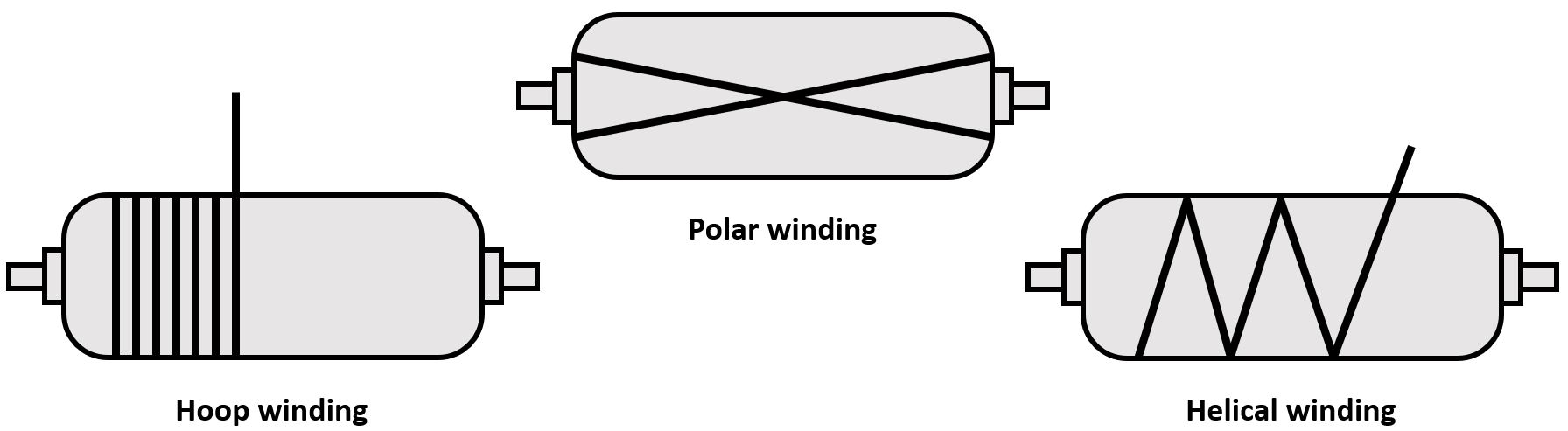

另一个考虑是固定。如果环形缠绕应用于第一层(相对于螺旋或轴向铺设,图 2),可以在路线的开始和结束处手动放置胶带,以提高稳定性和对传入胶带的粘附力。如果需要螺旋或轴向铺设,则应使用完整的胶带环并固定在圆柱体的边缘,使用胶带防止滑动。

对于 IV 型压力容器(带有碳纤维复合材料外包装的塑料内衬),或在外包装塑料管道时,传入的胶带将与内衬融合。这消除了胶带固定的需要,但塑料衬里和 TPC 胶带应具有相同的基础聚合物,以确保正确粘合。

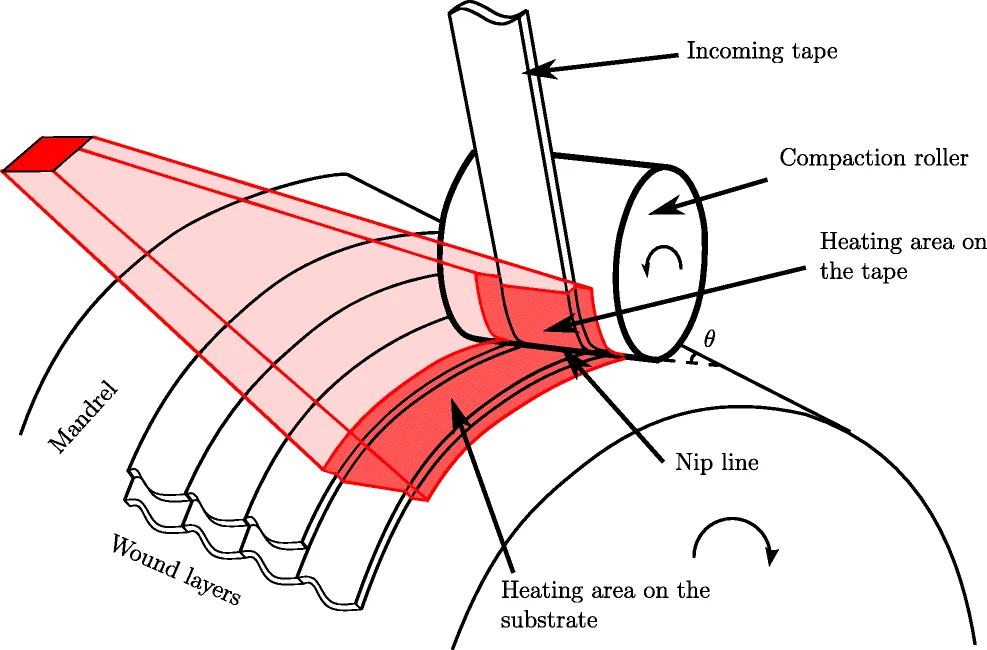

加热塑料衬里可能会出现问题。例如,如果它不能吸收激光加热,或者如果使用金属芯轴,则考虑调整激光角度以充分加热传入的胶带。换句话说,代替典型的定位,使激光分布在之间 传入的胶带和基材(图 1),使激光更靠近 录影带。这样可以避免激光反射,确保胶带受热更均匀,降低能耗。

激光分布随铺层角度或几何形状的变化而变化

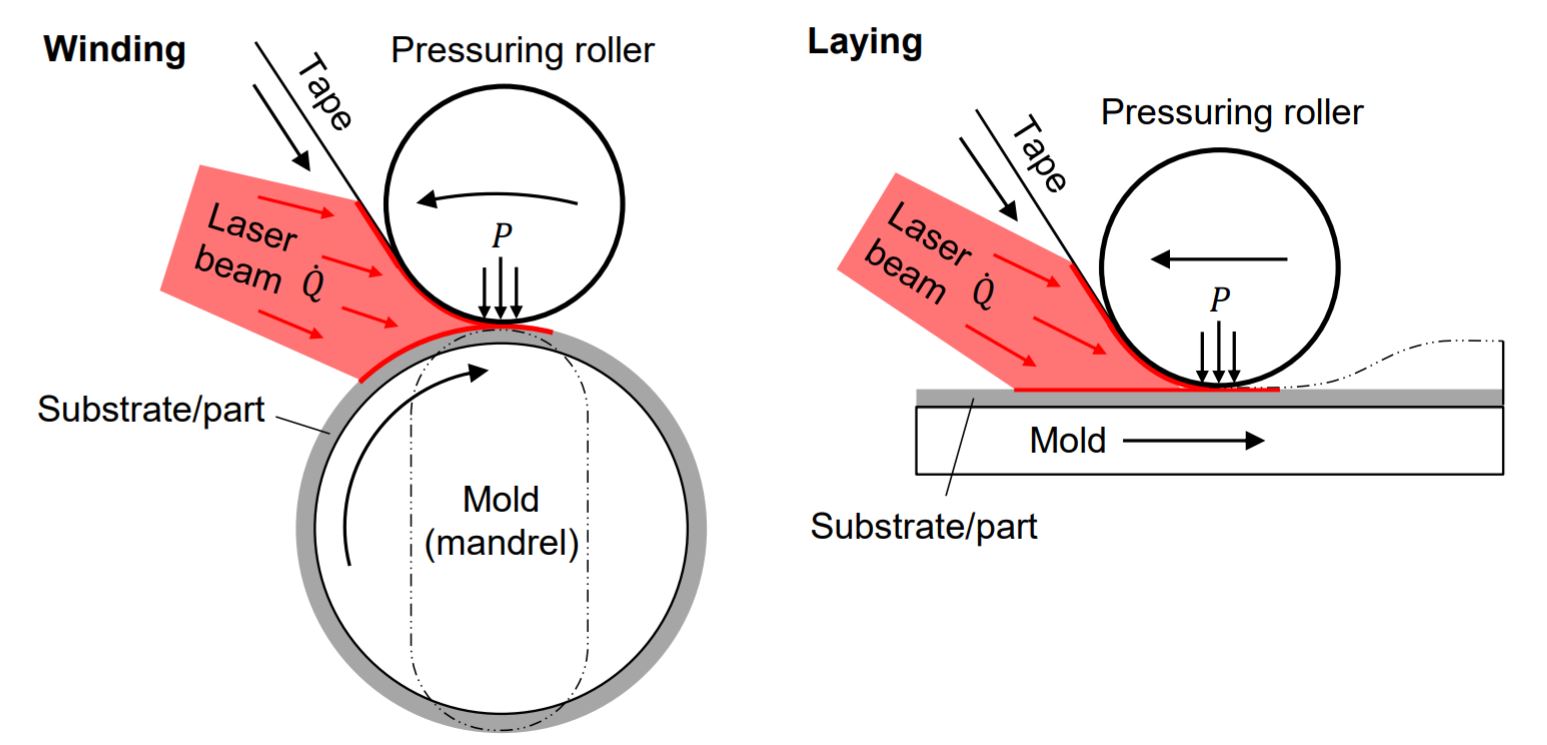

如上所述,通常在 LATP 和 LATW 工艺期间,激光分布在输入带和基板之间。在半径几何形状和铺层方向恒定的情况下,该分布是恒定的。但是,也有考虑。例如,在轴向 铺设在管状心轴上(大致相当于图 3 中的扁平模具),传入的胶带将收到 相同 辐射与箍叠层相比,而基材将接收更多 激光投影比在一个箍上篮。请注意,这在大直径管中可以忽略不计。

在加热过程中,由于聚合物粘度降低,热塑性胶带展开并变得更宽和更薄,这取决于温度和铺设速度(加热时间)。在具有闭环控制的系统中——其中温度 在加热区域保持恒定 - 轴向铺设最终会比箍状铺设更宽的胶带。或者,在具有恒定功率的系统中 控制,轴向叠层会在较低的温度下发展,因此胶带会变宽。理解和解决这一点很重要,因为胶带尺寸的不均匀变化会导致不希望的间隙和重叠,从而增加空隙含量。

包裹管时,半径几何形状是恒定的,但由于端部圆顶,在包裹压力容器时,半径几何形状会发生变化。在进入或离开这些圆顶时,机器人会减速,并且基板上的激光光斑尺寸会减小。这两种行为都会导致温度急剧升高,从而导致截面变薄、材料特性不同甚至聚合物损坏。

另一个考虑因素是,由于零件的纤维层在缠绕过程中堆积,因此缠绕的芯线尺寸(迄今为止的心轴加层)正在发生变化。因此,应调整铺层角度以避免出现间隙。一些供应商可能会提供带有更新心轴直径的软件的 LATP/LATW 系统。如果没有,则必须手动或使用在线检查系统检查绕组并根据需要进行纠正。

尽管解决上述问题会有所帮助,但不可能 100% 消除缺陷,例如间隙、重叠和厚度变化。因此,绕组工艺的开发应以实现零件的设计允许而不是追求“完美零件”,这可能会增加不必要的成本。

最大限度地提高机械性能、层间附着力和结晶度

热管理是在热塑性基质中实现足够的层间附着力和全部潜在结晶度的关键因素。第一层靠近心轴,心轴充当散热器。这可以防止分子相互扩散并促进较差的层间粘合、低结晶度和较高的空隙含量。为了克服这一挑战,应考虑降低铺层速度、提高温度和调整激光角度以延长加热时间以确保分子扩散。

然而,这并不能确保完全结晶。这是因为分子扩散——在冷却过程中熔化后重新缠结分子——是一个比结晶快得多的过程,在结晶过程中,分子排列形成有序的晶体结构。如果制造的零件很薄(大约小于 2 毫米),人们会期望比厚零件的结晶度低,后者接受更多的固结次数和更少的热损失到心轴。对于瘦和 较厚的部件,初始层考虑较慢的铺层速度。

要达到完全结晶,请考虑以下事项:

- 缠绕后,在热塑性基质 Tg(玻璃化转变温度)和 Tm(熔融温度)之间的温度下退火(热浸)。根据经验,两个温度之间的中间值提供最快的结晶动力学。

- 使用可促进初始层结晶的加热心轴。这并不总是可行的,而且可能更贵。如果加热的心轴是 使用时,请务必考虑心轴可能会发生热膨胀。

- 用于整合的程序通道 - 换句话说,包括没有传入胶带但激光完全投射到基材上的缠绕通道。这主要是在通过次数较少的后一层上进行的,但也可以在第一层上进行以提高层间粘合力。

胶带尺寸 - 设计灵活性和生产率

胶带尺寸是胶带缠绕的关键参数。显然,从供应商那里获得恒定的胶带宽度和厚度将实现可重复和统一的产品。然而,胶带尺寸也定义了设计灵活性。例如,在管状心轴上轴向铺设时,带子的宽度应该足够窄以适应心轴的曲率。心轴直径越大,可以使用的胶带越宽。更宽的胶带意味着更快的吞吐量,而更窄的胶带更适合设计,因为它更适应曲率变化并且更容易转向。

尽管 LATW 存在更多问题和挑战,但好的零件是可能的,而且随着复合管和罐用于氢气和其他气体存储应用,这种制造方法将继续发展。

关于作者

耶希尔·沙哈姆

Yehiel Shaham 是一名塑料和聚合物工程师,在以色列领先的塑料和国防公司的热塑性塑料开发和制造方面拥有近 12 年的经验。在 2016-2020 年期间,他是 RAFAEL 的热塑性复合材料 (TPC) 首席工程师,在那里他专门研究 TP-AFP。目前,他的目标是在以色列行业推广TPC。

树脂