亮点:2019 年复合材料公约

DLR 有趣的 Flappybot(灵活的自主生产、放置和组装机器人)原型与制造大型航空航天部件中常见的大型且昂贵的静态机器完全不同。这种紧凑的自主 AFP 装置旨在直接在模具上方“驱动”。来源 | DLR

如果复合材料行业要继续发展并提高竞争力,就必须抓住数字化和自动化带来的机遇。最近在德国举行的两次以航空航天为重点的会议着眼于复合材料制造的未来。

参观Stade的未来工厂

复合材料的未来工厂是今年 6 月 12 日至 13 日在德国斯塔德举行的复合材料大会的主题。由 CFK Valley e.V. 联合主办(Stade,德国)和 Carbon Composites e.V. (德国奥格斯堡),该活动吸引了近 450 人的创纪录出席人数。与作为合作伙伴网络的犹他州先进材料和制造计划(UAMMI,美国犹他州凯斯维尔)和美国作为合作伙伴国家的合作,在美国产生了强大的影响力。

在题为“数字化:从计算机辅助制造到人工辅助自动化的转变”的开幕主题演讲中,德国航空航天中心(Deutsches Zentrum für Luft- und Raumfahrt;DLR;斯塔德,德国)提供了一个即将到来的节目的味道。 DLR 正在开发的未来工厂技术包括多个协作机器人,它们协同工作以减少生产时间,以及实现流程优化的机器数字双胞胎。另一个关键领域涉及用于灵活生产场景的移动自主机器人。其中包括原型 FlappyBot, 一个紧凑的 在模具上移动的纤维铺放装置。 Stüve 警告过度自动化的潜在危险,并讨论了数字化应该如何 让人类重新参与制造过程。

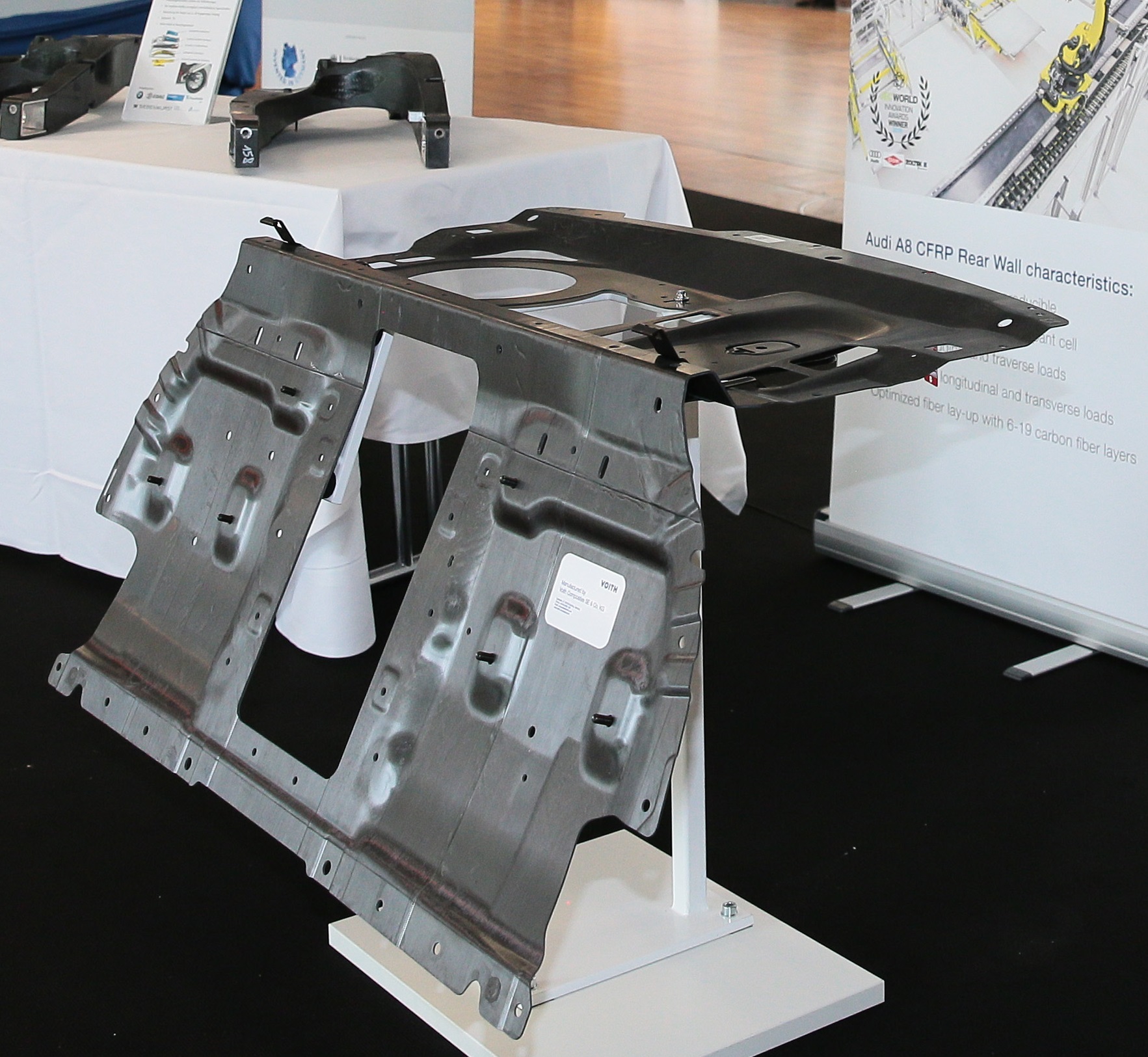

奥迪 A8 CFRP 后壁是乘客舱的最大部件,由福伊特复合材料公司采用高度自动化的工艺制造,每年可生产 65,000 个部件。来源 | CFK谷

在第二个主题演讲“快速制造和热塑性复合材料——趋势和技术”中,美国宇航局兰利研究中心(美国弗吉尼亚州汉普顿)的高级材料工程师 Robert G. Bryant 博士带领代表们远离了地面工厂向太空建造。作为第一步,人类在太空中的长期存在将需要庇护所和平台。开发更大的火箭以在地球外放置越来越复杂的结构在经济上是不可持续的。解决方案需要就近或现场制造。使用无需工具的高级胶带放置 (ATP) 工艺可以实现热塑性复合材料部件的原位固结。在这项新技术中,两个 ATP 机器人彼此相对工作,一个用于沉积热塑性预浸带,另一个用作工具。免工具制造可以降低航空航天制造成本,提高太空探索的经济性,并使其他市场部门受益(在“通用原子航空开发免工具热塑性复合材料工艺”中了解更多信息)。

可持续性

制造业的进步还必须伴随着对环境影响的减少。沿着这些思路,在接下来的会议中,Spitzner Engineers GmbH(德国芬肯韦德)的创始人 Jörg Spitzner 认为,为了实现气候目标,需要负排放技术。 Spitzner 的公司声称,其获得专利的 Blancair 风力涡轮机概念既提高了涡轮机效率,又从大气中去除了二氧化碳。空气被吸入安装在机舱上的过滤器模块,在那里二氧化碳被分离出来,用于合成燃料生产和其他应用的储存和回收。清洁的空气通过转子叶片尖端的开口释放。 Blancair 的网站上提供了解释该概念的视频。

会议组织者还提出了复合材料生产 (DLR) 中智能生态效率评估的概念,以及具有防火、烟雾和毒性 (FST) 能力的非高压釜室温增韧预浸料(TCR Composites;奥格登,犹他州,美国)。

模拟赋能

在会议第一天的剩余时间里,注意力转向了模拟。

福伊特复合材料公司(德国加兴)的首席技术官 Lars Herbeck 博士讨论了福伊特 Roving Applicator 自动纤维铺放 (AFP) 机器如何简化工艺链,从而实现高效的自动化预成型工艺并缩短循环时间。他概述了为自动化生产线执行的结构和工艺模拟,该生产线每年能够为奥迪 A8 碳纤维增强塑料 (CFRP) 后壁生产 65,000 个组件。

MET Motoren- und Energietechnik GmbH(德国罗斯托克)的 Mark Bludszuweit 解释了模拟如何深入了解将零件装入高压釜的最佳方式,从而优化固化过程并提高生产率。为 DLR Stade 工厂最大的高压釜开发的数字孪生可以与实际过程并行运行,或者更快地提供零件行为的预测。

进一步的虚拟工艺开发主题包括 SMC 工艺建模(ESI 集团;Chartres-de-Bretagne,法国)和夹层板工艺模拟,以了解高压釜中的核心挤压和预浸料起皱问题(Airbus Helicopters;Marignane,法国)。

关于虚拟安全建模,Scherdel Gruppe 旗下 Reichenbacher Hamuel GmbH(德国 Dörfles-Esbach)的 Jochen Rühl 讨论了基于模拟的方法来管理 CFRP 零件加工过程中产生的灰尘和颗粒物如何为客户带来好处,例如如空中客车公司和 Premium Aerotec(德国奥格斯堡)。加工模拟和颗粒分布的可视化可帮助制造商遵守日益严格的健康和安全法规,改善加工结果,并减少机器停机时间和维护,所有这些最终都转化为更低的单件成本。

模拟会议还展示了波音赞助的复合材料制造虚拟成本建模项目,考虑到设计、生产和财务之间复杂的相互作用以确定成本驱动因素(马萨诸塞理工学院;美国马萨诸塞州剑桥),以及基于最优复合材料价值链模拟建模的数字化工厂规划概念(Fraunhofer IGCV; Augsburg, Germany)。

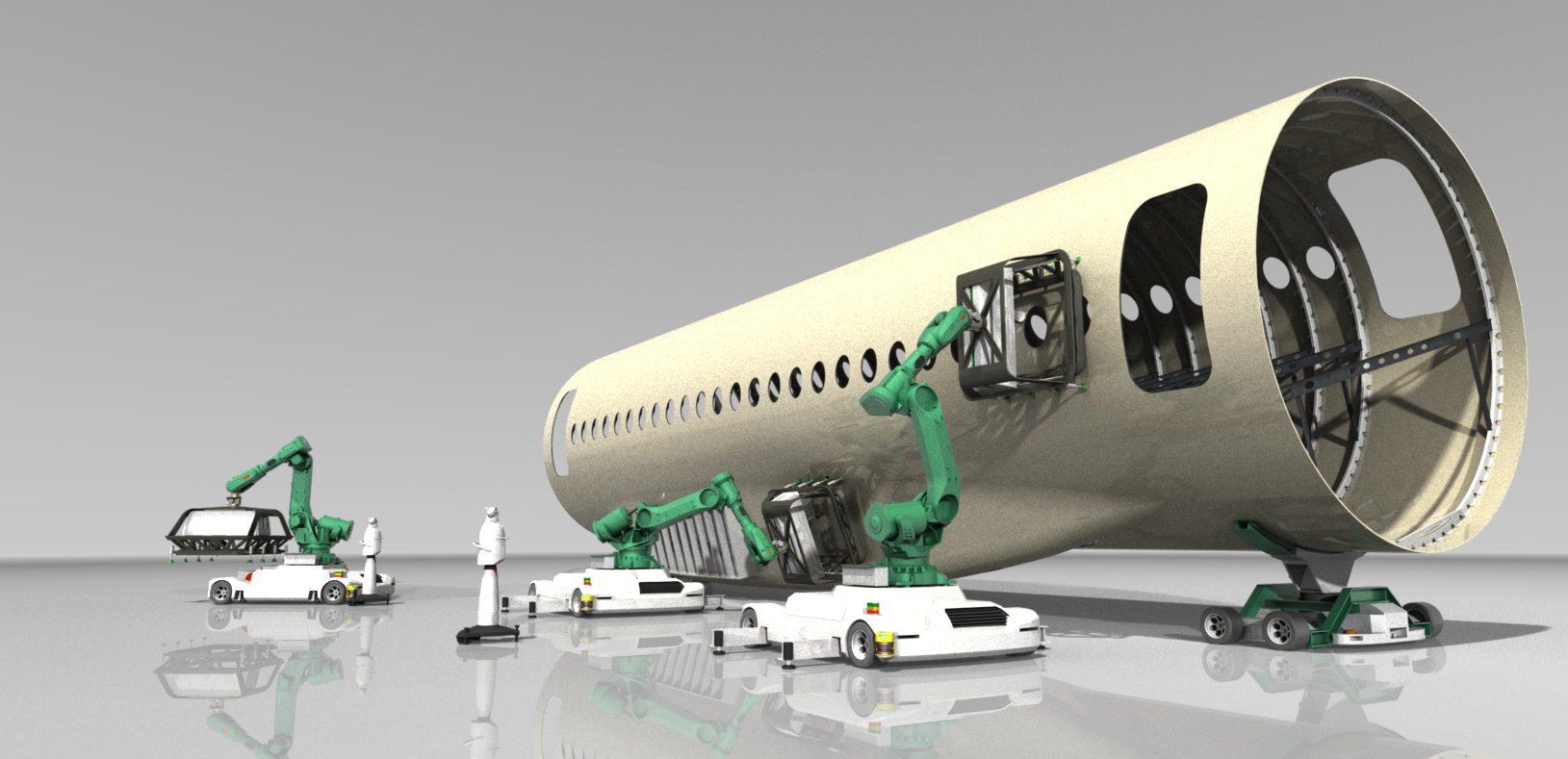

MBFast18 移动加工概念由自动导引车、机器人和便携式 CNC 机床组成,可提高大型 CFRP 飞机零件的生产效率。来源 |弗劳恩霍夫 IFAM

获奖者

今年,两个项目分享了 CFK 谷创新奖和 7,500 欧元的奖金。

MBFast18 移动机器人系统项目获得第一名(4,500 欧元),该项目为大型 CFRP 飞机零件开发了基于自动导引车 (AGV) 的移动 CNC 加工系统。

来源 |弗劳恩霍夫IFAM

与当今用于大型飞机结构的昂贵的静态加工系统相比,更小的移动机器人系统能够实现灵活的制造和更高的生产力。

MBFast18 系统采用由 FFT Produktionssysteme GmbH &Co. KG(德国富尔达)建造的 4.6 米长的自主平台、SICK AG(德国瓦尔德基希)提供的导航和安全传感器以及 SAUER 的 5 轴数控机床/DMG MORI(德国苏尔和比勒费尔德)。由弗劳恩霍夫制造技术和先进材料研究所(IFAM;Stade,德国)开发的移动激光跟踪器可精确定位机器人。钻孔单元的工作空间最大为 0.5 平方米,使用真空夹具将其夹在组件上;使用 BCT GmbH(德国多特蒙德)开发的软件计算钻孔位置并将其传输到机器。这个概念也适用于搬运和组装作业以及其他行业,例如风能和铁路。

观看有关 MBFast18 项目的视频:

第二名是初创公司 Hyconnect GmbH(德国汉堡)的 FAUSST 金属复合材料连接技术。该公司最初的目标是造船行业,在该行业,复合材料与金属的结合是复合材料更广泛采用的主要障碍。 FAUSST 解决方案采用由经编玻璃纤维和金属纤维组成的混合织物,可让金属和复合材料以机械方式牢固连接。金属纤维一侧连接到可焊接到金属结构的钢型材上,另一侧层压到复合材料部件上。据说这项专利技术可以显着加快设计和粘合过程。初始原型应用程序目前正在测试中。

观看 FAUSST 加入流程的介绍:

通过自动化实现

第二天,Fraunhofer IFAM 项目经理 Christoph Brillinger 和 FFT 的 Gregor Graßl 博士在演讲中更详细地探讨了屡获殊荣的 MBFast18 项目,他们讨论了为多机器人操作开发智能过程和工厂控制系统的挑战.诺斯罗普格鲁曼创新系统公司(美国犹他州克利尔菲尔德)的工程师 Jerome Berg 描述了在该公司犹他州工厂使用内部开发的 AFP 工艺自动化制造空中客车飞机纵梁的过程,以及赢创资源效率有限公司(达姆施塔特)的 Uwe Lang , 德国) 推出了“三明治技术 4.0”,这是一种采用该公司 ROHACELL 泡沫芯材的高生产率自动化制造技术。与 DLR 和空中客车公司的技术中心 CTC GmbH(德国施塔德)合作展示了一种高度自动化的飞机前起落架门预成型工艺。

观看预成型过程的视频:

ABSOLUTE Reality GmbH(德国汉堡)的业务发展负责人 Felix Hünecke 踏上了虚拟现实之旅,展示了如何创建、编辑建筑物的 3D 模型并补充图像、文档和视频,以创建可从世界任何地方观看。该公司创建了 Stade 的 DLR 生产大厅的 3D 导览。

走进DLR的生产大厅:

ARK 集团(德国亚琛)首席执行官 Felix Schreiber 讨论了自动树脂传递模塑 (RTM) 生产线中结构化机器数据的流程和成本效益,而 CTC GmbH 的 Sascha Backhaus 讨论了复合材料制造中的模块化自动化和 Hybr -iT 项目,该项目正在开发人员和机器人与基于软件的辅助系统协同工作的团队。

关于未来工厂的任何事件都不能忽视人工智能 (AI) 的话题,Plataine(美国马萨诸塞州沃尔瑟姆)的首席营销官 Amir Ben-Assa 讨论了在复合材料制造中实施人工智能的机遇和挑战。他介绍了人工智能的实际应用,从警报(例如,生产延迟或质量问题)到建议(例如,优化材料选择)。谷歌眼镜上基于人工智能的数字助理可能是另一种可能性,在生产车间提供与人工智能的“免提”用户交互以及警报的实时音频和视觉呈现。

ZLP 奥格斯堡的多功能机器人单元旨在开发用于工业规模制造大型复合材料部件的集成工艺。来源 | DLR

其他主题包括:

- 用于大型复合结构智能过程监控的光纤传感(MT Aerospace AG;德国奥格斯堡);

- 用于自动化复合材料制造的智能控制系统(英国布里斯托尔国家复合材料中心);

- 用于小部件热成型的基于模型的质量控制系统(Faserinstitut Bremen e.V.;FIBRE,德国不来梅);

- 一种用于飞机应用的不连续纤维增强热塑性塑料的压缩成型工艺,基于灵活的自动化和可扩展到大零件尺寸(ACT 航空航天公司;美国犹他州冈尼森);

- 等温 RTM 工艺可缩短大批量 CFRP 零件生产的周期时间(空中客车直升机)

- 使用近净形带状预成型件和注塑成型大规模生产用于支柱、管道和传动轴的复杂碳纤维高性能热塑性型材(herone GmbH;德国德累斯顿)。在“高性能一体式热塑性结构的注射成型”中详细了解 herone 和此过程。

奥格斯堡 10 年的进步

在另一场活动中,DLR 于 5 月 15 日举行的第 5 届生产技术研讨会有近 200 名嘉宾聚集在其位于奥格斯堡的轻量化生产技术中心 (Zentrum für Leichtbauproduktionstechnologie, ZLP)。该活动在奥格斯堡庆祝 ZLP 成立 10 周年,如今约有 60 名员工专注于复合材料生产的自动化和数字化。

用于自动悬垂的机器人夹持器,是 ZLP 奥格斯堡全尺寸结构部件集成制造工艺的一部分。来源 | DLR

这一天以不列颠哥伦比亚大学(UBC;加拿大温哥华)的两场演讲拉开帷幕,该大学于 2016 年开始与 DLR 合作。 UBC 数字学习工厂计划联合主任 Anoush Poursartip 教授介绍了这一概念受医学教学医院启发的复合材料学习工厂。复合材料学习工厂将位于 UBC 的 Okanagan 校区,旨在将研究和教育与工业活动相结合。托管在 UBC Vancouver 的数字孪生将把来自实体工厂的数据与模拟相结合,以优化航空复合材料的生产过程。接下来,UBC 教授 Homayoun Najjaran 博士和 DLR 的 Marian Körber 讨论了虚拟环境中复杂制造流程的优化,以及 UBC 在机器学习技术和人工智能方面的专业知识如何被用于减少 DLR 机器人系统开发的时间和成本.使用深度学习方法训练 ZLP 的自动悬垂机器人抓手,这是奥格斯堡工厂制造大型 CFRP 零件的自动化工艺链的关键部分。夹具具有 127 个吸力可变的吸力模块,可识别并拾取切割材料;模块假定将其悬垂到模具中所需的几何形状。

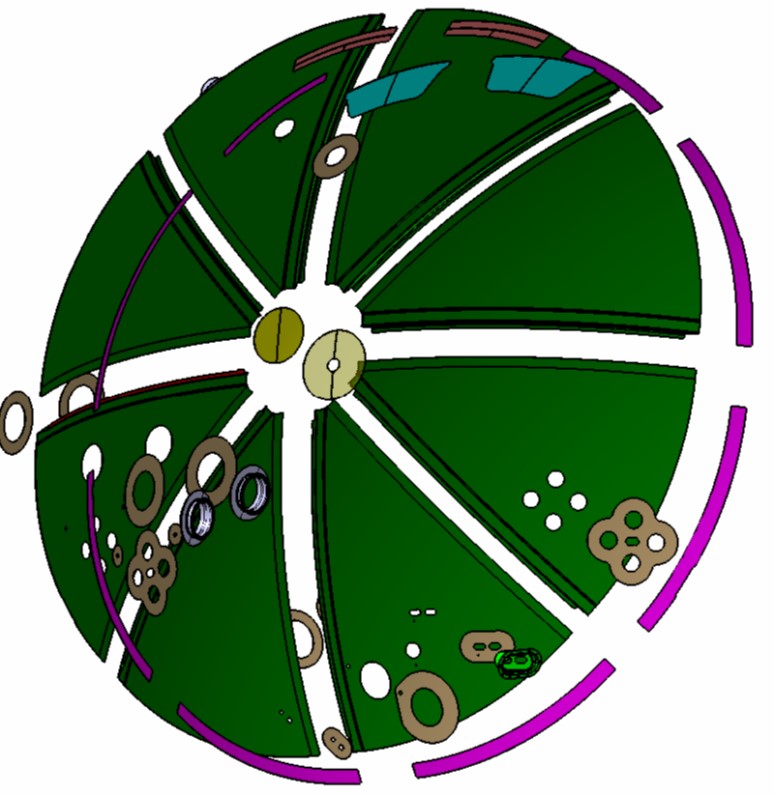

Premium Aerotec 后压舱壁设计的热塑性复合材料部件使用 ZLP 奥格斯堡开发的电阻焊接技术连接在一起。来源 |高级航空技术

热塑性塑料技术是 ZLP Augsburg 的另一个重点。 Premium Aerotec GmbH 的 Ralph Männich 和 Alexander Sänger 概述了为单通道飞机开发世界上第一个热塑性塑料后压舱壁 (RPB) 的项目。该公司正在与 ZLP Augsburg、Toray Advanced Composites 和复合材料研究所 (IVW) 合作,设计由八个 CFRP 段组成,这些段具有使用 ZLP 开发的电阻焊接技术连接的集成纵梁。循环时间短的自动化流程可实现大批量生产。技术完成(至 TRL 6)计划于 2020 年完成,实施时间为 2021/2022 年。在 6 月的巴黎航展上,Premium Aerotec 展示了空客 A320 系列飞机的 1:1 演示机。与目前由铆接铝部件制成的 A320 压力舱壁相比,据说这种热塑性部件具有相同的机械性能,重量减轻了 10-15%,生产时间缩短了 50%。在接下来的演讲中,DLR 的 Stefan Jarka 博士和 Manuel Endraß 继续了热塑性焊接的主题,深入探讨了 ZLP Augsburg 的连接和 NDT 能力及其在 RPB 项目中的作用。

ZLP Augsburg 正在研究基于闪光灯的热塑性复合材料的原位 AFP,这是一种脉冲能量解决方案,消除了基于激光的 AFP 所需的安全外壳。来源 | DLR

热塑性复合材料也为空间应用提供了机会。 MT Aerospace AG 的 Ralf Hartmond 和 DLR 空间相关应用项目经理 Lars Brandt 的演讲概述了用于下一代 Ariane 的碳纤维增强热塑性塑料上级的开发 火箭发射器。 Brandt 详细介绍了 DLR 在液氢罐 (LH2) 罐的材料筛选方面的工作——碳纤维 PEEK 和低熔点 (LM) PAEK 提供了前景——以及原位热塑性复合材料 AFP 工艺的开发,以实现精益增材制造方法. ZLP 正在对一种新型闪光灯辅助原位 AFP 工艺与传统激光辅助 AFP 工艺进行对比。

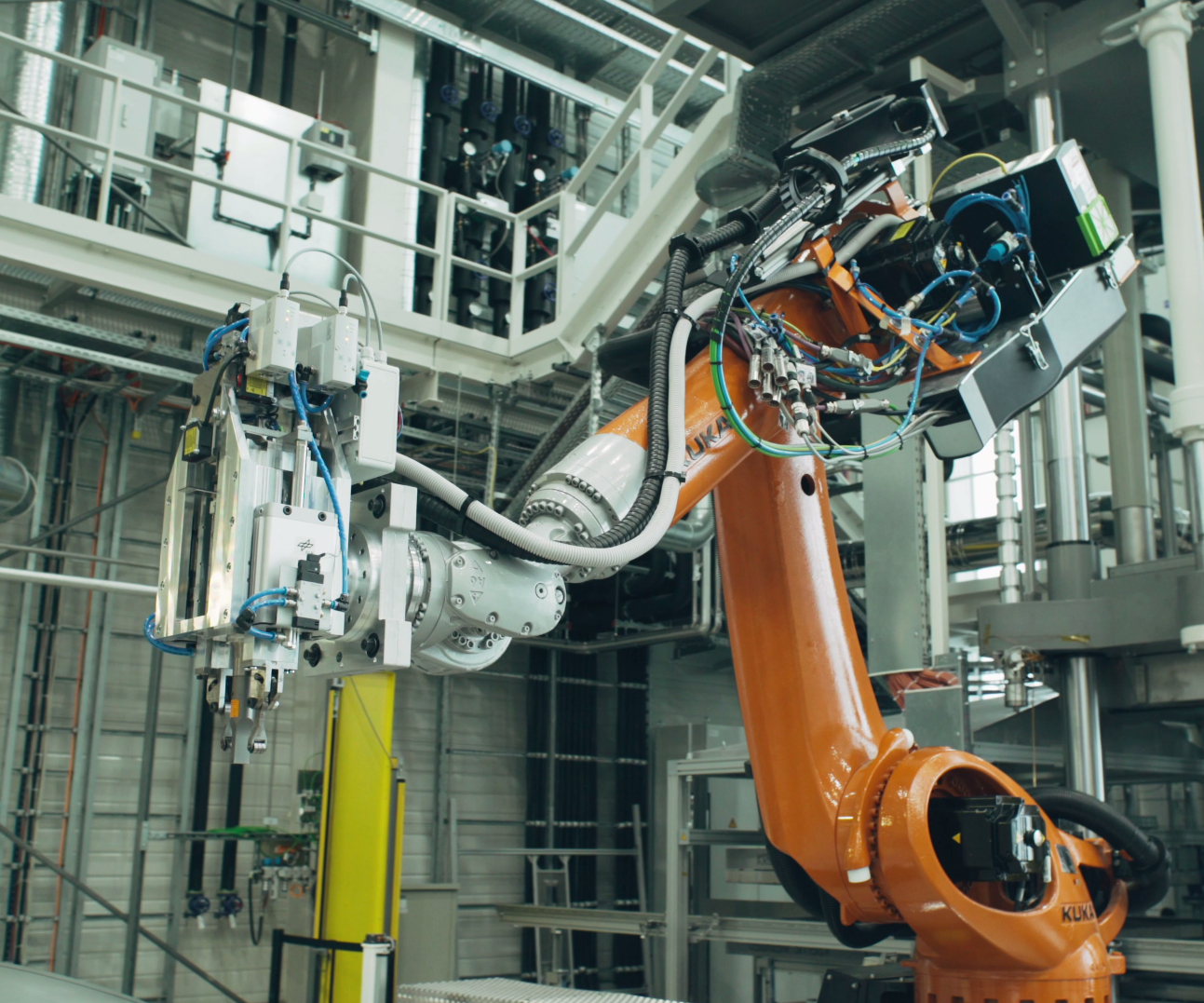

连接技术将是在未来航空航天应用中成功引入热塑性复合材料的关键。奥格斯堡的 ZLP 开发了一种基于机器人的连续超声波焊接系统,该系统由安装在 KUKA QUANTEC KR210 机器人上的末端执行器组成,位于 7 m 的线性轨道上。这已在包括加固机身面板和后部压力舱壁在内的部件上得到证实。来源 | DLR

这一天以 ZLP Augsburg 负责人 Michael Kupke 教授发人深省的主题演讲结束,题为“数字化和灵活生产”。他询问数字平台经济的兴起是否为复合材料制造商带来了机遇或风险,并指出 IT 正在成为核心竞争力,应将其视为增值竞争优势而不是成本中心。他还表示,从详细规划到自组织(精益生产)和自动化与数字化相结合的范式正在不断转变。他说,人工智能使自主、灵活的生产成为可能。然而,Kupke 总结道,重视和整合人类技能至关重要,这对于决策和流程改进至关重要。

树脂