注塑成型,用于高性能、统一的热塑性结构

组合式复合齿轮传动轴。 Herone 使用编织热塑性复合预浸带作为预成型件,用于巩固传动轴层压板和包覆成型功能元件(如齿轮),生产可减少重量、零件数量、组装时间和成本的单元化结构。所有图像的来源 |英雄

目前的预测要求在未来 20 年内将商用飞机机队增加一倍。为了适应这一点,2019 年复合材料密集型宽体客机的生产率从每个 OEM 每月 10 到 14 架不等,而每个 OEM 窄体客机的产量已经上升到每月 60 架。空中客车特别与供应商合作,将 A320 上传统但耗时的手工铺层预浸料零件转换为通过更快、20 分钟的循环时间工艺制成的零件,例如高压树脂传递成型 (HP-RTM),从而帮助零件供应商进一步推动每月生产 100 架飞机。与此同时,新兴的城市空中交通运输市场预计每年需要 3,000 架电动垂直起降 (EVTOL) 飞机(每月 250 架)。

“该行业需要具有缩短周期时间的自动化生产技术,同时还允许集成热塑性复合材料提供的功能,”复合材料技术和零件制造商 herone(德国德累斯顿)的联合创始人兼管理合伙人 Daniel Barfuss 说使用高性能热塑性基质材料的公司,从聚苯硫醚 (PPS) 到聚醚醚酮 (PEEK)、聚醚酮酮 (PEKK) 和聚芳醚酮 (PAEK)。 “我们的主要目标是将热塑性复合材料 (TPC) 的高性能与更低的成本相结合,为更广泛的系列制造应用和新应用提供量身定制的零件,”herone 的第二位联合创始人兼管理人员 Christian Garthaus 博士补充道。合作伙伴。

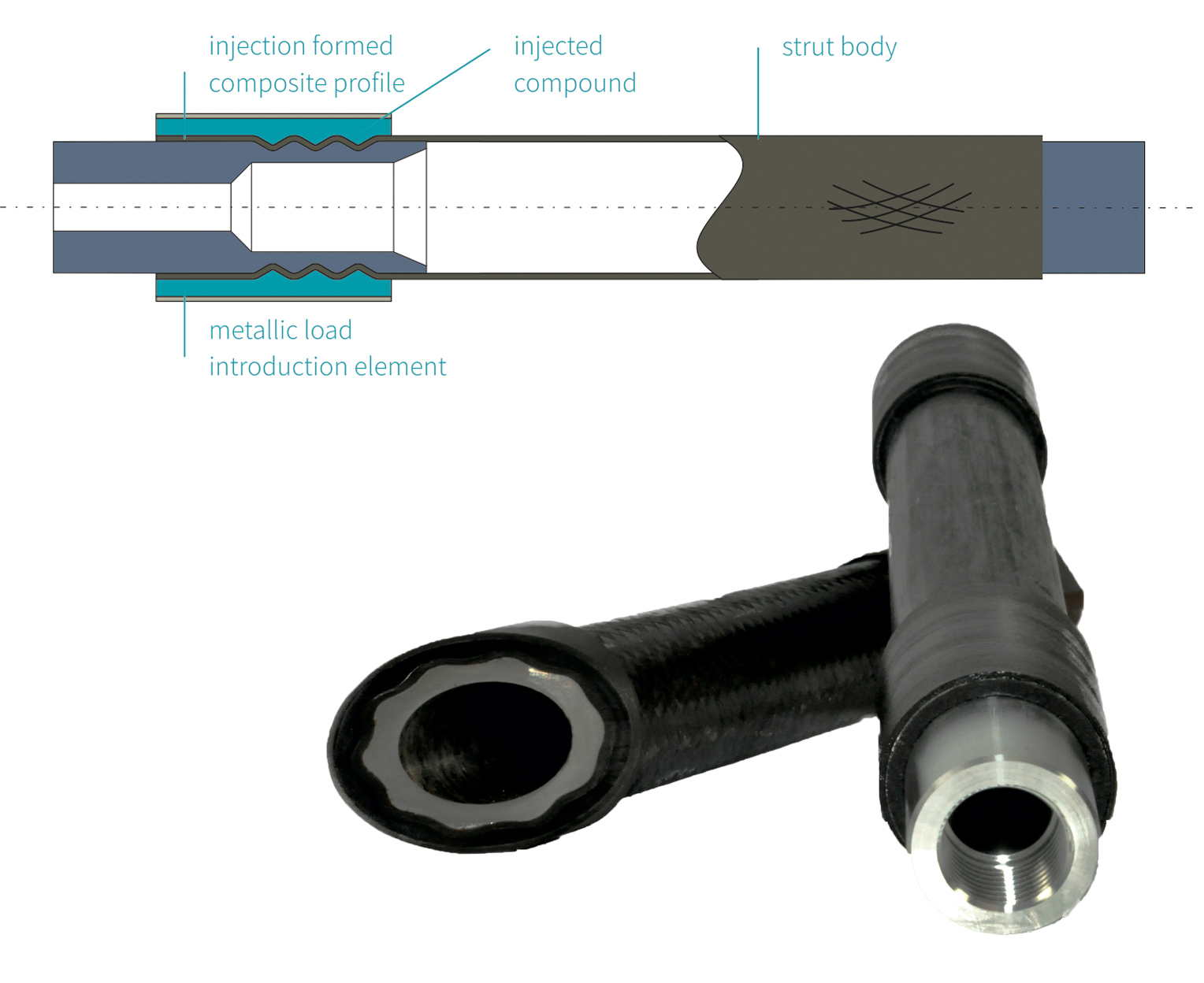

为实现这一目标,该公司开发了一种新方法,从完全浸渍的连续纤维带开始,将这些带编织成空心预制件“有机管”,并将有机管合并为具有可变横截面和形状的型材。在随后的工艺步骤中,它利用 TPC 的可焊性和热成型性将复合齿轮等功能元件集成到驱动轴上,将端部配件集成到管道上,或将负载传递元件集成到拉压支柱中。 Barfuss 补充说,可以选择使用混合成型工艺——由酮基供应商 Victrex(克利夫利,兰开夏郡,英国)和零件供应商 Tri-Mack(布里斯托尔,美国罗德岛州,美国)开发——对型材使用较低熔体温度的 PAEK 胶带和 PEEK 用于包覆成型,使整个连接处融合的单一材料成为可能(参见“包覆成型扩展了 PEEK 在复合材料中的范围”)。 “我们的适应性还可以实现几何形状锁定,”他补充道,“这产生了可以承受更高负载的集成结构。”

基于编织有机管的成型工艺

herone 工艺从完全浸渍的碳纤维增强热塑性胶带开始,这些胶带编织成有机管并加固。 “我们 10 年前就开始使用这些有机管,为航空开发复合液压管,”Garthaus 说。他解释说,因为没有两根飞机液压管具有相同的几何形状,所以每根都需要一个模具,使用现有技术。 “我们需要一种可以进行后处理以实现个性化管道几何形状的管道。因此,我们的想法是制作连续的复合型材,然后通过 CNC 将它们弯曲成所需的几何形状。”

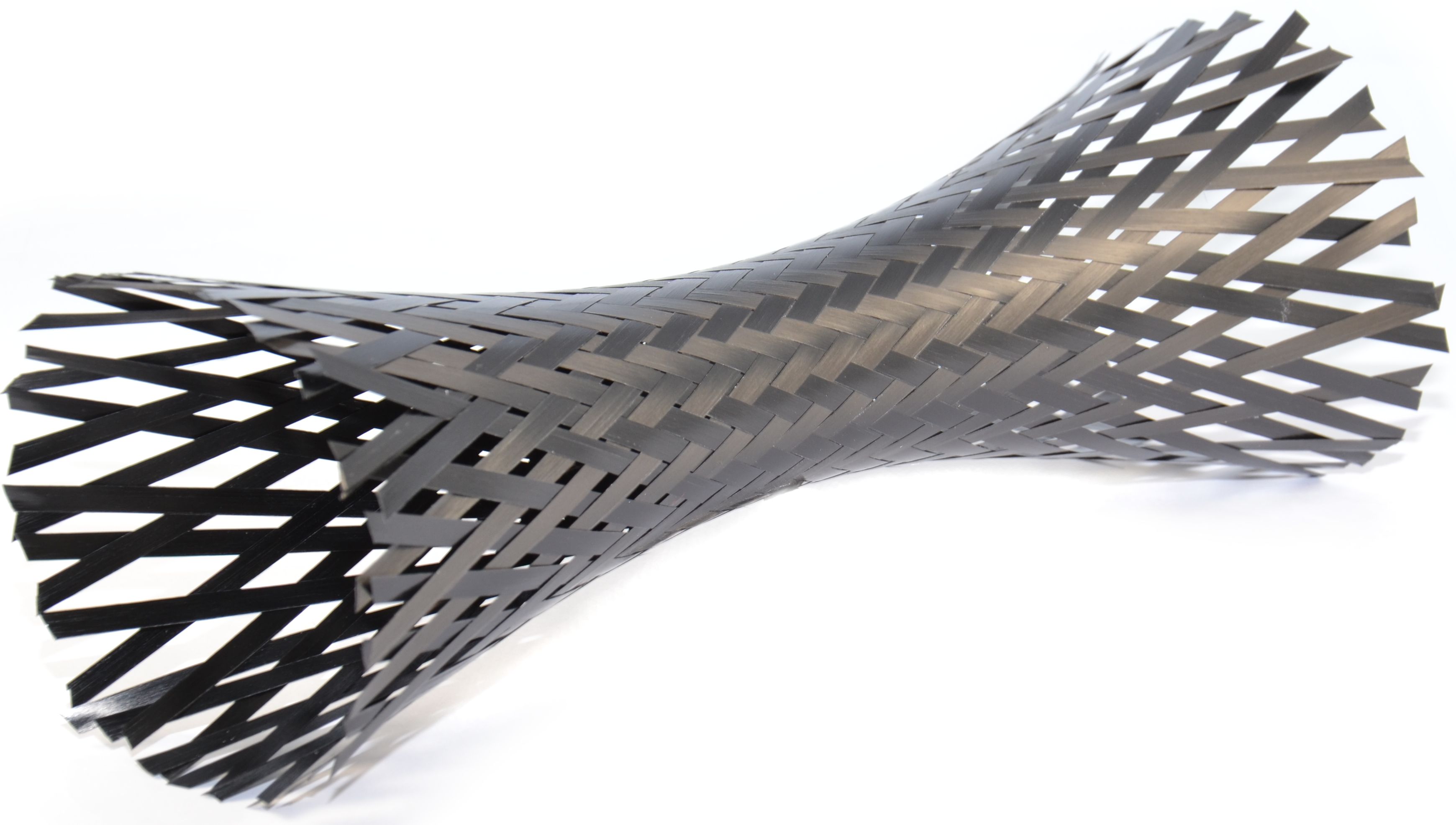

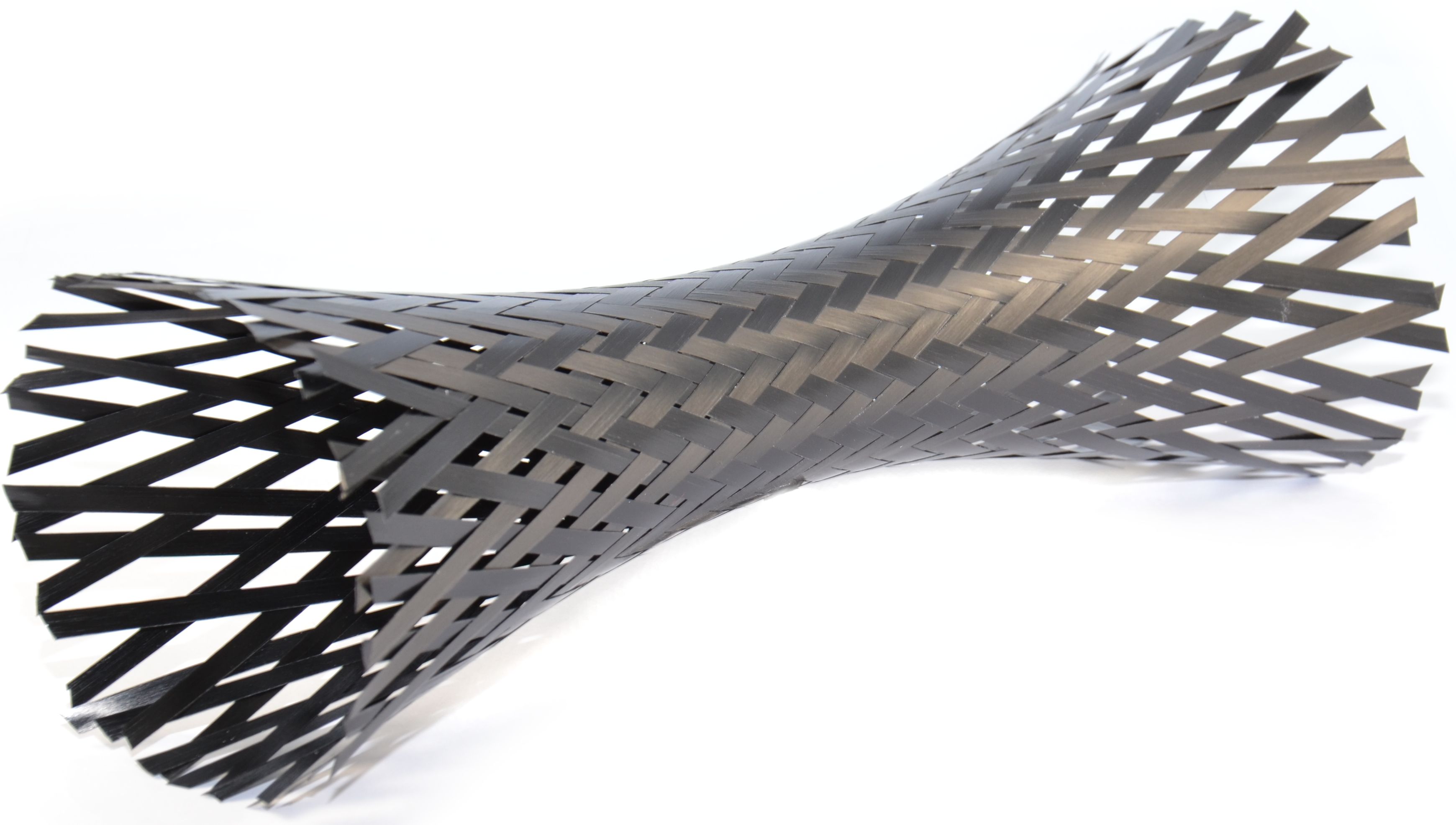

图。 2 编织预浸带为 herone 的注射成型工艺提供称为有机管的净形预成型件,并能够生产各种形状。

这听起来类似于 Sigma Precision Components(英国欣克利)正在使用碳纤维/PEEK 发动机敷料做的事情(参见“用复合管道修复航空发动机”)。 “他们正在寻找相似的零件,但使用不同的合并方法,”Garthaus 解释说。 “通过我们的方法,我们看到了提高性能的潜力,例如航空航天结构的孔隙率低于 2%。”

Garthaus 博士ILK 的论文工作探索了使用连续热塑性复合材料 (TPC) 拉挤成型来生产编织管,从而获得了获得专利的 TPC 管和型材连续制造工艺。但是,就目前而言,herone 选择使用不连续与航空供应商和客户合作 成型工艺。 “这让我们可以自由地制作所有各种形状,包括弯曲的轮廓和具有不同横截面的形状,以及应用局部补丁和铺层下降,”他解释道。 “我们正在努力使集成本地补丁的过程自动化,然后将它们与复合配置文件共同整合。基本上,您可以使用扁平层压板和外壳做的所有事情,我们都可以做管材和型材。”

Garthaus 说,制作这些 TPC 空心型材实际上是最困难的挑战之一。 “您不能使用带有硅胶气囊的冲压成型或吹塑成型;因此,我们必须开发一种新工艺。”但他指出,这个过程可以实现非常高性能和可定制的管材和轴类零件。它还支持使用 Victrex 开发的混合成型,其中较低熔体温度的 PAEK 与 PEEK 包覆成型,在一个步骤中整合有机片材和注塑成型。

使用有机管编织带预制件的另一个显着方面是它们产生的废物很少。 “通过编织,我们只有不到 2% 的废料,而且因为它是 TPC 胶带,我们可以将这少量废料重新用于包覆成型,使材料利用率高达 100%,”Garthaus 强调。

开发公司和齿轮轴演示器

Barfuss 和 Garthaus 在德累斯顿工业大学轻量工程与聚合物技术研究所 (ILK) 担任研究人员时开始了他们的开发工作。 “这是欧洲最大的复合材料和混合轻量化设计机构之一,”Barfuss 指出。他和 Garthaus 在那里工作了近 10 年,从事多项开发工作,包括连续 TPC 拉挤成型和不同类型的连接。这项工作最终被提炼成现在的主要 TPC 工艺技术。

“然后我们申请了德国 EXIST 计划,该计划旨在将此类技术转移到工业领域,并在广泛的研究领域每年资助 40-60 个项目,”Barfuss 说。 “我们获得了资本设备、四名员工和下一步扩大规模的投资。” 2018年5月在JEC World参展后组建了herone。

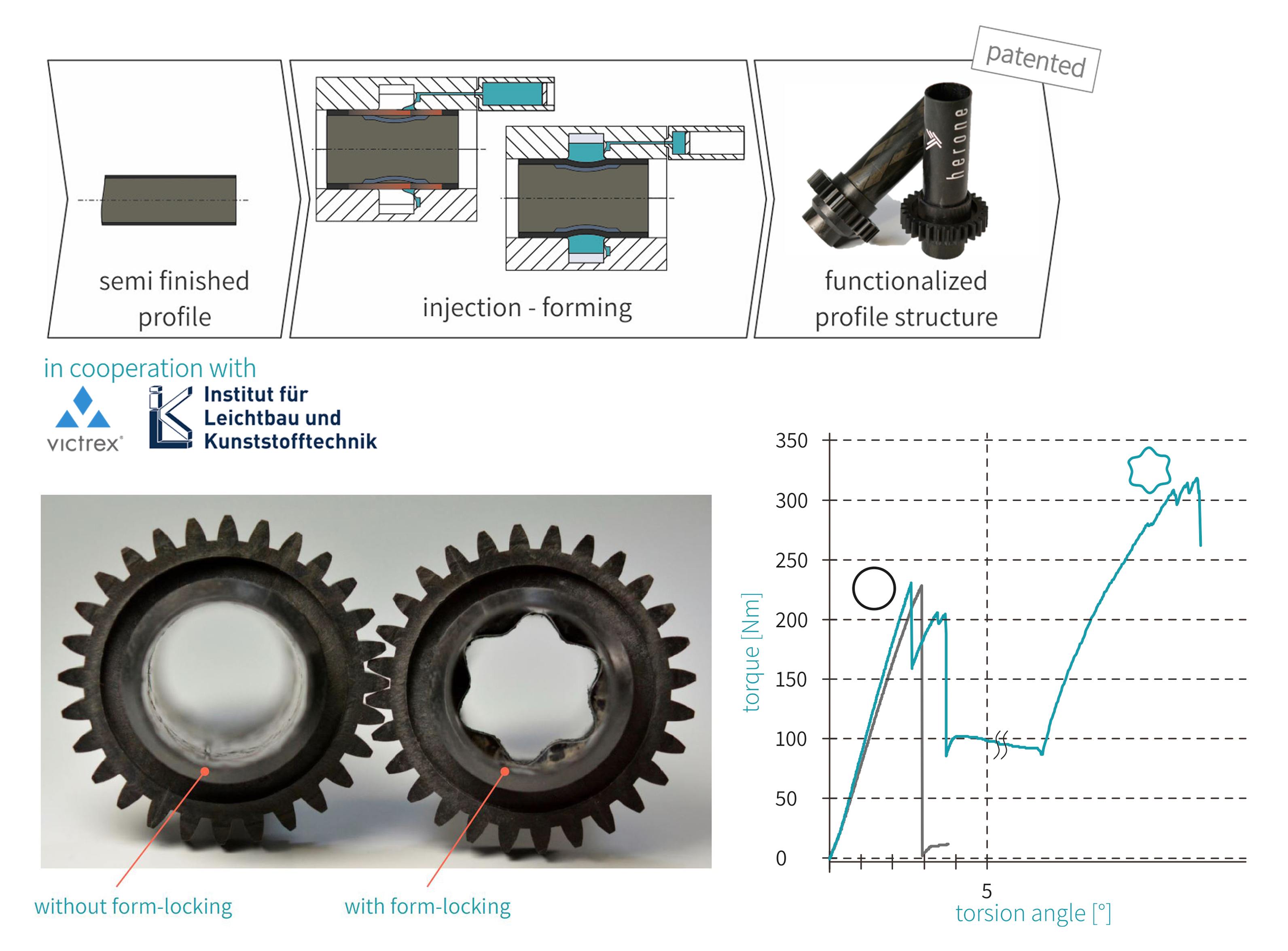

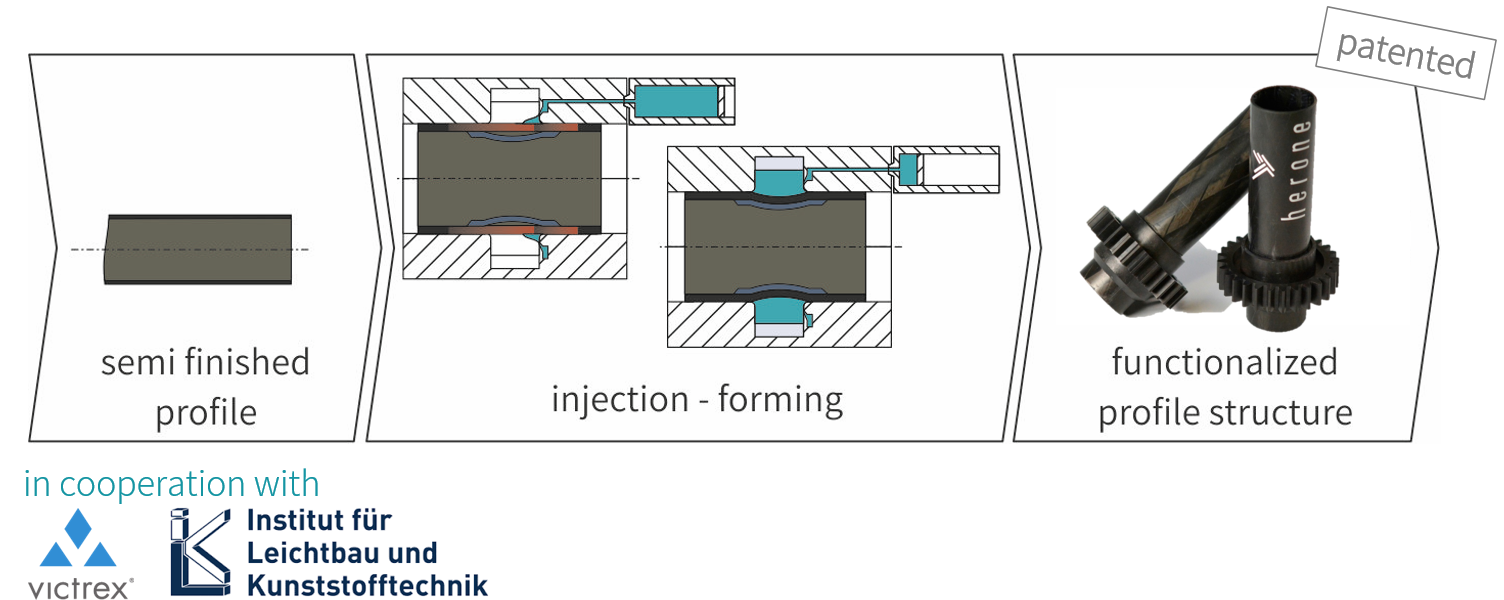

到 JEC World 2019 时,herone 已经生产了一系列演示零件,包括轻型、高扭矩、集成齿轮传动轴或齿轮轴。 “我们使用碳纤维/PAEK 带状有机管以零件所需的角度编织,并将其合并成管,”Barfuss 解释说。 “然后我们将管子在 200°C 下预热,并用在 380°C 下注射短碳纤维增强 PEEK 制成的齿轮包覆成型。”使用来自 Autodesk(美国加利福尼亚州圣拉斐尔)的 Moldflow Insight 对包覆成型进行建模。模具填充时间优化为 40.5 秒,并使用 Arburg(德国洛斯堡)ALLROUNDER 注塑机实现。

这种包覆成型不仅降低了组装成本、制造步骤和物流,而且还提高了性能。 PAEK 轴的熔融温度与包覆成型的 PEEK 齿轮的熔融温度相差 40°C,这使得两者在分子水平上实现了内聚的熔融粘合。第二种连接机制,即形状锁定,是通过在包覆成型期间使用注射压力同时对轴进行热成型以创建形状锁定轮廓来实现的。这可以在下面的图 1 中看到为“注射成型”。它在齿轮连接处形成波纹或正弦圆周,而不是光滑的圆形横截面,从而形成几何锁定形式。这进一步增强了集成齿轮轴的强度,如测试所示(见右下图)。  图1. 与威格斯和 ILK 合作开发,herone 在包覆成型期间使用注射压力在集成齿轮轴(顶部)中创建形状锁定轮廓。 这种注塑成型工艺使具有形状锁定功能的集成齿轮轴(图表上的绿色曲线)与没有形状锁定的包覆成型齿轮传动轴(图表上的黑色曲线)相比,能够承受更高的扭矩。

图1. 与威格斯和 ILK 合作开发,herone 在包覆成型期间使用注射压力在集成齿轮轴(顶部)中创建形状锁定轮廓。 这种注塑成型工艺使具有形状锁定功能的集成齿轮轴(图表上的绿色曲线)与没有形状锁定的包覆成型齿轮传动轴(图表上的黑色曲线)相比,能够承受更高的扭矩。

“我们提供的主要好处是减少了零件数量,”他指出。 “这简化了疲劳,这对飞机支柱应用来说是一个巨大的挑战。形状锁定已用于带有塑料或金属插件的热固性复合材料,但没有内聚粘合,因此部件之间可以有轻微的移动。然而,我们的方法提供了一个没有这种运动的单元化结构。”

Garthaus 将损伤容限作为这些部件的另一个挑战。 “你必须冲击支柱,然后进行疲劳测试,”他解释说。 “由于我们使用的是高性能热塑性基体材料,因此与热固性材料相比,我们可以实现高达 40% 的高损伤容限,而且随着疲劳载荷的增加,冲击产生的任何微裂纹也更少。”

尽管演示支柱显示了金属嵌件,但 Herone 目前正在开发一种全热塑性解决方案,使复合支柱主体和负载引入元件之间能够粘合在一起。 “如果可以,我们更愿意保持全复合材料并通过改变纤维增强材料的类型来调整性能,包括碳纤维、玻璃纤维、连续纤维和短纤维,”Garthaus 说。 “通过这种方式,我们最大限度地减少了复杂性和界面问题。例如,与结合使用热固性和热塑性塑料相比,我们遇到的问题要少得多。”此外,Tri-Mack 对 PAEK 和 PEEK 之间的粘合进行了测试,结果表明其强度是基础单向 CF/PAEK 层压板的 85%,是使用行业标准环氧薄膜粘合剂的粘合剂粘合强度的两倍。

新工厂、新零件、新市场

Barfuss 说,herone 现在有 9 名员工,并且正在从技术开发供应商转变为航空零部件供应商。其下一步是在德累斯顿开发新工厂。 “到 2020 年底,我们将拥有一个生产第一批零件的试验工厂,”他说。 “我们已经与航空原始设备制造商和主要的一级供应商合作,展示了许多不同类型应用的设计。”

该公司还与美国的 eVTOL 供应商和各种合作伙伴合作。随着 herone 航空应用的成熟,它还在包括球棒和自行车部件在内的体育用品应用方面积累了制造经验。 “我们的技术可以生产各种具有性能、周期时间和成本优势的复杂零件,”Garthaus 说。 “我们使用 PEEK 的循环时间为 20 分钟,而使用高压釜固化预浸料的循环时间为 240 分钟。我们看到了广泛的机会,但就目前而言,我们的重点是将我们的第一个应用投入生产并向市场展示这些部件的价值。”

Herone 也将出席 2019 年碳纤维展。在 carbonfiberevent.com 上了解有关该活动的更多信息。

树脂

- 为医疗应用“微调”的热塑性生物材料

- Fraunhofer 委托自动化 Engel 生产单元进行热塑性复合材料研发

- Composites Evolution 展示高性能预浸料、新型热塑性 UD 胶带

- 热塑性胶带继续显示出复合航空结构的潜力

- UBQ Materials 获得了废物衍生热塑性塑料的 ISO 认证

- 索尔维与莱昂纳多启动热塑性复合材料联合研究实验室

- 联盟致力于碳纤维热塑性复合结构的解决方案

- 卡尔迈耶推出热塑性 UD 胶带生产线

- INEOS Styrolution 为 StyLight 热塑性复合材料建立生产基地

- Herone 生产技术荣获 JEC 创新奖

- AeroLas 探索热塑性混合纱线的新纺纱技术

- 热塑性门是汽车复合材料的首创