碳纤维将启用空中出租车 eVTOL

此博客是对 WIRED 2019 年 1 月文章的回应 该杂志声称碳纤维复合材料的生产阻碍了电动汽车 (EV)/垂直起降 (VTOL) 飞机在城市交通和空中出租车市场的发展。我将对此进行辩论,但也会提供一些具有潜在破坏性的新技术,所以请通读到底。

尽管我赞扬作者涵盖了这个快速新兴的行业,并指出设计需要考虑可制造性,但他有时会产生误导,很可能是因为他对复合材料行业的了解不多。例如:

虽然这在技术上是正确的,但到 2019 年年中,空客将增加到每月 60 架 A320 飞机 波音公司的 B737 飞机每月生产 57 架飞机也在 2019 年。对于 A320,这意味着生产三架 6.3 米高 碳纤维增强塑料 (CFRP) 垂直尾翼组件每天 还有三个 12.45-m-span CFRP 水平尾翼组件每天 .

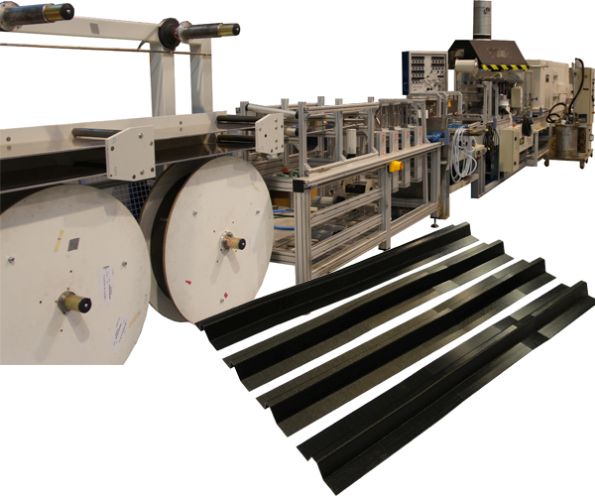

FLEXMONT 自动化装配,用于为 A320 飞机(顶部)和拉挤 RTM(14 cm/min) 用于生产 A350 飞机机翼蒙皮纵梁(底部)。资料来源:Fraunhofer 和 CTC Stade。

FLEXMONT 自动化装配,用于为 A320 飞机(顶部)和拉挤 RTM(14 cm/min) 用于生产 A350 飞机机翼蒙皮纵梁(底部)。资料来源:Fraunhofer 和 CTC Stade。 此外,空中客车公司一直在为 A320 的下一次迭代(称为 A320 Neo Plus)验证一项又一项技术——许多使用复合材料,并且所有目标都是每月 60-70 架飞机。这些复合材料技术涵盖的产品组合包括树脂传递模塑 (RTM)、片状模塑料 (SMC) 和热塑性复合材料 (TPC) 的压缩成型,其循环时间可轻松满足每年 700 多架飞机的需求。一些正在开发的最新技术正在将 CFRP 零件周期时间从 4 小时缩短到 15 分钟或更短。空中客车公司获得认证的大多数新技术都是高度自动化的,新的组装方法也是如此。

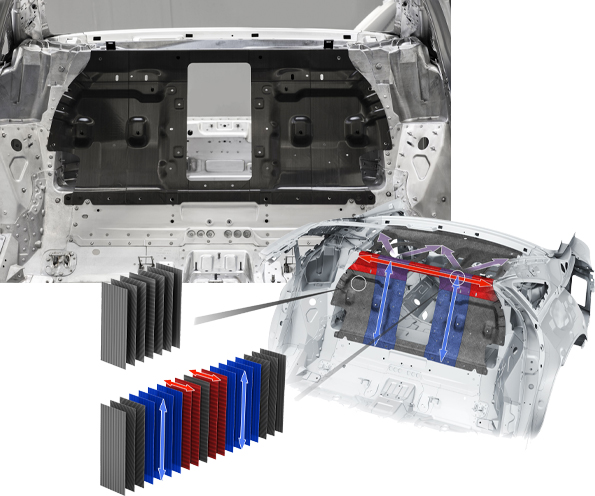

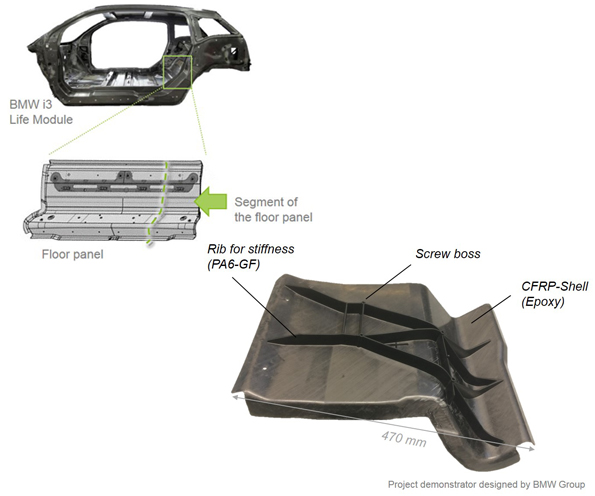

汽车行业还为实现比 eVTOL 所需的更高的批量生产铺平了道路 (WIRED 引用到 2035 年的预计需求为 23,000 辆汽车)。宝马正在增加其 i3的产量 和 i8 型号 - 均采用全 CFRP 乘客舱 - 130 至 200 辆/天 奥迪供应商福伊特复合材料公司正在以 150-300 件/天的速度为 A8 生产 CFRP 后壁 .请注意,宝马 i3 和 i8 模块与下图所示的 Airbus Helicopters EC 135 的机身非常相似——然后两家制造商都将外部和内部组件固定在这个框架上。

BMW i3 和 i8 车身框架是与空客直升机 EC135 非常相似。

来源: 前沿集群的里程碑——回顾和未来展望,MAI Carbon,第 36-7 页(上),宝马和空中客车直升机(下)。

与此同时,奥迪A8 后壁采用 RTM 和自动放置干燥碳纤维带的 5 分钟循环时间制成,长度和纤维方向定制以满足特定负载,从 6 层(1.5 毫米厚)的基础到19 层(3.7 毫米厚),其中添加了局部钢筋以满足高点载荷。与三到五个焊接铝制部件的组件相比,这个单一部件以 50% 的重量提供了驱动单元 33% 的扭转刚度。

2019 奥迪A8 采用碳纤维胶带在 5 分钟内制成的 CFRP 后壁。来源:奥迪和福伊特复合材料。

热塑性塑料

但这些例子甚至没有利用热塑性塑料技术,作为波音新型中型飞机 (NMA) 的首选,该技术定于 2019 年第二季度之前发布。热塑性塑料部件自 1990 年代以来一直在飞机上飞行,而开发仍在继续,空中客车和欧洲一级供应商正在制作更大的机翼和机身部分(带有集成加强板)的原型,今年将扩展到全尺寸机身演示。请注意,热塑性复合材料还可以进行焊接,从而进一步减少紧固件和组装。

Automated Dynamics,现在是 Trelleborg Group 的一部分, 于 2012 年生产了这种全尺寸、整体加固的 CF/PEEK 直升机尾梁,在自动纤维放置过程中使用原位固结,消除了冗长的高压灭菌循环以及紧固件和粘合剂。

来源:Automated Dynamics,特瑞堡

TPC 材料和加工的供应链在过去三年中迅速融合,所有主要的碳纤维供应商现在都在生产热塑性胶带和低周期时间包覆成型零件,多家公司展示了用于航空航天和汽车应用的产品。热塑性焊接也得到了多家公司的示范。

摘自“包覆成型作为复合材料、航空航天和汽车的推动者”,在复合材料制造商 CCP Gransden 采访 Scott King:

CCP Gransden 改进了其一步式热成型和热塑性复合材料包覆成型技术,使用各种聚合物和纤维生产重量轻、复杂的组件,通常循环时间小于 2 分钟。资料来源:CCP Gransden

最新技术

但该技术自 2014 年以来取得了进展,现在包括几个有趣的发展:

热塑性塑料包覆成型热固性塑料

AZL Aachen 的 OPTO-Light 项目展示了包覆成型的热塑性复合材料 (TPC) 肋条和夹子到碳纤维/环氧树脂 复合部件。

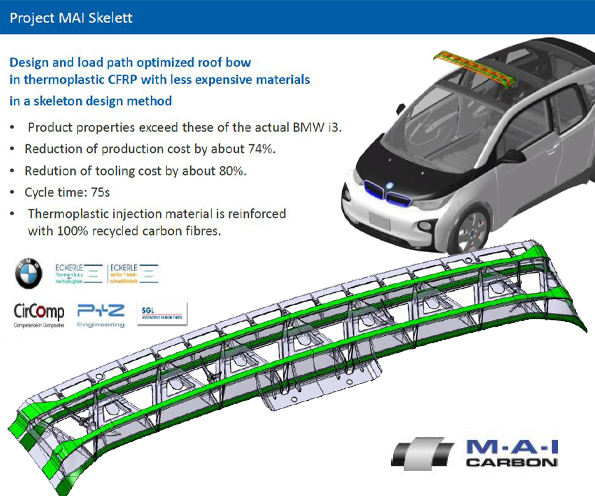

包覆成型 + UD 承载拉挤成型

MAI Skelett 项目展示了在两步、75 秒的过程中使用包覆成型的 TPC 拉挤成型,以生产超过所有 BMW i3 的结构车顶构件/挡风玻璃框架 零件要求,同时集成附件和夹子,以及将碰撞行为从脆性破坏模式更改为延性破坏模式,以增加 BIW 残余强度。

项目合作伙伴 SGL Carbon 现在为使用 PP 或 PA6 系列的单基体解决方案提供适当尺寸的碳纤维,包括拉挤成型、有机片材和包覆成型化合物以及零件开发的设计和工艺专业知识,后者通过其轻量化应用中心 (LAC,德国迈廷根)。

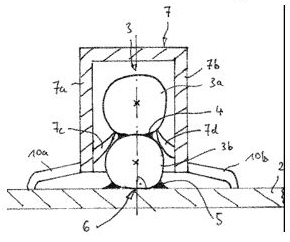

宝马新专利,高精度紧固系统使用注塑或包覆成型的夹子(底部)和 3D 打印球(顶部),没有紧固件、钻孔或粘合剂。底部图像显示了该系统如何使定制 3D 打印内饰成为 2019 年 MINI Yours 定制计划的一部分。

来源:专利 DE 10 2013 214 269 B3(顶部)

https://www.youtube.com/watch?v=1pyxNKw-nf8(底部)

回到有线 文章及其不知情的声明:

的确,这种 CFRP 生产方法已经使用了很多年,但飞机和汽车制造商都已经转向更加自动化、接近零浪费的材料和工艺,以及在以下方面具有明显优势的热塑性塑料,这也是事实。消除紧固件,实现可回收/回收内容和可修复性。

最后,WIRED 作者与他的整个论文相矛盾,因为 eVTOL 先驱 ICON 计划不仅推进其 CFRP 机身,而且还为更大的飞机制造零件。碳纤维显然不会用于 eVTOLS,而是已经在推动各种未来车辆的智能工程的公司中发挥关键作用,无论是在空中还是在路上。使用最新技术是有意义的,因为所有这些新车无论如何都必须获得认证。

一个关键点是 BetaTechnologies 首席执行官凯尔·克拉克 (Kyle Clark) 在文章中发表:

Blue Force Technologies 首席执行官 Scott Bledsoe 还强调了拥有空气动力学、推进力、造型、结构和制造的重要性 团队,每个团队都有相同的席位 在设计和开发的每一步都在桌子上。

但也许最重要的事情是及时了解复合材料制造的发展方向,并与许多希望分享其专业知识并帮助开发未来应用的材料、设备和技术供应商建立联系。在 CompositesWorld 联系我们 因为这就是我们所做的 - 提供技术、可靠的连接和信息。

树脂