选择正确的 3D 打印工艺

简介

3D 打印或增材制造是一个涵盖多个过程的总称。每个 3D 打印过程都有其优点和局限性,并且每个过程都比其他过程更适合某些应用。

在本文中,我们提供了几个易于使用的工具来帮助您选择适合您需要的 3D 打印流程。使用以下图表作为快速参考,以确定最能满足您的设计要求的流程。

我们从三个不同的角度来探讨工艺选择:

- 所需材料已经知道

- 已经定义了末端部分的特征(物理或视觉)

- 需要某些流程能力(准确性、构建大小等)

为了使本文中的信息对读者具有可操作性并始终与不断发展的 3D 打印领域相关,引入了一些高级概括,必要时将在每个部分中进行讨论。

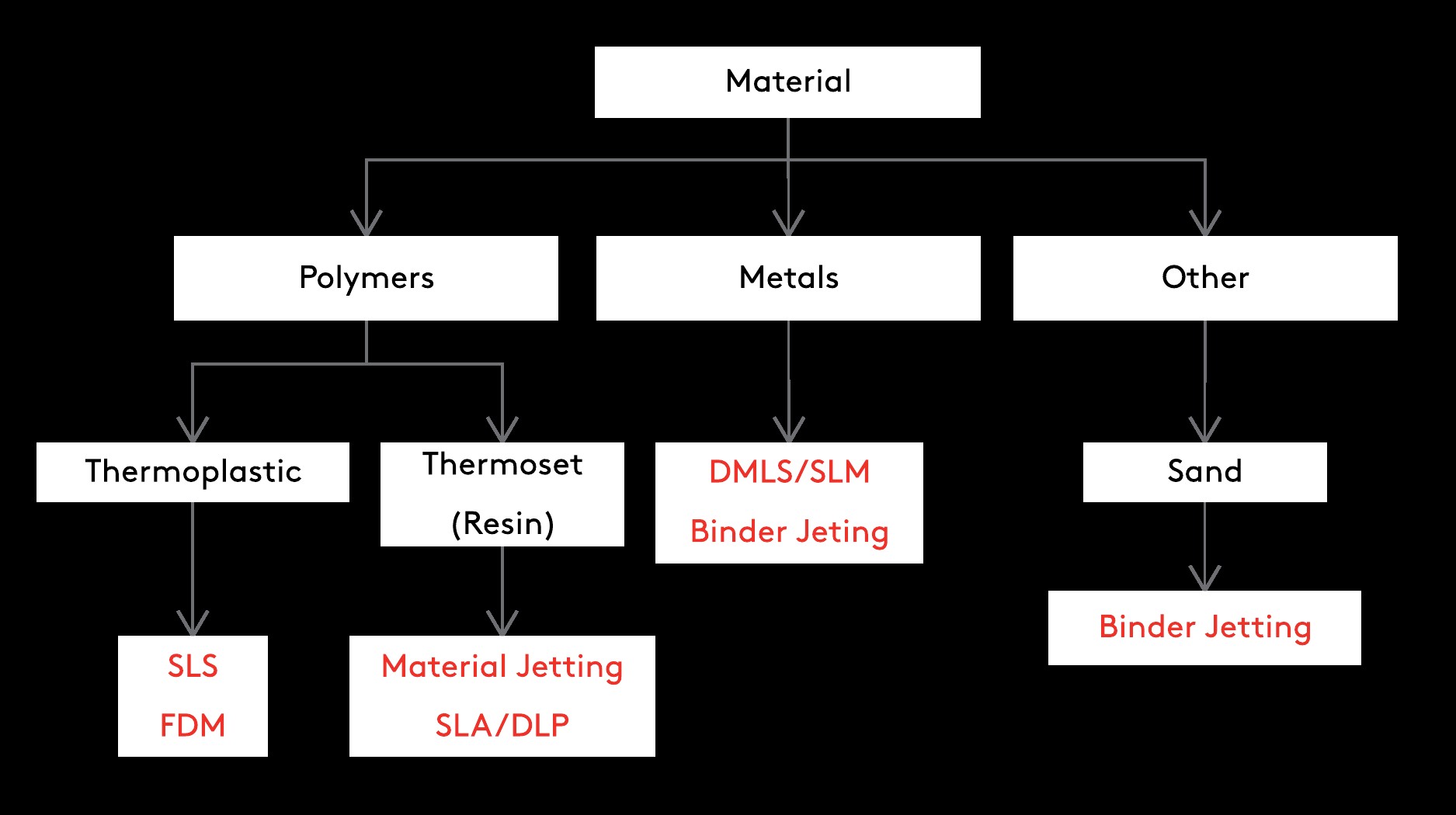

按材料选择工艺

3D 打印材料通常以细丝、粉末或树脂形式出现(取决于所使用的 3D 打印工艺)。聚合物(塑料)和金属是两个主要的 3D 打印材料组,而其他材料(如陶瓷或复合材料)也可用。聚合物可以进一步分解成热塑性塑料和热固性塑料。

如果所需材料已知,则选择 3D 打印工艺相对容易,因为只有少数技术可以使用相同材料生产零件。在这些情况下,选择过程通常会变成成本与性能的比较。

热塑性塑料:

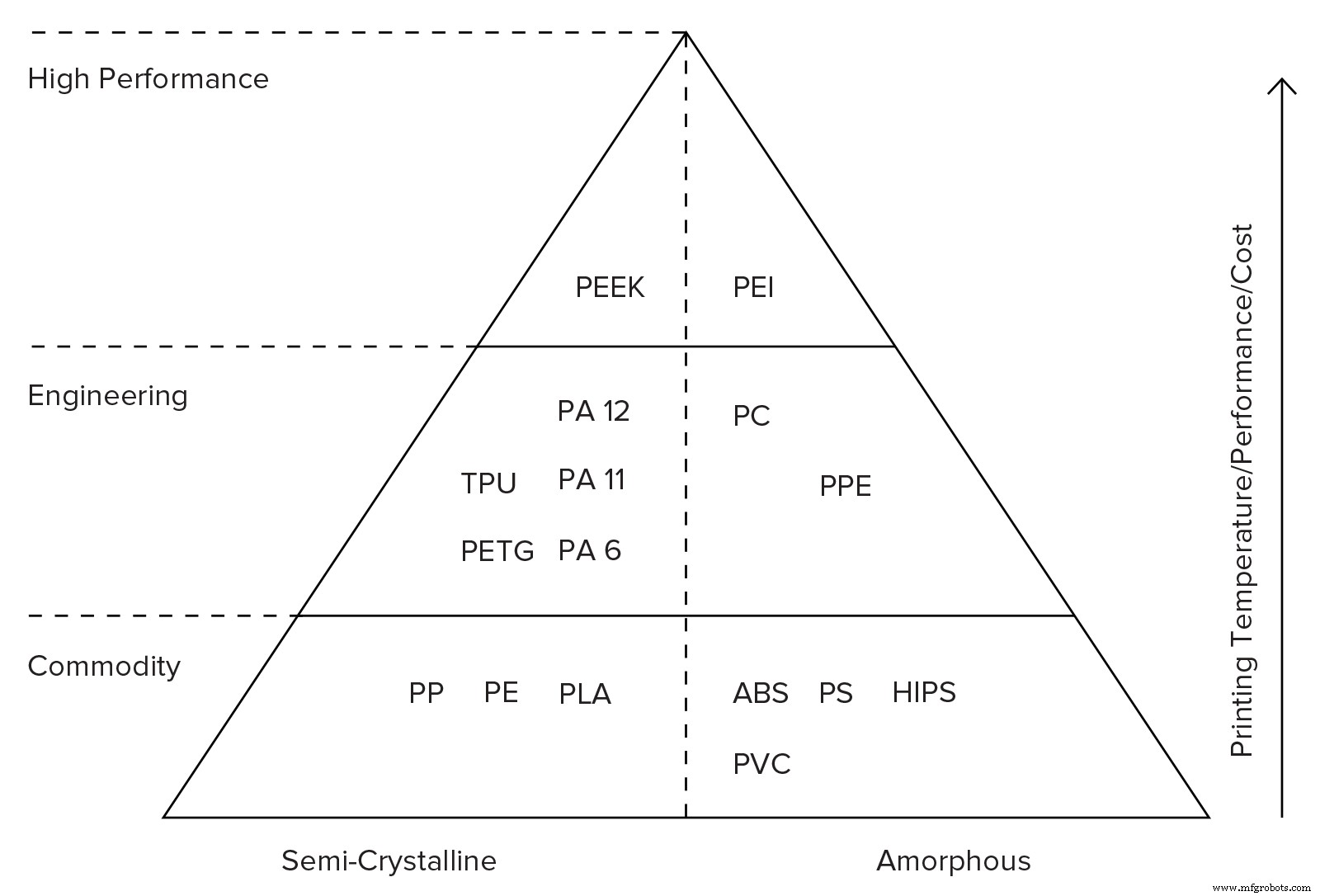

热塑性塑料 最适合功能性应用,包括最终用途零件和功能原型的制造。

它们具有良好的机械性能和高抗冲击性、耐磨性和耐化学性。它们还可以填充碳、玻璃或其他添加剂以增强其物理性能。 3D 打印工程热塑性塑料(如尼龙、PEI 和 ASA)被广泛用于生产工业应用的最终用途部件。

SLS零件具有更好的机械物理性能和更高的尺寸精度,但FDM更经济,交货期更短。

| 典型的 3D 打印热塑性塑料 | |

|---|---|

| SLS | 尼龙 (PA)、TPU |

| FDM | PLA、ABS、PETG、尼龙、PEI (ULTEM)、ASA、TPU |

下面的金字塔显示了最常见的 3D 打印热塑性材料。根据经验,材料在金字塔中的位置越高,其机械性能就越好,通常也越难打印(成本越高):

Thermosets(树脂):

热固性塑料(树脂) 更适合注重美观的应用,因为它们可以生产具有光滑注塑表面和精细细节的零件。

通常,它们具有高刚度,但比热塑性塑料更脆,因此不适合功能性应用。提供专为工程应用(模仿 ABS 和 PP 的特性)或牙科插入物和植入物而设计的特种树脂。

材料喷射生产的零件具有出色的尺寸精度和通常更光滑的表面,但成本高于 SLA/DLP。两种工艺都使用类似的可光固化丙烯酸树脂。

| 典型的 3D 打印热固性塑料(树脂) | |

|---|---|

| 材料喷射 | >标准树脂、数字ABS、耐用树脂(类PP)、透明树脂、牙科树脂 |

| SLA/DLP | 标准树脂、坚韧树脂(类 ABS)、耐用树脂(类 PP)、透明树脂、牙科树脂 |

金属:

金属 3D打印部件具有优异的机械性能,可以在高温下工作。 3D 打印的自由形式功能使其成为航空航天和医疗行业轻量化应用的理想选择。

DMLS/SLM 零件具有出色的机械性能和公差,但 Binder Jetting 可以便宜 10 倍,并且可以生产更大的零件。

| 典型的 3D 打印金属 | |

|---|---|

| DMLS/SLM | 不锈钢、钛、铝 |

| 粘合剂喷射 | 不锈钢(青铜填充或烧结) |

其他材料:

其他材料 也可以进行 3D 打印,但它们的应用并不广泛,因为它们的应用有限。这些材料包括带有粘合剂喷射的全彩陶瓷和砂岩。

| 其他 3D 打印材料 | |

|---|---|

| 粘合剂喷射 | 沙子、陶瓷 |

专业提示:

由于该技术的附加性质,3D 打印部件通常具有各向异性的机械性能,这意味着它们在 z 方向上会较弱。对于功能部件,在设计时应考虑到这一特性。

例如,在本文中查看 SLS 尼龙与散装尼龙的性能对比。

按用例选择流程

重要的是在选择过程的早期确定主要的设计考虑是否是功能 或视觉外观 .这将有助于选择最合适的工艺。

根据经验,热塑性聚合物部件更适合功能性应用,而热固性材料最适合视觉外观。

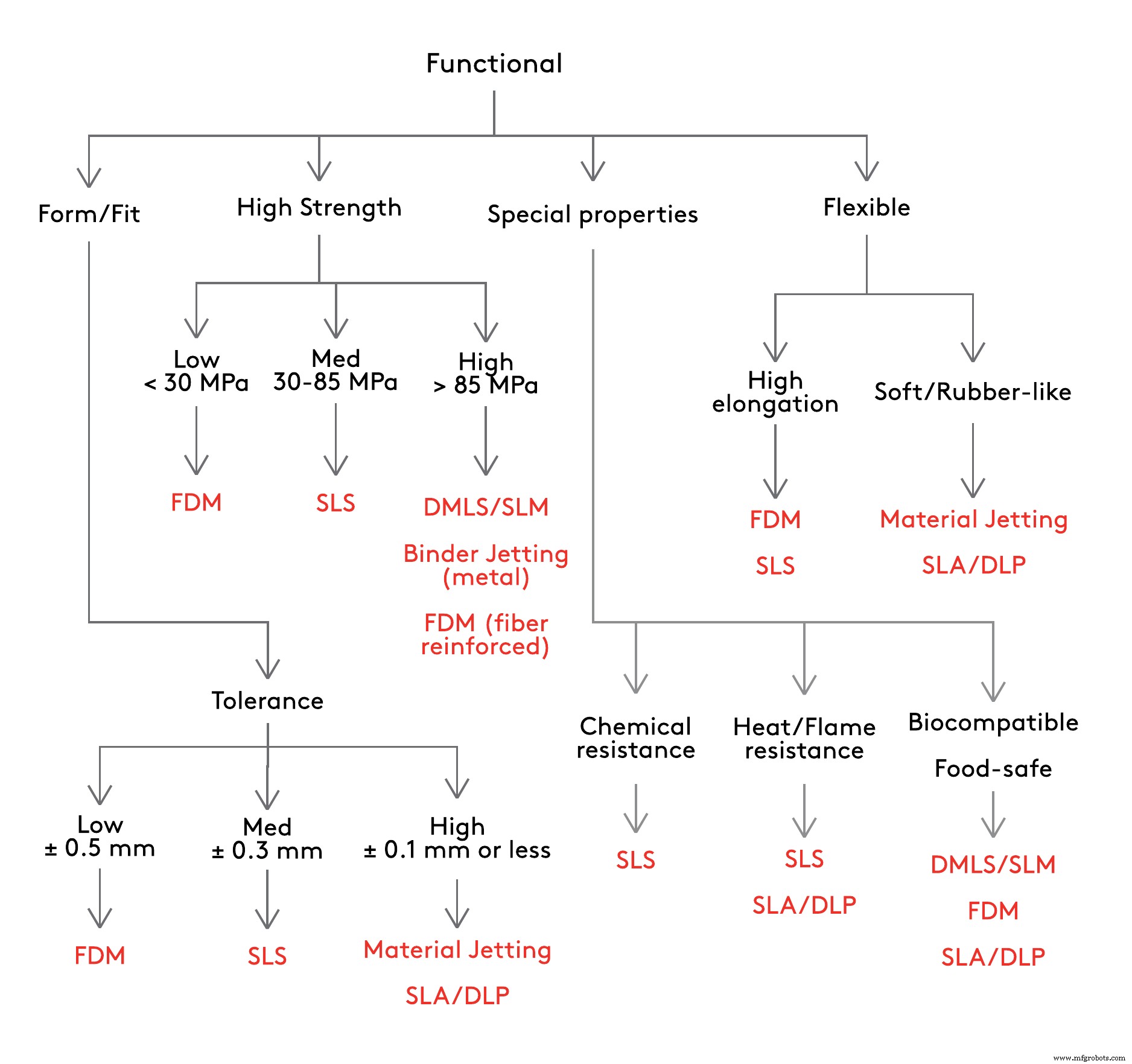

功能性:

下面的流程图可以帮助您根据功能部件和原型的常见设计要求确定最合适的3D打印工艺。

以下是更多细节:

- 在设计会干扰其他组件的零件或原型时,定义必要的公差水平很重要 .根据经验,选择尺寸精度更高的工艺会增加成本。另一种选择是在 3D 打印后完成具有关键尺寸或小细节的特征(例如通过钻孔或攻螺纹)。

- 整体零件强度取决于不同的机械和物理特性。为简化选型,可采用材料抗拉强度作为指导。当高强度和刚度 需要时,金属 3D 打印或用连续碳纤维增强的 FDM 打印是最好的解决方案。

- 提供具有特殊属性的工程 3D 打印材料 ,例如耐热性、阻燃性、耐化学性或被证明具有生物相容性或食品安全性。

- 柔韧性可以定义为高断裂伸长率(在 SLS 和 FDM 中提供 TPU 等热塑性塑料)或低硬度(在 SLA/DLP 和材料喷射中提供具有橡胶般感觉的材料)。

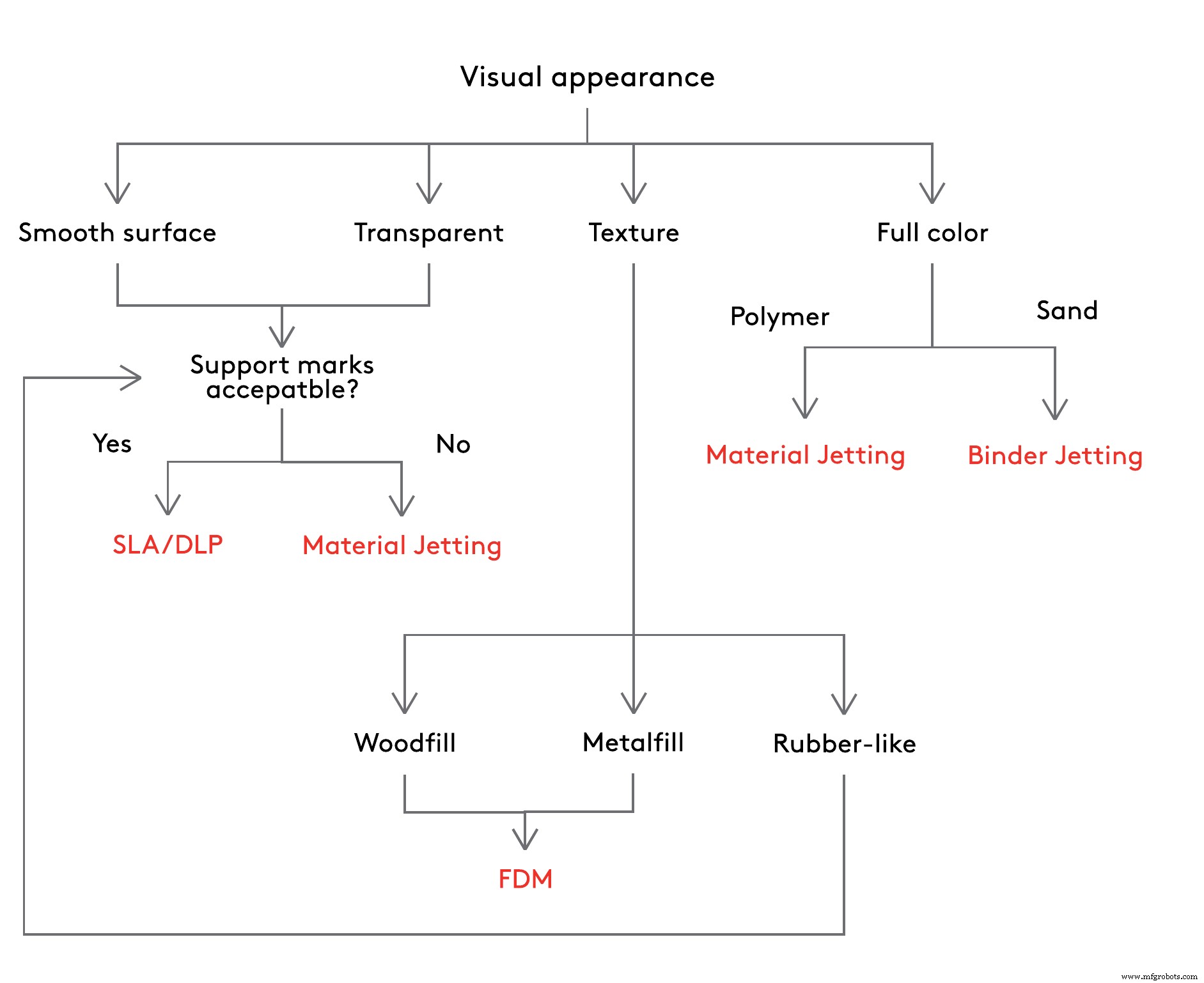

视觉外观:

当视觉外观是主要关注点时,可以使用以下流程图简化 3D 打印工艺选择。

以下是更多信息:

- SLA/DLP 和 Material Jetting 都可以生产表面光洁度类似于注塑模具的光滑零件。两种工艺的主要区别(除了成本)是Material Jetting中的支撑是可溶的,而在SLA/DLP中它需要在打印后手动去除,在表面留下需要后处理的小痕迹(打磨或抛光)。

- Material Jetting 可生产完全透明的部件,而 SLA/DLP 部件为半透明印刷,可进行后处理以达到几乎 100% 的光学透明。

- 可以使用木质填充或金属填充 FDM 细丝打印具有特殊纹理(例如木质或金属饰面)的零件。类似橡胶的零件很软(肖氏硬度 <70A),可以弯曲和压缩,但真橡胶的性能很幸运。

- 材料喷射和粘合剂喷射是目前仅有的提供全彩打印功能的 3D 打印工艺。材料喷射具有优势,因为它提供了具有更好物理性能和多材料能力的材料。另一种选择是在打印后对模型进行底漆和上色,或使用具有双挤出功能的 FDM 打印机(仅适用于两种颜色)。

按制造能力选择工艺

当模型设计已经定型时,每一种3D打印技术的能力往往会在工艺选择中起到主要作用。

了解每个流程的基本机制以充分了解它们的主要优势和局限性非常重要。为此,请参阅知识库下一章中每种技术的专门介绍性文章。

这里有一些方便的规则可以帮助您解释数据:

- 尺寸精度 与每个过程可以实现的详细程度以及每台 3D 打印机的构建质量有关。提供更高精度的过程通常可以创建具有更精细特征的零件。与桌面打印机相比,工业级机器具有更高的精度和可重复性。

- 构建大小 确定打印机可以生产的零件的最大尺寸。对于超出典型构建尺寸的组件,请考虑迁移到替代技术或将零件拆分为多个组件,以便以后组装。

- 需要支持结构 决定了设计自由度的水平。不需要支撑(如 SLS)或可溶解支撑(如材料喷射或双挤出)的工艺限制较少,可以更轻松地生产自由形式的结构。

| 尺寸精度 | 典型构建大小 | 支持 | |

|---|---|---|---|

| FDM | ±0.5%(下限±0.5 mm)-桌面±0.15%(下限±0.2 mm)-工业 | 200 x 200 x 200 mm 用于桌面打印机 高达 900 x 600 x 900 mm 用于工业打印机 | 并不总是需要(可分解可用) |

| SLA/DLP | ±0.5%(下限:±0.10 mm)-桌面±0.15%(下限±0.05 mm)-工业 | 145 x 145 x 175 mm 适用于台式机 高达 1500 x 750 x 500 mm 适用于工业打印机 | 始终需要 |

| SLS | ±0.3%(下限:±0.3mm) | 300 x 300 x 300 毫米(最大 750 x 550 x 550 毫米) | 不需要 |

| 材料喷射 | ±0.1%(下限±0.05 mm) | 380 x 250 x 200 毫米(最大 1000 x 800 x 500 毫米) | 总是需要的(总是可分解的) |

| 粘合剂喷射 | ±0.2 mm(砂印±0.3 mm) | 400 x 250 x 250 毫米(最大 1800 x 1000 x 700 毫米) | 不需要 |

| DMLS/SLM | ± 0.1 毫米 | 250 x 150 x 150 毫米(最大可达 500 x 280 x 360 毫米) | 始终需要 |

层高

选择技术时要考虑的另一个重要方面是层高的影响。

由于 3D 打印的附加性质,层高决定了平滑度 打印表面和最小特征尺寸 打印机可以生产(在 z 方向上)。使用较小的层高也会使阶梯效果不那么突出,并有助于产生更精确的曲面 .

| 典型层厚 | |

|---|---|

| FDM | 50 - 400 μm(最常见:200 μm) |

| SLA/DLP | 25 - 100 μm(最常见:50 μm) |

| SLS | 80 - 120 μm(最常见:100 μm) |

| 材料喷射 | 16 - 30 μm(最常见:16 μm) |

| 粘合剂喷射 | 100 微米 |

| DMLS/SLM | 30 - 50 微米 |

经验法则

- 在选择过程中尽早确定功能或视觉外观是否是第一要务。

- 当多个工艺可以用同一种材料生产零件时,选择过程就变成了成本与性能的比较。

- 对于功能性聚合物部件,首选热塑性塑料(SLS 或 FDM)而不是热固性塑料。

- 对于视觉外观和美感,热固性塑料(SLA/DLP 或材料喷射)是最佳选择。

- 对于金属零件,为高性能应用选择 DMLS/SLM,为更低的成本和更大的零件尺寸选择 Binder Jetting。

- 对于金属或塑料的功能部件,还可以考虑 CNC 加工。

3D打印