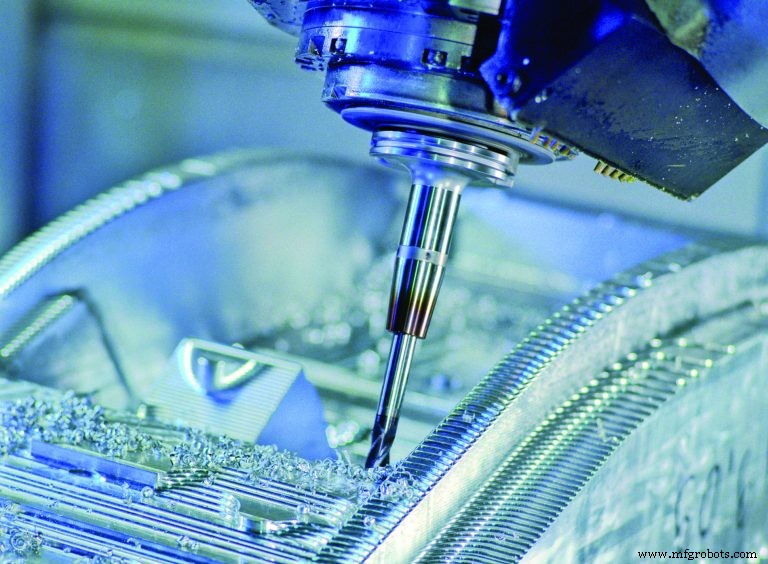

CAD/CAM 程序更快、更高效地打开和关闭零件

软件进步侧重于刀具路径改进、缩短作业设置时间、与数字刀具库集成以及改进机器模拟、验证和分析工具

询问几乎所有 CAD/CAM 供应商他们的重点是什么,他们会告诉您,今天和五年前一样,五年后也一样:将零件以最快的速度安装到机器上尽可能快地把它从机器上取下来。以下是这两个主要领域的现状。

近年来,CAD/CAM 软件发生了各种变化,以提高效率并减少工作设置时间。但正如 Siemens PLM Software(德克萨斯州普莱诺)NX CAM 产品开发总监 Vyncent Paradise 所说,“没有灵丹妙药”。他将自动化称为最重要的辅助手段,包括使用预定义模板以及在 CAD 文件中更多地使用产品和制造信息 (PMI)。

“我们一直在尝试将更多信息添加到 CAD 建模过程中,这些信息可以在 CAM 下游使用,例如公差和光洁度要求,”Paradise 解释说。 “而且如果你能读懂智能数字模型,你就可以用它来根据所需的公差自动选择加工方法。”

Open Mind Technologies USA(马萨诸塞州尼德姆)的常务董事 Alan Levine 赞同通过使用存储商店最佳实践的宏来实现 CAM 编程自动化的价值。 “假设你喜欢以某种方式钻你的深孔,有不同的啄步骤和进给。我们可以轻松地将这些过程保存为宏,这样程序员就不必不断地执行这些步骤,”他说。 Open Mind 的软件还可以帮助用户对宏进行分类,使其易于查找和应用。此外,Programming Assistant 模块会自动执行某些设置任务,这些任务因商店而异,但通常在给定商店内是标准化的,例如在哪里设置零点。

Open Mind 的 hyperMILL 软件中的 hyperCAD-S 模块通过轻松选择点、曲线、面、实体或多边形网格来加快 NC 程序员面向 CAD 的任务。 Levine 表示,可以快速添加、删除、修改、显示或隐藏元素,并且所有功能都是针对 NC 程序员的任务量身定制的。除此之外,该模块还包括固定装置的定位,提供调整以匹配用户正在制作的零件的任何一侧的能力。例如,夹爪等元件可以线性或径向移动到最佳位置。

同样,Autodesk(加利福尼亚州圣拉斐尔)PowerMill 和 FeatureCAM 产品营销经理 Mark Gadsden 指出,使用 FeatureCAM 的操作员不必逐步对机器进行编程。相反,他们使用日常商店术语对其进行编程,例如“转弯”、“钻孔”、“螺栓”等。它有足够的智能从这些术语中识别需求和要求,并会自动采用正确的速度和扭矩强度,而无需逐行指示。”

Gadsden 还指出了 FeatureCAM 的定向自动特征识别 (DAFR) 功能,“在单个工作流程中自动识别孔、凸台、侧面和凹槽,从而加快编程速度。标准 AFR 沿活动 Z 轴对模型进行切片并在沿模型向下移动时生成完整的特征,而 DAFR 允许用户在识别开始之前选择他们想要的特征。它最大限度地减少了编程时间并有助于减少周期时间。打破常规,DAFR 也可用于车削项目。它为用户提供了选择索引角度的选项。这有助于减少所需的 Z 轴移动次数,从而加快切割速度。”

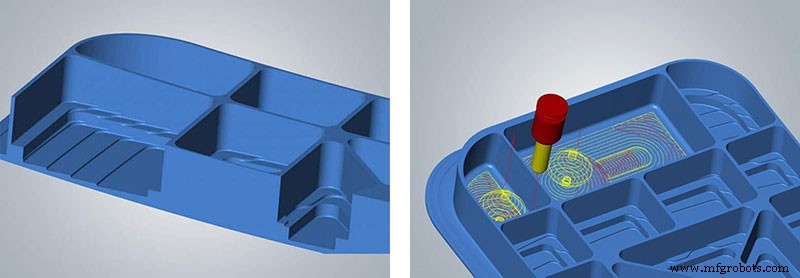

3D Systems(南卡罗来纳州罗克希尔)的产品经理 Daniel Remenak 也谈到了超越铣削的编程辅助工具:“GibbsCAM 的 MTM 产品为多任务机床提供了完整的加工解决方案,允许您对多个机床的铣削、车削和其他操作进行编程。主轴来访问零件的所有侧面,并协助同步和自动零件转移操作,这可以实现单次设置,熄灯加工。同样,GibbsCAM 的 Tombstone 管理系统可在 tombstone 夹具上提供一个或多个作业的自动化零件布局,允许在机器外设置下一个 tombstone 的同时全时使用机器。”

Mastercam 软件开发商 CNC Software(康涅狄格州托兰)的高级市场分析师 Ben Mund 指出,大多数商店都会收到来自不同客户的各种格式的零件文件。 “因此,我们的很大一部分重点是为机械师创建 CAD 工具,旨在准备零件并更快地将其安装到机器上。诸如孔填充、夹具创建和修复表面或实体之类的事情通常会损坏或不完整。” Mund 补充说,机械师经常处理设计师在零件建模时可能没有考虑到的情况,这是赋予机械师专业 CAD 能力的另一个动力。

模拟或忽略

3D 加工模拟一直是一个巨大的编程辅助工具,并且越来越好。以整机仿真为例,包括机器人装载,甚至是推拉门上的标志。从加工的角度来看,这可能不是必需的,但正如 Mund 所观察到的:

“操作员要让工具穿过一大块金属。您可以做的任何事情来增强他们对准确性的信心都是好的。这是在整个验证过程中灌输信心的好方法。”他补充说,对于复杂的多任务机器,模拟每个细节变得很重要,否则程序员很难预见和避免冲突。

Remenak 同意 CAM 供应商正在扩大模拟的广度,“因为程序员需要对新型加工进行精确模拟,例如插补车削、螺纹旋风铣和多边形车削、拉削,甚至是增材金属沉积工艺。”

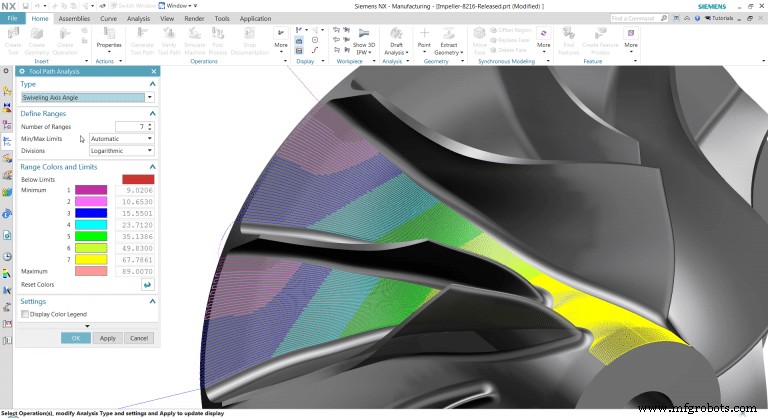

Siemen's Paradise 提出了一个有趣的观察结果:“CAM 系统长期以来对刀具路径的了解比我们向程序员提供的要多得多。但在过去几年中,我们开始显示更多的刀具路径信息。”示例包括显示刀具角度、剩余材料厚度,并指出是否存在问题,将程序员带到该点。

“这一切听起来很明显,但它是相当新的,”他指出。 “对于试图了解正在发生的事情或试图获得出色完成的程序员来说,这些事情可能非常重要。”虽然自动碰撞检测一直是 CAM 包中的一个常见属性,但它们并不总是让程序员很容易找出位置和原因。天堂说这种情况正在改变。 “我们正在为用户提供有关正在发生的事情的更准确信息,以帮助他们创建更好的加工操作。”

CNC Software 的 Mund 补充说,运动的颜色编码有帮助。 “一目了然,您可以看到速度和进给,或者运动类型,或者使用的工具类型。”他赞同 Paradise 的观点,即现代 CAM 提供了用于验证的广泛刀具路径分析工具和程序产生的结果,以及让程序员“进入并挑选出一个运动并查看驱动它的数字的分析工具。人们需要它的情况不太常见,但当他们这样做时,拥有它很重要。”

相反,有时最好不要完全按原样显示。 Mund 表示,从 CAD 到 CAM 的过渡可以通过赋予机械师暂时抑制特征的能力来帮助,例如零件角上的半径,以使加工更容易。

根据 Paradise 的说法,有时它有助于减少 CAD 模型的细节,同时仍然告诉 CAM 程序加工该区域的特征。 “我节省了建模时间。我保存文件大小。我自动化我的 CAM。都在同一个过程中。”最后一个例子提醒我们,与 Autodesk 一样,Siemens PLM 提供了一个完整的带有 NX 的 CAD/CAM 包。

最后,Paradise 认为并非所有 CAM 模拟都同样准确和无缝。 “我们使用最终的 G 代码在 NX CAM 中驱动我们的模拟,该 G 代码将进入机床。后处理直接内置于系统中。因此,在对路径进行编程后,系统将立即生成 G 代码,我们使用该 G 代码来驱动仿真。”

Paradise 表示,大多数 CAD/CAM 软件包都使用第三方产品进行加工模拟。 “您必须从后处理器中导出 G 代码并将其导入到不同的系统中。您还必须在该系统中复制您的机器模型、工件夹具和切削工具。然后在那里运行 G 代码驱动的模拟。如果有设计修改或问题,您必须返回您的 CAM 系统,进行更改,然后再次完成循环。我们在 NX CAM 中动态完成所有这些方面是独一无二的。”

零件关闭

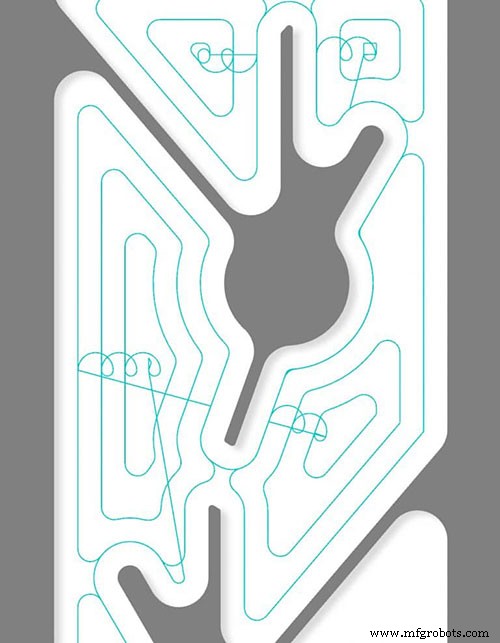

基于对刀具前方材料的体积分析自动编程最佳进给速率的能力可能是推动缩短周期时间的最热门话题。每个 CAM 提供商都提供该功能,在操作和轴配置方面具有不同的名称和变体。在 Mastercam 中,它被称为 Dynamic Motion,因为正如 Mund 解释的那样,该软件“不断改变工具的接合,以使切屑负载保持恒定。”

一个简单的例子是在直线部分快速前进并在拐角处减速,而编程切削的旧方法是设置刀具可以在拐角处存活并在整个周边应用相同速率的进给率。

目标也是尽可能在物理上与工件保持接合,将该技术与传统的粗加工和摆线加工区分开来,传统的粗加工和摆线加工是先切割零件的一部分,然后再循环切割另一个小部分。相比之下,Dynamic Motion 的刀具路径看起来比较混乱,而切屑的尺寸和形状却是一致的。这对刀具也有好处,因为分离和重新啮合会导致刀具磨损。

Mund 补充说,另一个理想是尽可能多地使用刀具的切削表面,进行深轴向切削,“尽管径向比传统加工要浅一点。这似乎违反直觉,但采用较浅的径向啮合进行较深的轴向切削与采用一系列较深的径向切削进行降级相比要快得多。”

Mund 承认大多数 CAD/CAM 软件包都有类似的技术,并表示它“在过去几年中已成为复杂粗加工和 2D 精加工的标准方法。我们已经接近于创建一种普遍有益的刀具路径类型。我们已经看到使用旧机器和非优质工具的车间将加工时间缩短了 50% 到 60%。”

Open Mind 的方法是从 Celeritive Technologies Inc.(加利福尼亚州 Moorpark)获得基本 VoluMill 套件的许可,并添加他们自己的方法来进行切片以获得多个深度、切片和碰撞检查。鉴于定制,他们为产品选择了一个独特的名称:Maxx Machining 粗加工。

Levine 说,该实施最独特的方面是将其扩展到五轴加工。 “如果您有像轮胎模具或飞机发动机外壳这样的成型部件,我们可以 [with] 五轴粗加工路径。如果您在轮胎模具之类的曲面上使用传统 CAM,您会进行大量 Z 形切割,最终会在该表面上产生大量阶梯。当我们在五轴上应用高性能粗加工时,我们会变形为形状,为精加工路径留下恒定数量的材料。整个过程运行得更好,您可以节省大量中间清理削减。”

Mund 表示,Mastercam 最近在五轴粗加工和车削中添加了动态运动,Gadsden 表示,PowerMill 的新“自动刀具轴倾斜......提供了一个单一的解决方案,有助于为所有模型形状和刀具路径类型生成平滑和安全的五轴运动,使编写五轴程序就像使用三轴代码一样容易。”

GibbsCAM 也使用 VoluMill,Remenak 认为它显着改善了切削时间和刀具寿命。他补充说:“最近的进展已将在这些高效铣削算法中学到的经验应用于车削,结果是新一代车削刀具路径,如 GibbsCAM 12 中可用的 VoluTurn。这些新的车削刀具路径提供高材料去除率同时降低机床和刀具应力以提高切削质量和刀具寿命。”

切削非切削时间

自然地,现代 CAM 还通过降低离地高度和离地距离来最大限度地减少非切削时间。 “升空高度听起来像是一件小事,但它可以在很大程度上产生很大的影响,”Paradise 说。他还热衷于平滑切割路径和非切割路径的行进的重要性。

“处理非切削运动的简单方法是让机器停止、抬起并快速移动到下一个加工区域上方的位置,再次停止、向下移动并接合。这对于一些动作来说很好,但如果它是你将随着时间的推移加工的零件,这可能是在机械上完全相同的位置上进行数千次这样的动作,这会损坏机器。它也比较慢。计算适当的曲线并在每一端建立加速和减速是最好的方法。例如,最近一家大客户通过平滑非切削路径,在数百台机器上节省了 10% 的循环时间。”

平滑非切削时间不需要复杂的控制或昂贵的机器。即使是经济型机器,这也是一种提高生产率的简单方法。而且由于它还可以减少机器的磨损,因此可以延长机器的使用寿命。

其他令人兴奋的进步

其他改进包括 Open Mind 的 hyperMILL 中新的 3D 优化粗加工循环,该循环已针对高进给刀具(采用高步距的浅切削)应用进行了增强。步距距离可以通过根据高进给刀具几何形状测量的扇贝高度计算得出,并且当存在大步距时,特殊的刀具路径运动会从拐角处去除剩余材料。

Levine 说,秘诀在于精确建模刀具底部的几何形状,而“其他软件将高进给刀具近似为具有圆角半径的圆角刀具。高进给刀具的底部实际上具有很大的有效半径,我们就是这样建模的。”

一个好处是能够在更靠近墙壁的地方进行加工,因为软件知道刀具的几何形状在哪里留下空间,而用平底近似刀具的模拟可以看到没有接触的地方。 Levine 补充说,对刀具进行建模还可以更好地计算相邻切口之间的距离,从而控制表面质量。

另一个不限于高进给刀具的 Open Mind 功能是“智能切割分割”。例如,如果工件的一部分需要去除 4.1 英寸(104 毫米)的材料,而程序员指定了 1.0 英寸(25.4 毫米)的步距,那么最后一次切割会非常薄(甚至可能比这更薄)例子)。 Levine 说,除了效率低下之外,加工这种细条对某些材料可能是非常有害的。 “所以我们提供了这个选项来覆盖规定的步距,根据总步数重新计算,以便每次切割都采用相同的材料。”

最后,许多公司正在使用“圆弧段立铣刀”和其他新的锥形桶工具设计。 (参见“新工具设计比以往更快的切削速度”,ME Tooling &Workholding 问题,2018 年春季)。正如 Levine 所解释的那样,此类刀具的有效半径高达 1,500 毫米,使 6 和 8 毫米的步距成为现实,从而实现了卓越的表面光洁度,并且周期时间减少了 90% 以上。 “您不必切换刀具来完成相邻区域,例如圆形内角,并且可以以高效、安全的方式加工难以到达的区域,”他说。

Gadsen 表示,他们三年前与一位客户合作,使用桶形刀具优化了非常复杂的叶盘的五轴加工,并能够将铣削周期时间从 200 小时减少到 35 小时。“这节省了 83%,而且我们还减少了工具成本降低了 72%。”

另一个改进领域是 3D 打印。 Autodesk 的 Gadsden 强调了结合减材和增材工艺的机器的日益普及。 “这些混合机器看起来将改变我们制造零件的方式,但它们对 CAM 软件提出了编程挑战,因为增材工艺不仅仅是相反的减材工艺。考虑到这一点,Autodesk 在 PowerMill 中添加了专门的工具来编程、控制和模拟高速增材制造工艺。”

自动化控制系统