Hitachi Powdered Metals 拥抱机器人自动化,在紧张的劳动力市场将销量提升 400%

粉末冶金 (PM) 或烧结是在预制模具中压实元素或合金粉末的定制混合物的过程,以有效地制造各种复杂程度的机器零件。压实后,模具在可控气氛炉中加热,以粘合颗粒并硬化零件。

该工艺也称为生坯压制,生产的近净组件通常在成品零件中使用超过 97% 的初始原材料。定制粉末合金混合物提供了生产复杂甚至复杂零件的能力,这些零件满足高要求应用所需的强度和公差规格。

Hitachi Powdered Metal (USA) Inc. 位于印第安纳州格林斯堡的工厂是日立全球九个此类工厂之一。它专门为美国的一线汽车供应商生产气门机构和传动部件,在摩托车和景观设备制造商中的影响力越来越大。

最初的动机

日立粉末金属 (HPM) 于 2005 年开始在格林斯堡工厂逐步投资工业机器人,这是由于劳动力市场趋紧和生产极其脆弱的产品的机会。

“我们从机器人开始,因为我们要为客户制造一个零件,该客户的牙齿又小又脆弱,无法手动处理,而那时我们所有的压实机都是手工照料的,” Gregory Owens 总裁说HPM 格林斯堡工厂。 “降低劳动力成本也是一个因素,但在首次安装后不久,一家大型汽车 OEM 在城里开设了一家制造工厂,我们的劳动力成本问题转变为劳动力可用性问题,因为雇用和留住员工变得极其困难。”

为了降低成本并尽量减少初始试用期间的任何风险,HPM 从印第安纳州诺布尔斯维尔附近的 CIM Systems Inc. 购买了一台 1993 年的老式 ABB S3 机器人。James Adams 几年前加入 HPM作为一名制造开发工程师,他在前雇主的机器人工作中熟悉了 CIM,这是美国任职时间最长的 ABB 机器人价值提供商(即系统集成商)。

“CIM 有一个二手机器人,它可以让我们轻松进入机器人自动化领域,限制我们最初的曝光,以防万一它没有按预期运行,”亚当斯说。 “他们还为我们提供了一些急需的支持,包括编程并将系统集成到现有运营中。”

减少废品,改善劳动力分配

当粉末金属零件从压机中出来时,在它们在烤箱中硬化之前,即使是最轻的触碰,它们也很容易碎裂。新安装的机器人采用电磁夹具来处理零件,新产品的废品率从 11% 下降到了 0.5%。

“当手动将零件从压力机中拉出时,会出现相当大的处理损坏。该零件可能会在不知不觉中变形,但直到五个小时后它从烤箱中出来时您才会知道。正确编程和装备后,机器人在处理零件时会更加温和,”Adams 说。

新系统使 HPM 能够将多个手动机器搬运工移动到工厂中不那么平凡的位置,从而减少重复性任务的压力并以更有效的方式重新分配劳动力。

产量增加 400%

在接下来的一年中,HPM 又增加了五台使用过的 S3 机器人,将其从初始系统中学到的知识应用于其他紧凑型印刷机的自动化。 18 个月后,HPM 节省了足够的废料和劳动力来投资其第一台新机器人。

快进到 2019 年。现在格林斯堡工厂安装了 200 多台机器人,员工人数与 10 年前相同,但产量是全球日立 PM 工厂的四倍,轻松交付更多零件,所需人员更少.

“一旦为脆弱的部分安装了第一个机器人,我们就可以真正利用更多的机器人自动机,这一点变得非常明显,”欧文斯说。 “机器人远远超出了我们最初的预期,而且在我们继续面临劳动力短缺的情况下,坦率地说,我相信机器人将我们从可能不存在的情况中拯救出来。”

随着第一台机器人的成功,后续安装的步伐也很稳定。安装机器人用了 10 年时间,然后随着商业和经济的不断改善,仅用了四年时间就达到了最近安装的 200 th 机器人。

当机会出现时,HPM 继续购买状况良好的二手 ABB 机器人,尽管越来越多的新机器人加入了车队。事实上,自 2015 年 #147 以来添加的每个机器人都是新的。

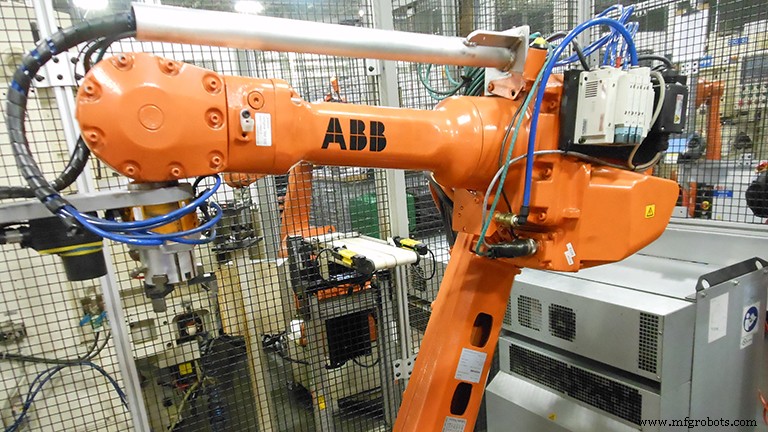

HPM 的安装基础包括一系列 ABB 中小型六轴机器人、一个 Delta 机器人和几个最近添加的 SCARA 模型。与 350 名员工一起,自动化投资得到了充分利用,每周 5 到 6 天运行三班倒。

“我们的公司总部在日本,”亚当斯说。 “一旦他们看到机器人的表现和快速的投资回报,他们就非常支持我们的机器人议程。”

一些新的和使用过的机器人是来自密歇根州奥本山的 ABB Robotics 的 ABB Foundry Prime。它们是 IP67 等级的模型,具有良好的密封连接,可以保护机器人的内部工作免受精细、锋利的金属的影响漂浮在植物大气中的粉末。 HPM 地板上的许多标准 IP65 级机器人模型坚固耐用,能够承受多尘环境。

持续扩张

通过复制现有应用程序并将自动化扩展到设施中的其他功能,支持了 HPM 机器人的普及。

在安装了第一个机器人来处理最易碎产品的压片机后,Adams 和他的团队依次自动从其他压片机中取出压片。该过程的一部分是将每个零件放在秤上以验证其完整性。验证后,将零件放置在通往熔炉的传送带上。

从而提高了劳动效率,并且在机器人灵巧的触摸下,较不脆弱的零件的报废率从最初的 7% 下降到相同的 0.5%。

在传送带的末端,零件被放置在烧结托盘上,填充后,将其放入熔炉中进行硬化处理。这种装炉过程成为自动化的第二个主要功能。

以一定的速度继续,然后安装机器人将零件从托盘上取下并放在托盘上,同时还在每个托盘层之间插入分隔器。

“随着我们对机器人的熟悉程度越来越高,我们采用了所学知识并在设施周围复制了应用程序,”Adams 说。 “编程变得更加容易,在生产线安装的最后一天,我们会调整现有程序,复制和粘贴,然后我们在几个小时内就可以启动并运行。”

ABB 的离线仿真和编程软件 RobotStudio 成为加速 HPM 越来越多地采用机器人技术的宝贵工具。基于 ABB VirtualController(在生产中运行机器人的真实软件的精确副本)构建,RobotStudio 使用与车间使用的机器人程序和配置文件相同的机器人程序和配置文件执行逼真的模拟。借助 RobotStudio,Adams 能够在将机器人集成到特定操作中之前设计最佳单元布局并验证其性能。

“这是有史以来最好的软件,”亚当斯说。 “它在为新应用程序创建系统和复制我们已经在工厂其他区域安装的系统方面都节省了时间和金钱。”

视觉介绍

复制的相对简单性只有在某个应用程序已在车间安装和改进后才存在。新应用程序通常更具挑战性。经过 18 个月并成功集成了 6 个压印机器人后,HPM 有信心采用视觉技术,在当时(2006 年)处于起步阶段,以机器人自动化复杂的压印或压制操作。

零件从熔炉中出来后,它们通常会翘曲,这需要将它们放入压力机中,将它们压回到笔直或平坦的状态。许多零件具有键槽或齿,需要将所有方面精确对齐放置在模具中。在机器人出现之前,正在成型的零件由一个硬自动化系统处理,该系统具有许多不同的产品变化,需要频繁、耗时的转换。转换时间如此之长,以至于 250 个产品批次的备份很常见,每个批次大约有 100 个零件。

使用具有视觉功能的机器人,无需停机。机器人能够从一组不同的零件中识别零件,将其拾取、径向定位并准确定位在压制件中。

由于视觉系统需要与最新的机器人技术相结合,这是格林斯堡工厂安装的第一台新的 ABB 机器人。在它启动并运行后不久,又为同一应用购买了两个新机器人。

“在安装硬币站机器人之前,压制人员每天都在工作,”亚当斯说。 “在安装第一台视觉机器人六个月后,没有更多的备份,员工们周末休息了!”

远景

HPM 在最后一个自动化的主要流程中再次使用了视觉技术,即对已送出进行专业热处理的零件进行卸垛。尽管这些零件被整齐地放置在托盘上的分层上,但它们返回时相对杂乱无章,难以拆开。具有集成视觉功能的 ABB 机器人能够找到零件并牢牢抓住它们,从而安全地卸下托盘。

“这是 ABB 机器人的独特功能之一,”帮助集成各种视觉系统的 CIM Systems 总裁 Dave Fox 说。 “这些零件在滑道上确实迷失了方向,不是整齐排列,有些是倒置的。典型的六轴机器人会出现各种奇点问题,进入无法再移动的位置。但 ABB 机器人使用先进的奇点避免功能能够找到零件,抓住它们并将它们安全地放置在传送带上,不会错过任何一个节拍。”

用于质量检测的 SCARA 机器人

毫不奇怪,最近对一种更有效的气门导管检查系统的搜索导致了机器人的出现,在这种情况下,一组 ABB SCARA(选择性合规装配机器人臂)模型通常用于小零件装配和材料处理。

HPM 协议要求对所有气门导管进行 100% 检查,鉴于必须测试的零件种类繁多,这是一项艰巨的任务:30 种不同的尺寸变化,每个零件有 16 个检测点。由于盛行的硬自动化测试系统无法充分跟上体积,Adams 开始寻找更好的系统。

在查看了各种选项后,所有这些选项都有太多的移动部件并且需要复杂的工程设计,Fox 建议围绕 SCARA 机器人设计一个系统,ABB 于 2016 年将其添加到其产品组合中。它们当然足够快,具有很好的可重复性,并且具有占地面积小,安装方式不受阻碍,适合狭小空间。

设计了一个相对简单的系统,由三个 SCARA 机器人从料斗传送带上拾取单个阀门导向装置,并将它们呈现给视觉相机和一个固定的“比较器”,以访问 16 个检测点所需的各种角度。通过的零件被放置在一个传送带上,未通过的零件被放置在废品箱中。

该系统能够灵活地灵活处理每个不同的零件变化,并以类似的方式轻松地进行检查,该系统能够每两秒检查一次零件,比以前的方法快 30%。由于运动仅限于短距离且零件非常轻,因此六轴机器人的工作效率不如时尚、范围有限的 SCARA。

“SCARA 是 ABB 产品组合的重要补充。如果没有这种解决方案,日立可能不得不寻求另一种技术来进行零件检测,”Fox 说。 “能够为机器人找到另一个应用程序真是太好了,尽管这不是我想到的第一个选项。”

CIM 系统始终存在

从安装在 HPM 的第一个机器人到现在,无论是在前台还是在后台,一直存在的一个常数是 CIM Systems。需要时随时可用,CIM 为 HPM 设置了新的和使用过的机器人,帮助编程和排除故障,也许最重要的是,教会了 HPM 员工自己做很多事情。

当 HPM 通过视觉或其他方式将机器人集成到新应用程序中时,CIM 会进行设置和编程,始终注意分享他们的专业知识,包括使用 RobotStudio。在 HPM 的机器人采购时间线偶尔停顿期间,CIM 可用于更新程序、为旧型号寻找难以捉摸的备件,或提供有关使用不同年份的机器人的建议。

“当我们遇到每个不同的流程时,我们让 CIM 进行初始集成和编程。一旦我们开始在整个工厂复制流程,我们就已经学到了足够的知识,可以自己做很多事情,”亚当斯说。 “由于与 ABB 的密切关系,Dave Fox 总是知道新技术何时出现,哪些机器人最适合我们的各种应用。我们从 CIM Systems 获得的支持和 ABB 的服务是一个理想的组合。”

凭借如此长期的合作关系,毫不奇怪,当第一台机器人于 2017 年在 ABB 位于奥本山的美国制造工厂下线时,它是由 HPM 的 CIM 委托的。独一无二的 IRB 2400 机器人在工厂被定制为红色、白色和蓝色,并位于 HPM 工厂的显眼位置,执行检查和码垛任务。

“我们很高兴能够为 HPM 采购第一台美国制造的机器人,”Fox 说。 “这一点尤其重要,因为印第安纳州工厂拥有 HPM 全球众多设施中最灵活的自动机。”

支持其他 HPM 设施

HPM 在日本的企业管理层注意到 Greensburg 团队在机器人方面取得的重大生产力提升,并于 2017 年指派 Adams 和 Owens 领导“全球机器人”计划,以支持全球其他日立粉末金属工厂扩大对机器人的使用.

为期两年的计划已过中点,即使其他国家/地区的劳动力成本较低,附属公司也开始显着提高生产力。

Adams 在 HPM 设置了 ABB 的远程监控功能,因此他或他的团队成员可以查看机器人的运行情况,并在工厂外的任何地方通过笔记本电脑、平板电脑或智能手机解决大多数问题。借助更新的机器人,HPM 希望利用 ABB Ability Connected Services(ABB 的统一、跨行业、数字化产品)从任何位置提供有关机器人状态和性能的实时数据。

未来计划

HPM 的持续使命包括通过机器人自动化改善其运营。

“在可预见的未来,我们预计将以每年 10% 的速度增长,我们必须尽一切努力保持竞争力,”欧文斯说。 “我们正在研究能够为电动汽车制造哪些传动部件,并将目光投向重型设备等非汽车领域,在这些领域,粉末金属可能能够以更低的成本替代由其他材料制成的部件。”

“我当然预计机器人安装的步伐将保持稳定甚至增加,”欧文斯说。

有关 Hitachi Powdered Metals (USA) Inc. 的信息,请访问 www.hitachi-pm.us 或致电 812-663-5058。有关 CIM Systems Inc. 的信息,请访问 www.cimrobotics.com 或致电 317-773-5600。有关 ABB Robotics 的信息,请访问 www.abb.com/robotics 或致电 248-391-9000。

自动化控制系统