什么是成型?成型工艺的类型 [Notes &PDF]

成型是现代工程中重要的制造技术之一。我们日常生活中使用的几乎许多物品都是通过成型方法或工艺制造的。

例如圆珠笔中使用的球、液压和气动阀、牙膏容器、烹饪容器、链条、风扇叶片 等。

金属成型因其成本效益、改善机械性能、高强度、提高生产率和节省材料等积极优势而在全球范围内得到广泛应用。

成型已在航空航天、汽车、国防等诸多领域得到应用。

典型的汽车使用成型方法制造的轮辋、车身、底盘、阀门等零件。

在本文中,我们将研究什么是成型以及什么是不同类型的成型工艺 ?详细地。接下来,我们还将看到优点、缺点和应用 .

形成过程历史

公元前 8,700 年左右在伊拉克北部发现了一个铜吊坠,这已被确定为第一个已知的工业金属开采和加工作业。早在公元前 4000-5000 年,美洲的密歇根湖就有铜矿开采的记录。

随着时间的推移,金属对其各自的文明越来越重要,成为建筑运营的必要条件,金属加工成为社会的重要组成部分。

使用金属的艺术现在涵盖了广泛的专业和行业。

金属成型和成型是许多人的专业。自古以来,技术已经有了长足的发展,现在大部分的金属成型都是由机器完成的。

例如,滚压成型是使用高质量的滚压成型设备完成的。滚压成型是将连续的金属带材弯曲成一定形状的方法。

滚压成型机由一系列轧辊组成,这些轧辊以连续运动将金属弯曲成形。每对轧辊(也称为绞线)仅弯曲一小部分金属。金属经过轧制,直到满足要求。

金属加工的演变可以在轧辊艺术中看到。滚压成型机和其他滚压成型设备的使用是金属加工行业如何随着时间推移而进步的例子。

什么是成型工艺?

金属成型是通过施加压缩力、弯曲力或剪切力、拉伸力或所有这些力的组合,在不添加或移除材料的情况下使材料塑性变形来制造所需形状部件的过程。

成型工艺类型

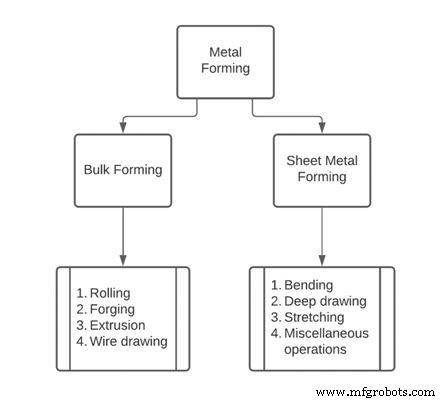

成型工艺分为两组; 整体成型和钣金成型 .

此外,成型过程的详细分类如您在上面的布局中所见。

现在我们将详细了解所有类型。

#1。散装成型

散装成型是一种生产材料大体积产品的方法,其表面积小于体积比 .

在这里,为了完成加工,需要处理拉力、压缩力、剪切力或任何两者的组合。

它是在具有一套工具和模具的机械中进行的。工具和模具本身的使用让我们明白,模具与要生产的输出具有相同的形状,并且将工具压在模具上以在材料上生成形状。

批量成型涉及轧制、锻造、挤压、拉拔等工序。

1.1 滚动

轧制是一种典型的成型工艺,用于制造棒材、板材和板材等半成品,以及角钢、U型材和型材等成品。热轧和冷轧均可。

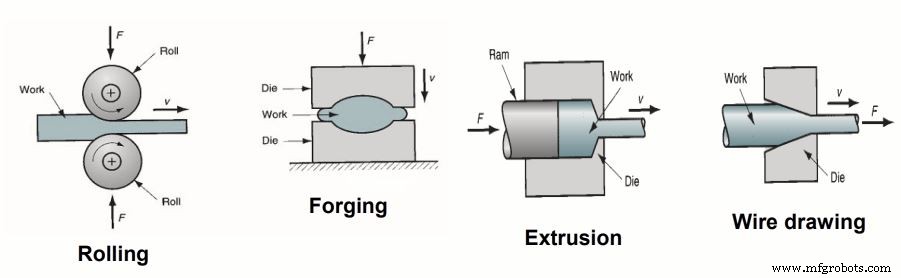

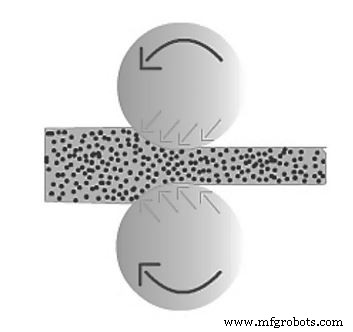

在这个过程中,板坯形式的坯料在两个反向旋转的轧辊之间被压缩,从而减小了坯料的厚度并将其加工成新的形状。旋转的辊子将板坯拉入空间并压缩它。最终产品是缩小后的坯料。

随着时间的推移,为了生产不同形状的物品,各种轧机已经发展起来。下面分别介绍。

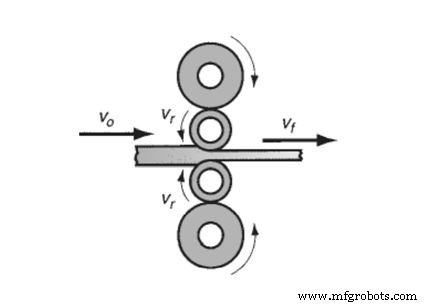

1.2 二辊轧机

两辊轧机由一个三个独立的机架构成,两个水平轧辊一个在另一个之上。

在这种类型的磨机中,一个或两个辊子都是可调节的。金属在运行过程中通过两个以相同速度但不同方向旋转的辊子之间。

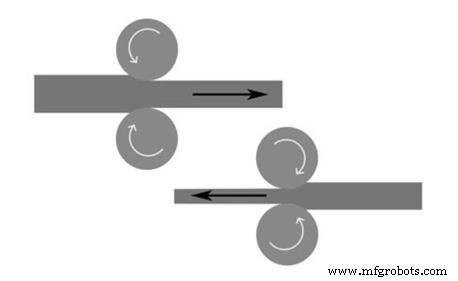

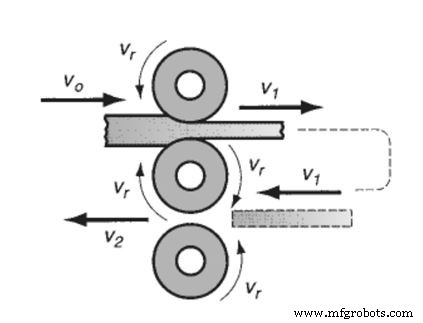

1.3 三辊轧机

在三辊轧机的情况下,有三个轧辊,一个在另一个之上。一次将使用两卷。在这种情况下,滚动方向不会改变。

一旦顶部的两个辊子被用于第一次压下,板材将被重新定位到底部的两个辊子上以进行进一步的压下。重复此循环,直到达到所需的减少量。

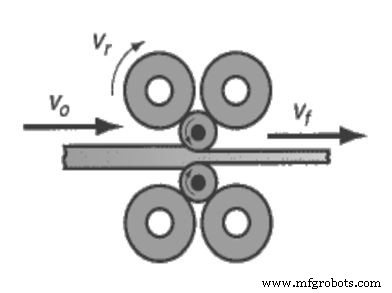

1.4 四辊轧机

四辊轧机由两个用来减薄的小辊和两个用来支撑小辊的大支承辊组成。

由于短辊使卷纸接触面积减少,所需的轧制力也降低了。

当纸张在它们之间通过时,需要大的支撑辊来减少小辊的弹性变形。

1.5簇磨

簇磨机由两个操作辊和四个或更多支撑辊组成。

所需的支撑或支撑辊的数量取决于工作(小直径)辊所需的支撑量。集束式轧机通常用于冷轧作业。

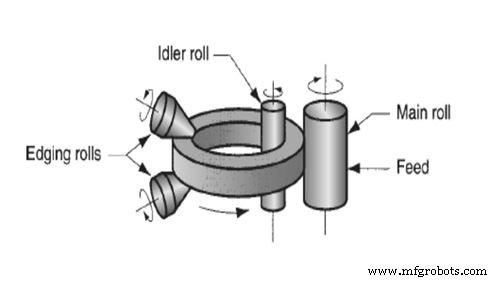

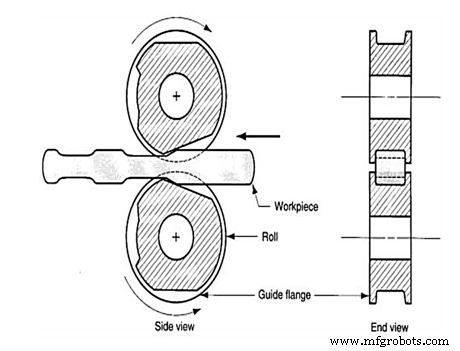

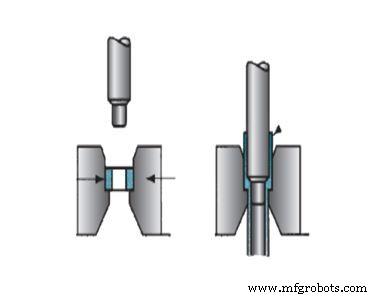

1.6 环轧

环轧是一种将较小直径的厚壁环部件轧制成较大直径的薄壁环的成型方法。

随着厚壁环被压缩,变形材料伸长,导致环的直径增加。

1.7 锻造

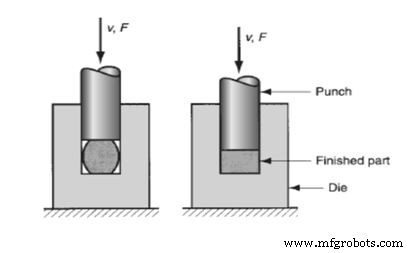

锻造是一种批量成型方法,其中使用称为模具和冲头的一对工具将压缩力和拉伸力施加到工件或钢坯以将其制造成最终产品。

开模或闭模均可用于锻造。在大多数情况下,自由锻造用于将原材料成型为适合后期成型或机加工的形状。

在这个过程中,坯料在两个模具之间被压缩。模具包含将在最终产品上生成的成形轮廓。在一对模具之间对坯料进行压缩,使坯料具有形状,从而获得最终产品。

1.7.1 自由锻造

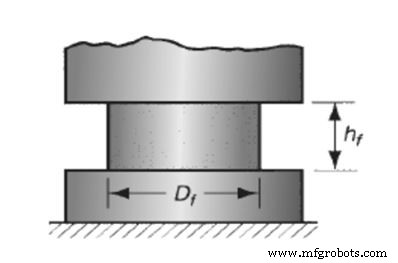

对于拉深、减薄等操作,开放式模锻是用一对平面模具完成的。

开放式模锻是各种行业中的一项重要技术。

它可以对金属进行粗加工和精加工,尤其是钢和钢合金。它需要一个侧面开口的模具,以允许工件在受到撞击时以横向方式自由移动。这种设计还可以锻造非常大的工件。

1.7.2 闭式模锻

闭式模锻是通过将原材料坯料压缩到两个成型模具之间产生的腔中来完成的。

模腔的形状是通过成型产品来实现的。闭模成型用于制作阀门零件、泵零件、小齿轮、连杆、扳手等物品。

1.7.3 硬币

压印过程是对原材料表面施加压缩应力,以便通过压花冲头赋予独特的形状。

例如印刷的金属硬币和纪念章。

1.7.4 印象模锻

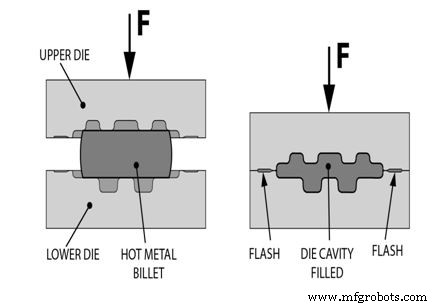

在压模锻造中,模具表面具有在压缩过程中赋予工件的形状,极大地限制了金属流动。模具印模外的额外变形材料称为飞边。这将在稍后删除。

压模锻造无法生产具有严格公差的产品。

为了达到所需的精度,通常需要机加工。

锻造过程产生了物品的基本形状,并在零件的那些需要精密精加工的部分(例如孔和螺纹)上进行了进一步的加工。

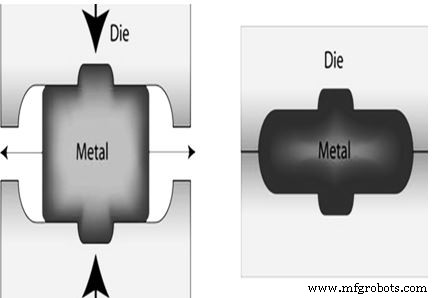

1.7.5 无闪光锻造

在无飞边锻造技术中,无飞边锻造工件完全被限制在模具内,不产生飞边。必须精确管理初始工件的使用量,使其与模腔的体积相匹配。

这种无飞边锻造技术适用于制造基本和对称的零件几何形状,以及加工材料,如铝、镁及其合金。

1.7.6 辊锻

滚锻是一种成型方法,用于通过将圆柱形或矩形棒穿过一组相对的滚子来减小横截面,这些滚子具有与成品的所需形状相关的匹配凹槽。虽然它也结合了轧制和锻造,但它被归类为锻造作业。

在这个过程中,滚子部分地根据变形程度旋转。与加工相同产品相比,滚锻产品通常更坚固,并具有所需的晶粒结构。

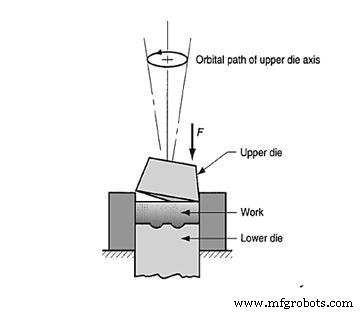

1.7.7 轨道锻造

在轨道锻造中,在这种方法中,通过同步轧制并推入工件的锥形顶模将形状赋予材料。下模用于支撑工作。

由于锥体的倾斜轴,在成型过程的任何一点都只有一小部分工件表面受到挤压。

随着较高的模具转动,受压缩的区域会循环。在成型的任何步骤中,部分应变接触导致的压力负载需求显着降低。

1.7.8 等温锻造

等温锻造是一种热锻技术,其中工件在成型过程中保持在高温。锻模同样保持在相同的高温下。通过消除与冷模具表面接触的工件的冷度,金属更容易流动,所需的力也降低了。

该技术比传统锻造成本更高,通常用于难以锻造的金属,如钛、超合金和复杂的部件形式。为避免模具材料快速氧化,操作在真空或惰性环境中进行。

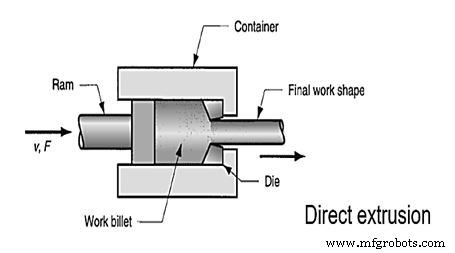

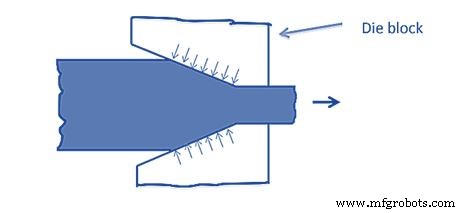

1.8 挤压

挤压是一种整体成型工艺,包括通过模具孔强制或压缩工作金属以产生所需的横截面形状。

挤压通常分为两种工作方式。一种为直接或正向挤压,另一种为间接或反向挤压。

1.8.1 直接或正向挤压

在直接挤压中,首先将金属坯料装入容器中。容器具有成型轮廓的模孔。然后用柱塞迫使金属坯料通过模孔以生产制品。

挤压产品包括管、罐、杯、小齿轮、轴等。

钢坯的某些部分始终保留在每次挤压结束时,称为对接。

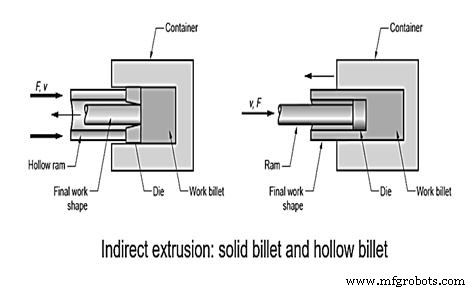

1.8.2 间接或反向挤压

模具不是安装在容器上,而是安装在柱塞上。金属在被柱塞压缩时以与柱塞运动相反的方向流过柱塞侧的模孔。

由于坯料和容器之间没有相对运动,因此接触处没有摩擦力,因此柱塞力小于直接挤压。

1.9 拉丝:

拉丝工艺是将棒材通过减小直径和拉伸长度以拉力制成小直径线材。

拉丝用于制作音乐弦乐。管图可用于制作无缝管。

在此过程中,将棒或棒从模具孔中拉出,以形成所需厚度的线材,从而减少它们的横截面积。

2.冲击挤压

冲击挤压总是以冷态进行。后向冲击挤压允许非常薄的壁。例如制造牙膏管或电池盒。

它以更快的速度和更短的行程完成。冲击压力,而不是施加压力,用于通过模具挤出坯料。但是,冲击可以通过向前或向后挤压或两者结合来完成。

2.1 静压挤压

在静压挤压技术中,坯料在过程中被容器内的流体包围,流体受到柱塞向前运动的压力。由于流体,容器内部没有摩擦,模孔处的摩擦最小。在高温下工作时必须使用特殊的流体和方法。

当材料上有静水压力且没有摩擦时,材料的延展性会提高。因此,这种方法可用于对于传统挤压工艺而言过于脆弱的金属。

该方法适用于韧性金属,可以想象得到较大的压下率。

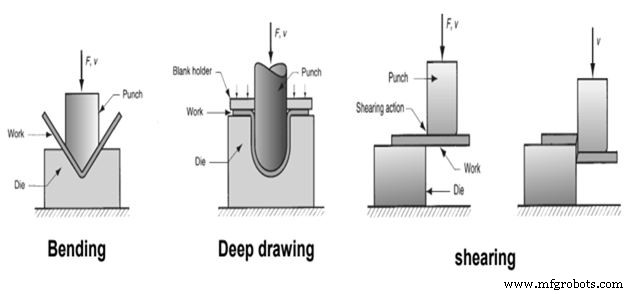

#2。钣金成型

钣金成型涉及使用一组工具施加拉伸力和剪切力以将板材、板材和带材制造成所需的可能形状。冲头和模具在制造过程中用作工具。

钣金成型与操作相关;弯曲、拉伸、剪切、落料和冲孔来生产材料。

板材成型方法采用深拉、切割、弯曲、卷边、翻边、卷边、拉伸成型/拉伸、冲压等塑料板材变形技术。

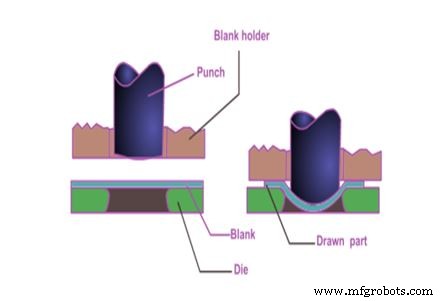

2.1 拉深:

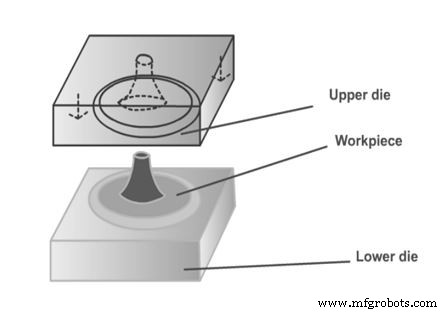

拉深是一种钣金工艺,在不改变其厚度的情况下,利用拉伸和压缩力将钣金压制成空心杯形。

在此过程中,将片材放置在模具开口上并用冲头推入其中。压边板用于将板材平放在模具表面上。

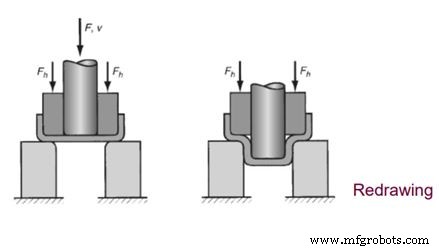

在许多情况下,创建该零件所需的更改将是巨大的(拉伸比非常高)。在这种情况下,零件的完全成型需要不止一个深拉步骤。

完成绘图操作所需的任何其他绘图步骤都称为重绘。

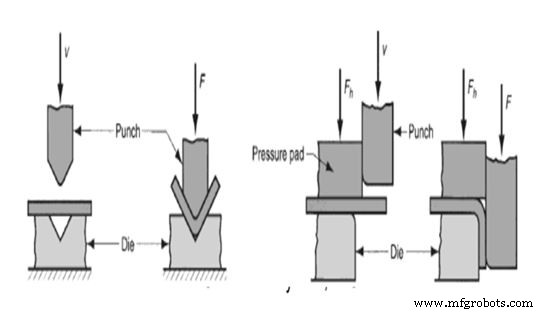

2.2 板材折弯:

板料弯曲定义为金属围绕直轴变形。在弯曲操作期间,中性面内边缘上的金属被压缩,而中性面外边缘上的金属被拉伸。钣金的厚度不会因为弯曲而改变。

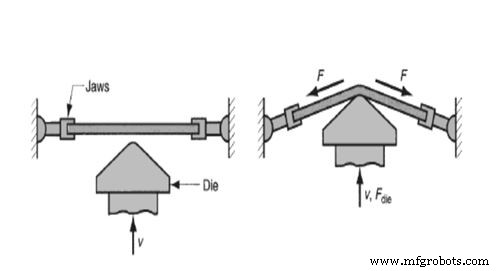

2.3 拉伸或拉伸成形:

拉伸成型是一种钣金成型工艺,在该工艺中,钣金件被有意地同时拉伸和弯曲以改变其形状。

用钳口或拉珠将片材的两端夹住,然后用冲床拉伸,使片材受到高于其屈服强度的应力,并将其加工成所需的形状。

当应力释放时,金属已经发生塑性变形。拉伸和弯曲的综合影响导致零件的回弹率较低。

金属成型工艺视频讲座:

金属成型工艺的应用:

金属成型技术用于生产无缝管、棒和涡轮环。它还用于制造水泥窑。

这种成型工艺可用于为汽车制造轴承、板材、钢板和众多部件。

这种方法也用于制造导弹和飞机部件,也用于制造铰链、螺栓和钉子。

金属成型工艺的优势:

成型工艺的以下优点是 如下:

- 强度更高的文章。

- 材料浪费极少。

- 可以制造更小的高强度部件。

- 所生产的物品尺寸准确。

- 成型速度均匀。

- 出色的表面光洁度。

- 与传统金属去除方法相比,加工时间更短。

- 改善机械性能。

金属成型工艺的缺点:

成型工艺有以下缺点 如下:

- 对Power的要求很高。

- 对机械力的要求很高。

- 加工材料的应变硬化是对成形量的限制。

- 在此过程中无法制造脆性材料。

- 在金属成型中有时也会使用热处理工艺。

工业技术