门控系统——定义、功能、类型、图表

什么是门控系统

术语门 被定义为 channels 之一 这实际上在模具型腔中导致 ,以及术语门控或门控系统 指熔融金属通过其输送到模具型腔的所有通道。

门控系统的功能

门控系统的功能 是 :

- 提供连续、均匀的熔融金属进料 , 对模腔的湍流尽可能小。过度湍流会导致吸入空气和形成浮渣。

- 提供铸件 液态金属 在最佳位置实现适当的定向凝固和最佳的进料缩孔。

- 填充 熔融金属的模腔 在尽可能短的篇幅中避免温度梯度。

- 提供最少的多余金属 在大门和立管。另一方面,金属进入率不足会导致铸件出现许多缺陷。

- 为了防止侵蚀 的模具壁。

- 防止结渣 , 沙子 和其他外来粒子 从进入模具。

门控系统

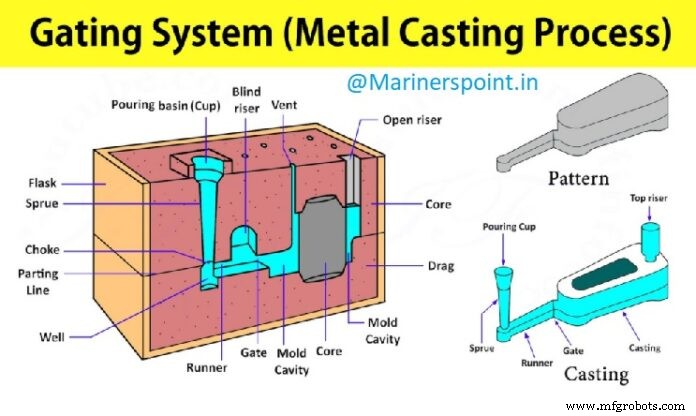

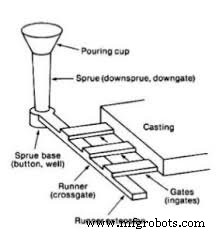

浇注系统通常由 (1) 浇注盆组成 , (2) 浇道 , (3)跑步者 , 和 (4) 流 –关门 .如图 11.85 所示。

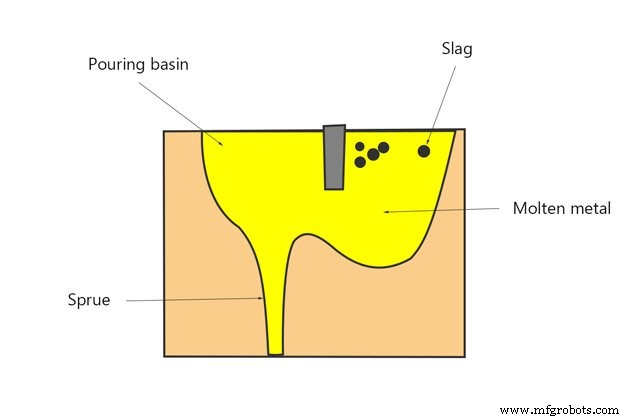

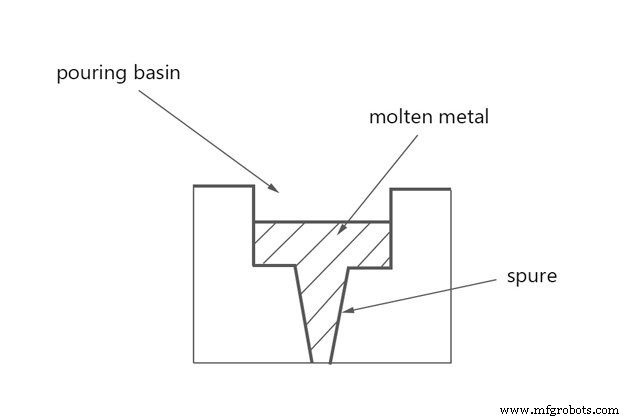

1。浇注盆

浇盆: – 浇口系统的这一部分是在模具顶部或顶部制造的。有时,漏斗形 用作浇注盆的开口位于上型浇口的顶部。浇注盆的主要目的是引导金属从钢包流向浇口,帮助维持所需的液态金属流动速率,并减少浇口入口处的湍流和涡流。

盆应做得足够大,并应放置在靠近成型箱边缘的位置,以便快速填充模具。此外,它必须足够深以减少涡流的形成,并在整个浇注操作期间保持充分,以补偿金属收缩或收缩。

2。浇道

浇道: 垂直通道 穿过上型管并将浇注盆与流道或浇口连接起来的称为浇道。

浇口的横截面可以是正方形、矩形或圆形。浇口通常向下逐渐变细,以避免吸入空气和金属损坏。直径达 20 毫米的浇道截面为圆形,而较大的浇道通常为矩形。圆形浇道具有最小的暴露于冷却的表面,并且对金属流动的阻力最小。在矩形浇道中,吸入和湍流最小化。

3。亚军

赛跑者: 在大型铸件中,熔融金属通常通过称为流道的通道从浇道底部输送到型腔周围的几个浇口。流道通常在下型中是首选,但有时它可能位于上型中,具体取决于铸件的形状。它应该被简化以避免吸入和湍流。

4.大门

大门: 门是通道 熔融金属通过它从流道流到模腔。浇口的位置和尺寸的布置使得它们能够以与凝固速率一致的速率将液态金属送入铸件。浇口不应有锋利的边缘,因为它们可能会在熔融金属通过时破裂,因此砂粒可能与液态金属一起进入模腔。但是,浇口应位于易于拆卸且不会损坏铸件的位置。

浇注系统的类型

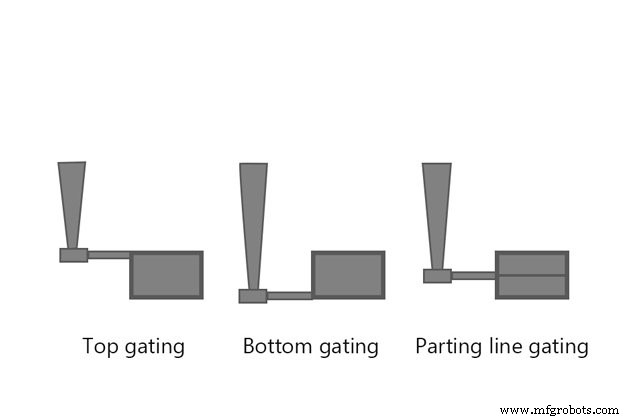

根据它们在模具型腔中的位置,浇口可大致分为 (1) 顶浇口 , (2) 分界线浇口 , 和 (3) 底部选通 .铸造过程中不同类型的浇注系统有:

顶门

在顶部浇注系统 ,来自浇注盆的熔融金属直接向下流动 进去。由干沙或陶瓷材料制成的过滤器主要用于浇注盆,以控制金属流动并只允许干净的金属进入。

对于轻型铸件,称为楔形浇口的楔形浇口 可以提供。对于大型铸铁件,使用铅笔门。在这种类型的浇口中,浇口由从浇注杯进料的一系列狭缝组成。它确实控制了金属流动的速率,因为熔融金属的重量被平均分配到其各个狭缝或分支中,从而在很大程度上减少了头部的有效重量。此外,炉渣(或浮渣)从浇口上方的浇注杯中的液态金属中去除。

在指门 ,楔形浇口的修改,金属再次被允许在多个流中到达。环形浇口利用型芯来打破金属液的下落,将模具中的金属液输送到适当的位置,同时保留熔渣。

顶部浇口的优势 是所有金属都从顶部进入铸件,因此最热的金属会停留在铸件的顶部。结果,获得了有利于朝向位于铸件顶部的冒口定向凝固的适当温度梯度。门本身可以用作立管。 顶部门控的缺点 系统 是金属坠落对模具的侵蚀。因此,模具型腔应该足够坚硬和坚固以抵抗冲击。

分隔门

在分界线浇口 ,液态金属从模具侧面进入模具型腔,与模具接头或分型线处于同一水平。在分型线沿铸件水平方向设置浇口的布置允许使用可以有效捕获任何熔渣、污垢或沙子的装置,这些熔渣、污垢或沙子与金属一起沿着浇道向下流动。

撇渣门

在略读门 ,任何比母材轻的异物都会通过撇渣门的垂直通道上升并因此被捕获。分型线浇口带有撇渣器和扼流圈,用于捕获模具中的熔渣和异物,并作为控制金属流动速率的限制。

另一种有效的捕渣方法是使用带有漩涡流道的撇渣闸门,通常称为漩涡闸门 .由于漩涡作用,炉渣从漩涡门上升的中心到达中心。带有收缩阀芯的浇口具有集渣器或熔渣器的双重功能,并作为金属容器在铸件收缩时供给铸件。

分型线浇口构造非常简单 ,并且制作速度非常快 .他们产生了非常令人满意的结果 当阻力不是很深时,并且当它们可以直接送入立管时被证明是非常有利的。在这个系统中,最热的金属到达冒口,从而促进定向凝固。此外,通过浇口进入冒口可以降低铸件的清洁成本,因为不需要额外的浇口来连接模具型腔和冒口。缺点是液态金属落入模腔时会产生一些湍流。

底门

在底门 ,来自浇注盆的金属在拖槽中向下流到模腔底部。

喇叭门

喇叭门 类似于牛角。它使模具只能在上模和下模中制造;不需要“检查 ”。喇叭浇口往往会在模具型腔中产生喷泉效果。在另一种类型中,干砂芯 形成底栅。浇口在底端弯曲,形成一个用于夹渣、污垢等的集尘器。这种浇口使模具可以在两个盒子中制作。

主要优势 底浇口的优点是在浇注和防止模具腐蚀的同时将金属的湍流保持在最低限度。允许金属在模具中和型芯周围轻轻上升。然而,底门存在某些缺点 :金属在模具型腔中上升时继续失去热量。因此难以实现定向凝固。此外,立管不能放置在金属最热的大门入口附近。

选通比例

金属通过模腔的流速是浇口、流道和浇口横截面积的函数。浇注系统的尺寸特征可以用浇注比来表示。术语“门控率 ”用于描述浇口系统各部件的相对横截面积,以浇道底面积为单位,其次是总流道面积,最后是总浇口面积。

一个浇口系统有一个 1 平方厘米的浇口、一个 3 平方厘米的流道和三个浇口,每个浇口的横截面积为 1 平方厘米,浇口比为 1:3:3。浇注比揭示了总横截面是朝向模具型腔减小还是增大。因此,在铸造过程中有两种类型的浇注系统 :加压 和非加压或自由流动 像下水道系统.

加压浇注系统

加压浇注系统 模具型腔的浇口处的总横截面比浇口底部的总横截面小。因此,加压系统将具有 1:0.75:0.5、1:2:1 和 2:1:1 的比率。这提供了对系统中的液态金属加压的扼流效应。由于对于给定的金属流速,该系统的体积很小,因此可以减少金属损失并提高产量。

另一方面,由于该系统保持自身充满金属并提供扼流效应,因此高金属速度可能会在连接处和拐角处以及模具型腔中引起严重的湍流。但是,这通常适用于黑色金属和黄铜。

无压浇注系统

在无压浇注系统中 , 浇口的横截面积小于流道的总面积和内浇口的总面积。使用的比率为 1 :2 :2。1:3 :3 等。因此,这种浇口系统产生较低的金属速度并允许更大的流速。结果,它减少了浇注系统中的湍流和模腔中的喷射。该系统一般适用于铝、镁等金属。

我们试图涵盖主题门控系统的所有重要部分 , 铸造过程中浇注系统的种类 及其元素。希望你喜欢这篇文章。请在下面的评论部分提供您的反馈。

工业技术