冲天炉——零件、工作原理、应用

在本文中,我们将讨论冲天炉、冲天炉的零件、冲天炉图、冲天炉中的区域、冲天炉操作。

主要目标 在冲天炉中是生产所需成分、温度和特性的铁 以最经济的方式以所需的速率。此外,与其他类型相比,该炉具有许多明显的优势,例如,操作简单 , 生产的连续性 和增加输出 加上高度的效率。

不同类型的熔炉用于不同的铸造车间,具体取决于一次熔化的金属量,以及车间内进行的工作性质。只有冲天炉 下面介绍了铸造厂用于熔化精炼生铁和废钢的方法。

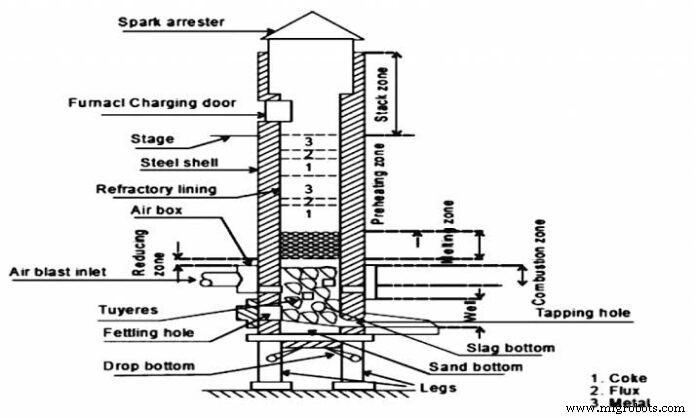

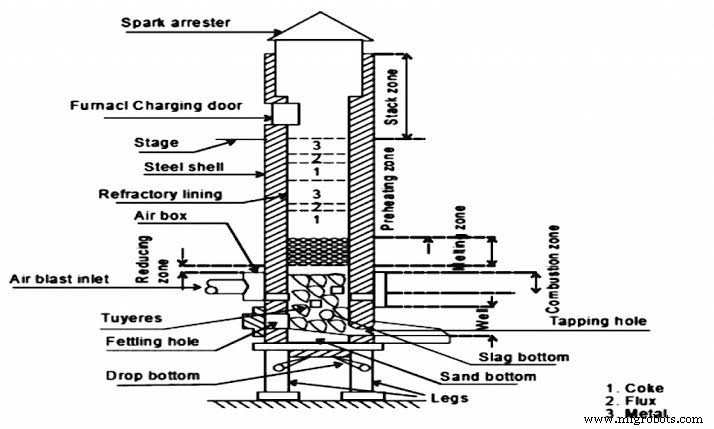

冲天炉零件

冲天炉 由一块垂直的圆柱形钢板组成,厚度为 6 至 12 毫米,内部衬有酸性耐火砖或酸。夯实粘土。所用的耐火砖或捣固粘土由氧化硅组成 酸(SiO2)和氧化铝 (Al2O3)。在遇到的温度高于上部区域的下部区域,衬里通常较厚。

外壳安装在砖砌基础或钢柱上。在大多数现代冲天炉上使用的钢柱布置中,壳的底部设有落底门,在熔体结束时可以通过该门排出碎屑,包括焦炭、炉渣等。在落底冲天炉中,工作底部由覆盖落门的型砂构成。

该底部朝向位于冲天炉前部最低点的金属出钢孔倾斜。 相反 这个水龙头孔 ,稍高于它,是另一个洞,称为渣洞 ,这使得炉渣能够被取出。

从电动鼓风机获得恒定体积的燃烧空气。空气从鼓风机通过称为风管(鼓风入口)的管道输送,首先到达外壳周围称为 windbox 的圆形夹套 然后通过一些称为 风口的开口进入熔炉 设置在冲天炉工作底部或底座上方 450 至 500 毫米的高度。

这些风口 根据冲天炉的大小,它们的数量通常为 4、6 或 8,并且它们可以安装在一行或多行中。风口总面积应约为风口水平衬里内冲天炉横截面积的五分之一至六分之一。通常风口的尺寸为 50×150 mm 或 100×300 mm。有时提供辅助风口以提高熔化效率。

排气管中设有阀门以控制空气的供应。根据冲天炉的尺寸、熔炼铁的类型和装料的密实度,中小型炉的空气压力可能为 250 毫米至 400 毫米水,而对于中小型炉,空气压力可能为 400 毫米至 850 毫米。大型熔炉。

有时会安装体积计以了解通过的空气量。熔化一吨铁所需的空气量取决于焦炭的质量和焦铁比。长期实践证明,假设使用 10 比 1 的铁和焦炭比,在冲天炉中熔化 1 吨铁需要大约 800 到 900 立方米的空气。对于较低的比率,将需要更多的空气量。

提供了一个装料门,金属、焦炭和熔剂通过该装料门被送入熔炉,根据冲天炉的尺寸,它位于风口上方 3 至 6 m 处。一个大平台或平台通常在充电门底部下方约 300 毫米处围绕冲天炉。

外壳通常延续4.5至6 m,在装料门上方形成烟囱。在炉子的顶部有一个称为火花塞的锥形帽,可防止火花出现到外面。停止的火花冷却火花,只允许烟雾从开口逸出。有时,冲天炉可能配备收集器、钳工和沉淀器,以尽量减少大气污染。

冲天炉中的区域

根据燃烧反应,整个冲天炉的竖井可分为:

坩埚区:- 它位于砂床顶部和风口底部之间。铁水在这里堆积。这也称为井 或壁炉 .

燃烧或氧化区:- 它通常位于 150 到 300 毫米 在顶部 的风口。由于在该区域发生实际燃烧,空气喷射中的所有氧气都在这里消耗。因此大量热量被释放出来,并从这里供应到其他区域。

由于硅和锰的氧化,也会放出热量。由于这种高温,温度为 1550° 至 1850°C,铸铁的熔滴涌入炉膛。在该区域发生的化学反应是:

C + O2 —–>CO2 + 热量

Si + O2 —–>SiO2 + 热量

2 Mn + O2 —–> 2 MnO2 + 热

还原区:- 它从燃烧区的顶部延伸到焦炭床的顶部。在该区域,CO2 还原为 CO,焦炭床的温度降至约 1200°C。由于还原气氛,装料免受任何氧化影响。在该区域发生的反应是:

CO2 + C(焦炭)--> 2 CO-Heat

熔化区:- 它从焦床上方的第一层金属炉料开始,一直延伸到 900 毫米的高度。该区域产生最高温度以使焦炭完全燃烧,从而使铁在这里熔化。该区域的温度约为1600°C。根据以下反应,熔融金属也会在该区域中大量吸收碳:

3 Fe + 2 CO——->Fe3C + CO2

预热区或充电区 :- 它从熔化区上方开始,一直延伸到装料门的底部。预热区包含作为焦炭、熔剂和金属交替层的冲天炉装料,它们在到达熔化区之前在约 1100°C 的温度下被预热。

堆栈区 :- 堆垛区从预热区上方延伸到冲天炉顶部。它将炉内产生的气体输送到大气中。

冲天炉容量

冲天炉的输出定义为每小时加热所获得的熔融金属吨数。冲天炉的容量(尺寸)从每小时 1 到 15 吨(甚至更多)的铁水不等。大小不仅取决于冲天炉的横截面积,还取决于焦炭消耗的强度。

但焦炭消费强度 是指单位时间内每平方米冲天炉横截面积燃烧的焦炭吨数。据观察,14 厘米的冲天炉平面面积每小时可燃烧约 1 公斤的焦炭。冲天炉直径1~2m不等,高度为直径的3~5倍。

冲天炉工作

冲天炉操作涉及的不同步骤是:

1。冲天炉的制备

准备冲天炉的第一个操作是清渣 并在上一次运行的衬里和风口周围拒绝。任何坏点或破损的砖块都用耐火粘土和硅砂或石榴石的涂抹混合物进行修复。一旦衬里的修补完成,就开始准备冲天炉的沙底。

底门被金属支柱抬起并保持在这个位置。底砂通过装料门引入,并在衬里周围和底门交叉处很好地夯实。这层沙子建在铸铁门上方 100 到 200 毫米的高度。

砂底表面从四面八方向出钢口倾斜,使熔液随时可以从冲天炉中完全排出。设有一个直径约 35 mm 的开口用于排渣,并在直径约 20 mm 的木纹周围形成一个出铁口。冲天炉在烧制前应彻底干燥。

2. 发射冲天炉

在烧制冲天炉时,在沙底点燃柴火。这应该在需要熔融金属之前 2.5 到 3 小时完成。在点燃的木头上,建造了一张焦炭床。当木材燃烧良好时,焦炭从上方分几部分倒入井中,确保焦炭也开始燃烧。

将焦炭添加到略高于风口的水平,并以低于正常吹率的速度打开鼓风以点燃焦炭。一旦燃料床顶部开始出现红点,就将额外的焦炭引入冲天炉,使其达到上排风口上方 700 至 800 毫米的高度。

焦炭床在完成到最终高度之前必须完全热。焦炭床的高度通过使用已准备好的测量棒来确定,该测量棒指示从装料门的门槛到焦炭床顶部的距离。在开始加热之前停留在砂底上的焦炭层称为床料。床中的焦炭量取决于供应到冲天炉的空气压力。

床料或焦床的高度对冲天炉操作非常重要;它会影响温度、熔化速率和化学成分。在其他条件相同的情况下,低床将产生比高床更冷的金属。

3.冲天炉充电

一旦焦炭床达到正确的高度并在整个过程中均匀点燃,生铁、焦炭和熔剂(石灰石)的交替层从装料门装入,直到冲天炉装满。合适的废料还与生铁一起添加,以控制所生产铁的化学成分。这种废料的比例通常为浇注金属总重量的 25% 至 50%。

当大量废钢与生铁一起使用时,少量(例如 2% 至 4%)的锰铁用作脱氧剂。金属装料的重量应为冲天炉每小时产量的 10% 至 15%。添加熔剂的目的是去除铁中的杂质,保护铁不被氧化,降低熔渣的熔点,增加其流动性以便于处理。除石灰石外,萤石和纯碱有时也用作助熔材料。

所需石灰石的量可能是每吨熔化的铁需要 30 至 40 公斤,或者是加入的焦炭重量的 25%。熔化的金属和加入的焦炭之间的比例取决于许多因素。因此,不可能对不同工作类别可以达到的这个比率给出明确的建议。表 11.11 仅供参考,显示了行业中良好的平均实践。更常见的是保持 10:1。这意味着需要 1 吨焦炭来熔化 10 吨铁。

4. 浸铁

冲天炉充满电到充电门后,充电应在热量中浸泡约 45 分钟。由于在此期间鼓风保持在低于正常鼓风速率(实际上保持关闭),因此装药会缓慢加热。这会导致铁被浸湿。

5. 鼓风

在浸泡期结束时,开启全喷射。在开启爆破之前,风口开口和出钢口保持关闭。在爆炸持续几分钟后,比如说大约 10 分钟,熔融金属开始在炉膛中堆积。当冲天炉中的金属开始熔化时,装料速度应等于熔化速度,以便在整个加热过程中保持炉子充满。在熔化结束时,停止充电,但继续喷射直到所有金属熔化。

6、出钢出渣

第一次敲击可以在完全鼓风打开后 40 到 50 分钟进行。在此期间,在砂床上方的炉膛中收集到足够的金属。井内积渣时,打开渣孔,将渣运出,最好放入台车内,以便于清除。熔化的金属被收集在钢包中并被运送到模具中进行浇注。重复相同的过程,直到所有金属都熔化并且操作结束。

7. 关闭冲天炉

作业结束后,关闭爆破,敲下底门下方的支柱,使底板摆动打开。这使得冲天炉的遗骸能够落到地板上或落入桶中。然后将它们淬火并从圆顶下方取出。

通常,冲天炉和高炉一样连续运行,但仅在可能需要的时间段内工作。在许多铸造厂,熔化时间不超过 4 小时,但冲天炉可以连续运行 10 小时或更长时间。

冲天炉的效率

冲天炉的热效率或熔化效率以百分比表示:

(用于预热、熔化和过热的热量)/(焦炭中的潜在热量 + Fe、Si、Mn 氧化产生的热量 + 鼓风中的热量)x 100

冲天炉的效率从 30% 到 50% 不等,具体取决于

1. 焦比或焦比,以金属燃料比的倒数百分比表示,

2. 爆破率,以及

3. 平均焦粒大小。

冲天炉的空气要求

为了使冲天炉中的燃料完全燃烧,在正常大气压和温度下,每公斤焦炭需要大约 8.4 立方米的空气。如果煤粉与焦炭的比例为 10:1,这被认为是一个令人满意的数字,那么每吨铁所需的焦炭将为 1000/10 公斤,即 100 公斤。因此,每吨熔体所需的空气量为>

8.4 x 100 =840 立方米。

考虑到泄漏等问题,供应的空气通常稍微过量,即每吨铁约 900 立方米。

冲天炉尺寸

冲天炉的主要尺寸是根据经验数据选择的。因此,冲天炉的横截面积 A. 取决于设计的小时产量,并由公式确定

A =π d^2/4 =Q/Q1 m^2

其中 d =冲天炉直径,m,Q =冲天炉设计产量,吨/小时,Q2 =每平方米横截面积的特定产量,吨/小时。通常,Q1 =6 到 8 吨/小时。

冲天炉的有效高度(从主风口轴线到装料孔下边缘的距离)取决于直径,并根据 H:d =3 到 5 的比率进行设计。

冲天炉高度直接影响熔化速度 , 油耗 以及熔融金属的温度和质量 .如果太高,焦炭可能会随着装料的下降而被压碎;如果温度太低,金属没有被加热到足够的程度,气流就会减少,冲天炉的输出也会降低。

内径 冲天炉的大小决定了消耗的焦炭量 和铁的量 每单位时间融化。已经发现14厘米?冲天炉计划区域每小时燃烧约 1 公斤焦炭。因此,假设金属燃料比为 10:1,每小时容量为 3 吨的冲天炉将需要 (3×100) 或 300 kg 焦炭/小时。因此,冲天炉面积将等于 (14×300) 或 4200 平方厘米。然后内径为

(4200×4 )/ π 的平方根

=73 厘米(大约)

冲天炉炉料

如果需要质量一致的产品,则必须仔细考虑冲天炉装料。通常,铸造工人可以使用几种等级的生铁和废料。为了达到所需的铸造金属成分,需要调整和控制这些等级。由于金属中的各种元素在重熔操作过程中会发生化学变化,因此在补炉时必须考虑其损失或收益。各种元素的损失或收益如下。

1。碳: 熔融金属在通过形成床的白炽焦炭时吸收碳。在适当控制熔化条件的情况下,预计会增加 0.15%。虽然金属的碳含量由于从焦炭中吸收而增加,但由于氧化而损失很小。

2。硅: 当铁水滴流过风口时,硅会因氧化而损失一些。损失可能是装料中存在的硅的 10%。

3。锰: 锰在熔化过程中也有与硅一起流失的趋势。损失可能是炉料中锰的 15% 到 20%。

4。硫磺: 硫是从焦炭、废钢和熔剂等中提取的。一般来说,硫含量的增加被认为约为 0.03% 至 0.05%。

5. 磷: 磷含量几乎没有损失或增加。

6。铁: 铁本身也容易被氧化和损失,但损失很小,可以假设约为 3% 到 4%。

这完全是关于冲天炉、它的区域、操作和零件。希望你喜欢这篇文章。请在下面的评论中提供您的反馈。

工业技术