切削深度均匀车削:为什么它很重要以及它是如何工作的?

均匀切割深度:为什么它很重要,它是如何工作的?

我们在 Profile Roughing 中计算切削深度的方式有了新的补充。它有什么作用?它为什么如此重要?它与标准策略有何不同?

让我们看看我们今天在做什么,让我们将其称为“恒定切割深度”,因为这就是我们告诉软件为我们执行的操作。

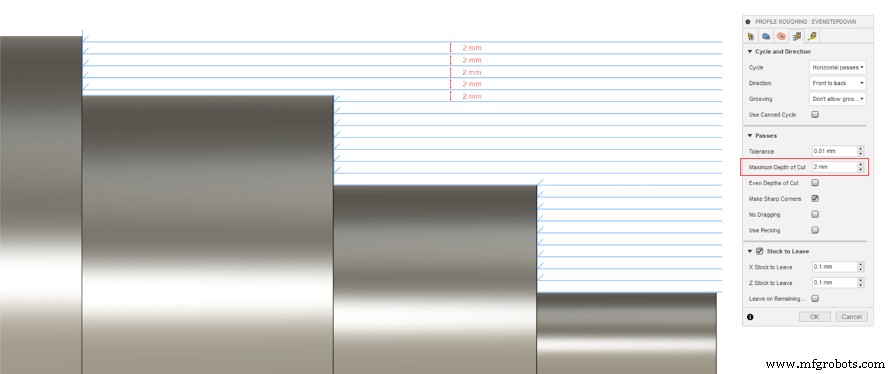

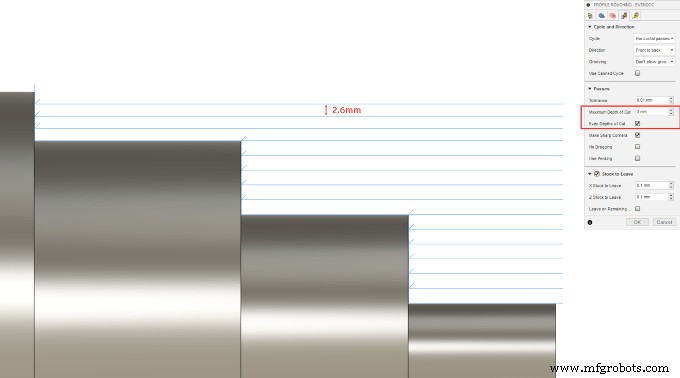

如果我们将最大切削深度设置为 2 毫米,它将应用从毛坯边界向下 2 毫米的切削,而忽略实际模型几何形状,但会为您提供预期的结果,即车削刀片的每次走刀都有可预测的递减,直到我们到达底部边界(零件的旋转中心)。

无论零件几何形状如何,此处的最大切削深度都会产生 2 毫米的路径。

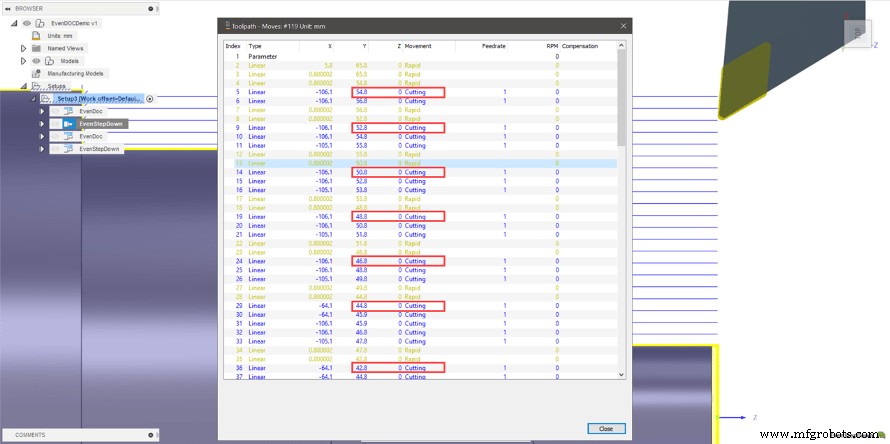

查看刀具路径移动显示每次走刀距离为 2mm。

有什么问题?

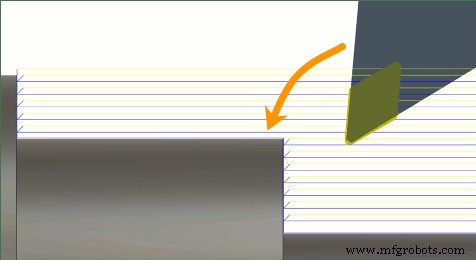

此处突出显示的那个小通道是罪魁祸首。

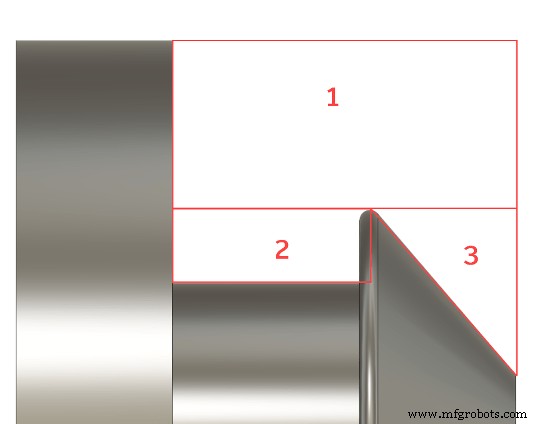

多个肩部的“恒定切削深度”

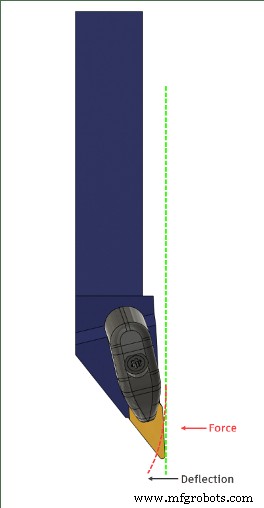

你可能会问,那个小通行证有什么问题?它根本不是一个相等的切削深度。但是,这个微小的变化预示了很多问题,我们需要在以后确定如何进行修正以获得正确的公差和表面光洁度。均匀的切削深度意味着我们具有均匀的切屑厚度、可预测的零件或刀具变形以及切削过程中的均匀散热。

为什么它很重要?

将变量保持在最低限度始终是理想的情况。最小化变量可确保快速诊断可能发生的问题。例如,如果我们在多个肩部切削相同数量的同时有较大的刀具偏转,我们可以简单地调整控制器中的刀具偏移,以考虑每个直径的偏转。如果我们有一个恒定的切削深度,这会导致一个肩部上的最终粗加工很薄,但其他两个是相等的,我们可能会仅仅基于刀具偏转而产生最终直径的波动。现在要解决我们存在可变性的问题,我们需要返回 Fusion 以更改单个直径的尺寸,使其在不影响其他两个直径的情况下达到公差。

对于像示例这样包含多个肩部的零件,我们正在研究,加工切削深度的理想方法可能并不总是一个恒定的规定数字。用户不可能负责测量每个肩部直径并计算整个零件从毛坯顶部开始的平均切削深度。

即使是深度切割也能拯救世界!

将“最大切割深度”设置为 3 毫米并启用“均匀切割深度”,生成 2.6 毫米深度以产生更可预测的结果。

那么,它是如何工作的?

简单几何

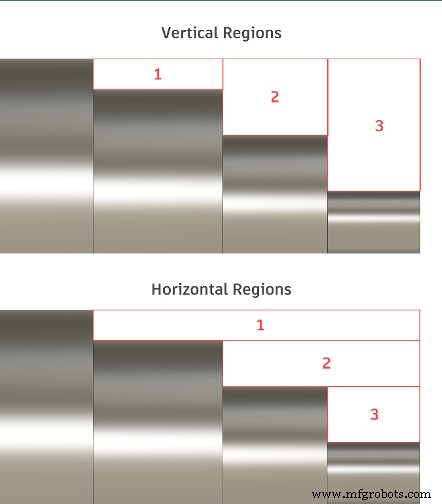

我们将每个直径分成一个“区域”,以计算每个区域的适当降幅,然后将它们合并为一个平均分布在所有宽度上的平均值。下面是两个基本示例,说明如何根据用户选择进行垂直或水平通道在算法中定义区域。对于这种情况,我们为软件提供了 3 毫米的建议“最大切割深度”。 3mm 不会像恒定切削深度那样是每次通过的精确切削深度,但不会超过这个值。该算法现在将向前看模型,并根据识别平面将其划分为多个区域,并计算每个通道的深度以使它们均匀分布。结果是每次走刀 2.6 毫米,并且肩部之间的切削条件恒定。

垂直和水平区域,简单几何

复杂几何

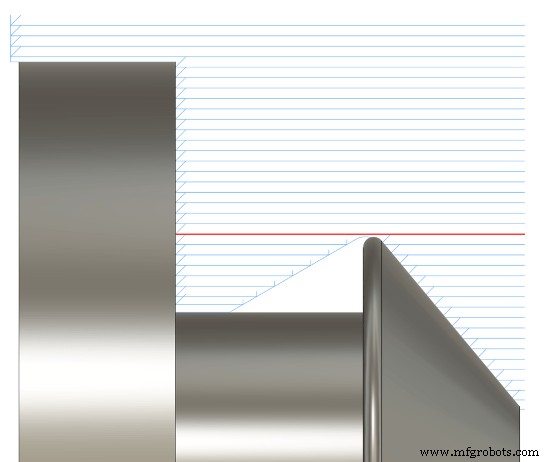

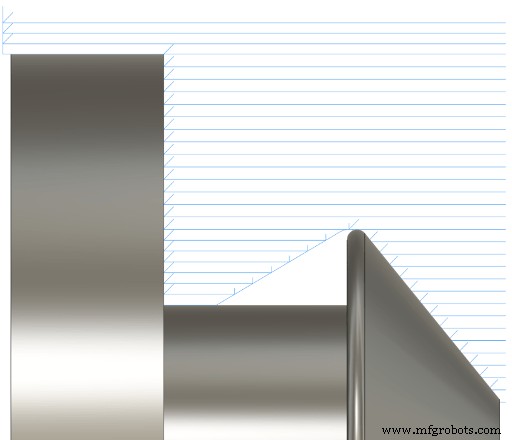

但是当零件几何形状更复杂时会发生什么?第一个更复杂几何形状的示例显示了我们可能会出现不均匀切削深度的位置。

复杂交叉点上的“恒定切割深度”显示此几何形状顶部的薄切割。

没有简单的方法可以根据平面来识别区域,我们如何定义区域来分割这部分?

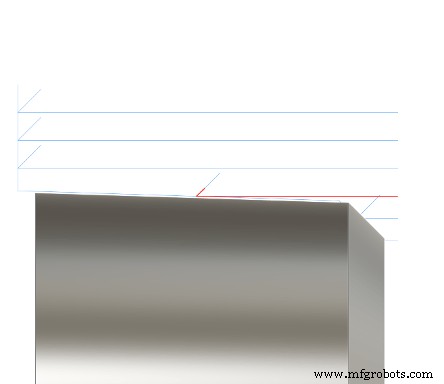

复杂交叉路口的“均匀切割深度”

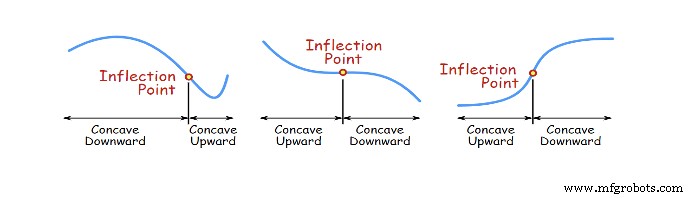

通过使用模型的拐点,我们可以确定要分割的区域,并计算复杂形状的切割深度。

斜面

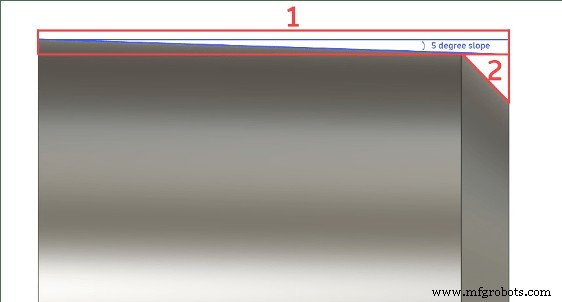

最后一种情况是斜面。对于这个例子,我们可以看一个 NPT 螺纹示例,它与轴有 5 度的锥度。该算法会将任何大于 5 度的区域视为一个区域;任何更少的东西都不会被认为是分裂区域。就像下面的锥形表面一样。

<5° 锥形表面上的“恒定切削深度”

由于没有平面来确定区域或拐点,我们无法清楚地确定什么是适当的可分割区域以实现均匀的切削深度。事实上,由于倾斜的表面,我们根本无法实现均匀的切削深度。但是,为了消除少量剩余的材料,我们可以确定一个区域的最小和最大角面。这就是为什么我们在考虑区域时建立了最大 5 度的角度。如果角度大于 5 度,则不会将其视为“平坦”区域。在下面给我们最好的结果。

>5Deg 坡度的区域

>5度锥面的“切深均匀”

接下来会发生什么?

我们从外径和内径粗加工的切削深度均匀加工开始,除了少数几种设置之外几乎所有设置组合:无拖曳、背切和残料加工(从铸件开始加工)。

我们对算法中的假设采取了一些自由,并希望为用户提供更多选择来确定。例如,最大切削深度是唯一的输入,那么最小切削深度是多少?目前,我们按地区处理。任何小于最大切削深度的平坦区域我们也不考虑区域。我们将寻求打开最小切割深度以更好地控制该值。

看看这些新的制造技术。还没用 Fusion 360,今天就试试吧。

工业技术