刀具补偿指南:什么是 G41 和 G42?

CNC加工是一门大生意。据估计,截至 2020 年,CNC 加工是一个价值 819.5 亿美元的产业,预计到 2028 年将达到 1284 亿美元。

这种增长是由对精密零件的更大需求推动的,这是技术进步和定制化的结果。更不用说航空航天、医疗和军事等行业的可持续性要求和严格标准了。

技术的融合和客户对更高公差的需求意味着精密制造商必须充分利用他们可以使用的每一种工具来满足期望。从选择合适的材料强度特性、合适的机器到合适的模具质量,公司都在全力以赴在所有零件上实现更高的精度。

一种这样的方法是使用刀具补偿。

什么是刀具补偿?

刀具补偿 (cutter comp) 或刀具直径补偿 (CDC) 允许在 CNC 机床上进行编程路径调整,以提供更高的精度并补偿机床、工具或材料特性。

通过将中心线从刀具轴移动到刀具边缘,程序可以使用几何来确定偏移方向,而不是刀具在轴上的中心点。

此过程的一个优点是相同的程序可用于不同直径的工具。它还具有可以补偿刀具尺寸、刀具磨损等问题的优点,并且可以补偿刀具偏斜。这使得刀具补偿对于质量、精度和多功能性至关重要。

刀具补偿还可以作为精度的额外保障。许多 CAD 程序会自动计算复杂零件的刀具路径。虽然这可以通过 CAD 软件准确完成,但它不允许操作员使用不同的工具来节省换刀时间。即使使用轻微磨损的工具,它也可能无法补偿工具磨损以确保准确切割零件。

刀具补偿使用刀具补偿 G 代码来定义要执行的实际偏置。这可能是刀具直径补偿或刀具半径补偿,具体取决于切削和刀具尺寸。中心线始终根据工具的半径设置 - 任何更少,工件都会被底切。

但在复杂的零件几何形状或轮廓中,刀具形状和编程可能无法以所需的精度进行切割。这就是刀具补偿的用武之地。如果切削等于或小于刀具半径,则刀具半径用作偏移量。如果刀具尺寸和所需切削量大于半径,刀具直径偏置可以利用中心线确定最佳路径。

什么时候应该使用刀具补偿?

CNC 机床运行 G 代码来确定工件的刀具路径。但通常,需要进行轻微调整以考虑变形或工具磨损。刀具补偿允许在不更换刀具或重写 G 代码的情况下进行微调。

通过手动将刀具直径添加到机器控制中,可以重新校准刀具位置。通常无需更换工具或在车厢内重新排列工具。

具有广泛轮廓或复杂几何形状的零件通常是刀具补偿的候选者。可以在工具提示的讨论中找到一个示例。因为工具提示中心的坐标往往决定了设置坐标,所以程序可能无法反映刀刃的实际坐标。如果零件尺寸影响到尖端的切割,可以使用刀具补偿。

如何使用刀具补偿

手动编程的数控机床可以有效地使用刀具补偿,这是一种无需过度更换工具和其他调整即可实现零件精度的好方法。然而,自动化数控机床也使用刀具补偿来提高精度。通过使用 G 代码,刀具补偿可以减少生产时间,纠正错误,减少人工铣削。

CNC 机器将读取 G 代码指令,以确定刀具相对于工件的位置,并根据刀具的直径获得半径。这样,操作人员可以输入刀具直径,而不是手动从偏置表计算刀具半径补偿,减少人为错误,节省时间。

以下是部分调整代码:

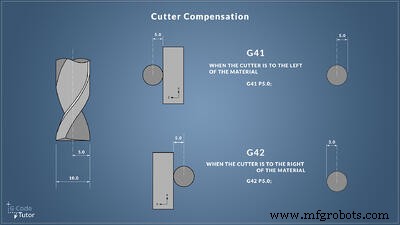

- G41 代码将允许对刀具路径左侧进行左补偿。

- G42 代码将启用刀具路径右侧的正确补偿。

- 如果 G 代码在 G 代码之后有与之关联的 D 编号代码,则偏移量将使用直径。 D 号告诉机器使用哪种刀具,CNC 机器控制使用刀具直径计算偏移量。

来源

来源

如果没有代码,编程将使用刀具的半径。这种区别使得可以使用更大的刀具进行切削,因为刀具半径补偿和偏移量可以由 CNC 机床以数学方式确定。

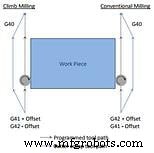

顺铣

所需的刀具补偿可能取决于机器是使用顺铣还是传统铣削。在顺铣中,切削与进给方向相同,刀尖在切削顶部撞击工件。这种方法需要较少的重新切削,因为切屑落在刀具后面。它的功耗效率也更高,工具的使用寿命延长了 50%。

顺铣常用于自动化数控机床。虽然反弹始终是一个考虑因素,但可以更轻松地工作。这种工艺可以产生更好的表面光洁度,并且需要的补偿更少。

传统铣削

大多数现代数控铣床使用顺铣。但是,如果工件需要加工硬化,因为该方法会产生热量,则可能需要进行常规铣削。它还会导致更多的刀具磨损,并且刀具会捕获大量切屑并在工作完成时对其进行重新切割。

使用传统铣削的手动 CNC 机床可以使用偏移表对刀具补偿进行编程,以解决许多问题。操作员从工具表中选择值并输入。这有助于减少手动更换工具或连续重修以完成零件规格的工作。

来源:MachMotion

来源:MachMotion

使用 Cutter Comp 的各种方法

刀具补偿的类型和用途取决于所需动作的方向。大多数 CNC 机床都允许在 X/Y 或 X/Z 轴这两个轴上进行补偿。

切削刀具半径必须垂直于切削区域。刀具补偿也可用于说明编程刀具路径与相对于刀具直径的实际刀具路径之间的差异。在这种情况下,补偿将遵循相同的刀具路径。

例如,假设使用的工具是重新磨锐的刀具,在磨锐过程中去除了 0.10 毫米直径。在这种情况下,补偿将使用实际半径和正偏移量回溯刀具路径,以补偿并去除额外的 0.10 mm。

刀具补偿也用于考虑具有较大直径的刀具。数控机床将读取实际刀具直径并用负值进行调整,以允许较大直径的刀具使用直径偏移量进行相同的切削。

自动化和监控使刀具补偿更容易

自动数控驱动机器和手动编程机器都使用刀具补偿。但是,请考虑所涉及的因素。必须使用 G41 或 G42 代码对机床进行编程,以执行补偿中所需的斜坡开始和斜坡结束运动。或者,必须遵循 G40“关闭”命令,以便在不需要的地方不会发生补偿。

虽然刀具补偿是确保零件精密度的强大工具,但手动完成时仍然容易出现人为错误。例如,操作员可以使用 P 代码编程补偿,手动告知刀具半径。

但这需要知道工具的半径,知道它处于原始状态,并了解编程要求。使用 G41 或 G42 代码,可以对 CNC 机器进行编程,以根据变量的测量值自动应用刀具补偿。这节省了时间和劳动力,并减少了使用工具表进行手动计算时出现人为错误的机会。通过自动刀具补偿,机器可以更精确地完成工作。

充分利用您的工具

利用刀具监控解决方案可以帮助精密制造商更好地了解和利用其刀具的整个生命周期,防止因灾难性故障和过度换刀导致的停机时间,并显着减少因刀具磨损而产生的废品。

制造金属零件的制造商 BC Machining 生产大量废料,以至于他们被迫以 200% 的产能运行机器,以达到生产目标。由于不了解工具何时磨损或即将损坏,BC Machining 因生产废料和更换损坏的工具而积累了大量成本。

为了防止产生废料并最大限度地延长刀具寿命,他们与 MachineMetrics 合作。阅读我们的案例研究,了解 BC Machining 如何从工具磨损中几乎消除废料,显着缩短更换时间,并每年为每台机器节省 72,000 美元。

阅读完整的案例研究。

工业技术