影响 PCB 可制造性的关键因素

作为电子产品的必备部件,印刷电路板(PCB)在实现电子产品功能方面发挥着关键作用,这导致PCB设计的重要性突显,因为PCB设计性能直接决定电子产品的功能和成本。优秀的PCB设计,能够让电子产品远离诸多问题,保证产品顺利生产,满足实际应用的所有需求。

在PCB设计的所有要素中,可制造性设计(DFM)绝对是必不可少的,因为它将PCB设计和PCB制造联系在一起,以便在电子产品的整个生命周期中及早发现并及时解决问题。在 PCB 设计阶段考虑到电子产品的可制造性会增加 PCB 设计的复杂性一直是一个神话。在电子产品设计的生命周期方面,DFM不仅可以使电子产品顺利进入自动化制造过程,节省制造过程中的人工成本,而且可以有效缩短制造生产时间,保证最终电子产品的及时完成。

PCB可制造性

由于可制造性和 PCB 设计相结合,面向制造的设计是实现高效制造、高质量和低成本的关键要素。 PCB可制造性研究范围广泛,一般可分为PCB制造和PCB组装。

• PCB 制造

就PCB制造而言,应考虑以下几个方面:PCB尺寸、PCB形状、技术轨和基准标记。一旦在PCB设计阶段未能充分考虑这些方面,除非采取额外的加工措施,否则自动贴片机可能无法接受制造的PCB板。更糟糕的是,有些板子无法通过手动焊接参与自动化制造。因此,制造周期会延长,人工成本也会上升。

一个。电路板尺寸

每个贴片机都有自己所需的 PCB 尺寸,根据每个贴片机的参数而有所不同。例如,PCBCart中贴片机接受的最大PCB尺寸为500mm*450mm,而最小PCB尺寸为30mm*30mm。这并不意味着我们不能处理小于 30mm*30mm 的 PCB 板组装,当需要更小的尺寸时,可以依赖面板。贴片机从不接受尺寸太大或太小的PCB板,只能依靠人工安装,人工成本上升,生产周期失控。因此,在PCB设计阶段,必须充分考虑自动贴装制造所设定的PCB尺寸要求,并将其控制在有效范围内。

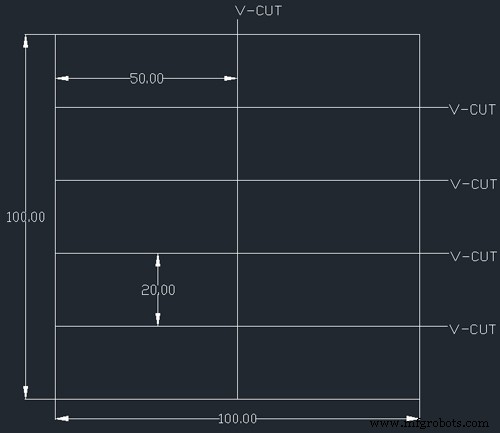

下图展示了由 EDA 软件完成的 PCB 面板设计文件。作为一个 5x2 的面板,每个正方形单元是一个单板,其尺寸为 50mm*20mm。每个单元之间的连接是通过 V-cut/V-scoring 技术实现的。在此图像中,整个正方形显示面板的最终尺寸为 100mm*100mm。根据上述面板尺寸要求,可以得出面板尺寸在可接受范围内的结论。

注意:如果您有兴趣订购面板类型的 PCB,请参阅本指南以获取 PCB 面板价格。

湾。 PCB形状

除了 PCB 尺寸外,所有贴片机对 PCB 形状也有要求。普通的PCB形状应该是长宽比最好的4:3或5:4的长方形。当PCB具有不规则形状时,必须在SMT组装之前采取额外措施,导致成本增加。为了阻止这种情况的发生,必须在 PCB 设计阶段将 PCB 设计为普通形状,以满足 SMT 要求。然而,在实际情况下很难实现。当一些电子产品的形状需要不规则时,必须使用印章孔加桥接,使最终PCB的形状具有普通的形状。组装完成后,PCB上可以省去多余的零件,既满足自动贴装的要求,又满足空间的要求。

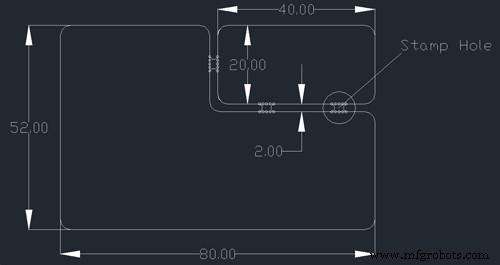

下图为通过 EDA 软件添加加工边缘的不规则形状 PCB。整板尺寸为80mm*52mm,正方形面积为实际PCB的尺寸。右上角区域尺寸为40mm*20mm,为印章孔加过桥的加工边缘。

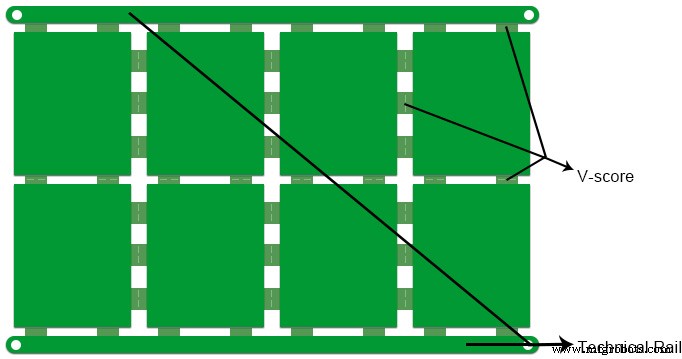

C。技术铁路

为了满足自动化制造的需求,必须在PCB上放置技术导轨来固定PCB。

在PCB设计阶段,应提前留出5mm宽的技术导轨,不留元器件和走线。通常在PCB短边放置技术导轨,但当长宽比超过80%时可以选择短边。技术导轨将在组装后作为辅助生产的角色被淘汰。

d。基准标记

对于安装了元件的PCB,应添加基准标记作为公共参考点,以确保每个组装设备都能准确确定元件位置。因此,基准标记是SMT制造的基准,是自动化制造所必需的。

元件要求2个基准标记,而PCB要求3个基准标记,应放置在PCB板边缘并覆盖所有SMT元件。基准标记与板边之间的中心距离应至少为 5mm。对于双面承载 SMT 元件的 PCB,应在两面提供基准标记。如果元件放置过于密集而无法在板上放置基准标记,则可以将它们放置在技术导轨上。

• PCB组装

PCB组装,简称PCBA,实际上是在裸PCB板上焊接元器件的过程。为了满足自动化制造的要求,PCB组装对元件封装和元件布局提出了一些要求。

一个。组件包

在PCBA设计过程中,如果元件封装不符合合适的标准,元件之间的距离太近,将不会进行自动贴装。

为获得组件的最佳封装,应使用专业的EDA设计软件,以兼容国际组件封装标准。在PCB设计过程中,鸟瞰区域不能与其他区域重叠,自动IC贴片机将能够准确识别并进行表面贴装。

湾。组件布局

元件布局是 PCB 设计中的一项重要任务,因为它的性能直接关系到 PCB 的外观和制造过程的复杂程度。

在元件布局过程中,应确定 SMD 元件和 THD 元件的组装面。在这里,我们将 PCB 的正面设置为组件 A 侧,而将背面设置为组件 B 侧。元器件布局应考虑组装形式,包括单层单封装组装、双层单封装组装、单层混合封装组装、A侧混合封装和B侧单封装组装以及A侧THD和B 面 SMD 组件。不同的装配需要不同的制造工艺和技术。因此,就元器件布局而言,应选择最优的元器件布局,使制造变得简单易行,提高整个工艺的制造效率。

此外,还需要考虑元件布局方向、元件间距、散热和元件高度等因素。

一般来说,组件方向应该保持一致。元件布局符合最短走线距离原则,有极性标记的元件极性方向应一致,无极性标记的元件应在X轴或Y轴上整齐排列。元件高度不超过4mm,元件与PCB传输方向保持90°。

为了提高元件焊接速度,方便后期检查,元件之间的间距要保持一致。同一网络内的元器件应靠近,不同网络之间应根据电压降保持安全距离。丝印和焊盘不能重叠,否则无法贴装元件。

由于 PCB 实际工作温度和电气元件热特性,应考虑散热问题。组件布局应侧重于散热,必要时应使用风扇或散热器。功率元件应选择合适的散热片,热敏元件应远离发热元件。高组件应放在低组件后面。

PCB DFM还有很多细节需要重点关注,需要在实践中积累经验。例如,高速信号PCB设计对阻抗有特殊要求,在实际制造之前应与电路板制造商讨论以确定阻抗和分层信息。对于一些小尺寸和密集走线的PCB板的制造准备,应与PCB制造商讨论最小走线宽度和过孔直径的制造能力,以保证这些PCB的顺利制造。

从 PCBCart 获得免费的 DFM/DFA 检查

我们已经充分意识到时间和成本对客户的重要性。实际制造之前的DFM/DFA检查能够根据您的设计文件确定制造是否可以顺利实施。此外,PCBCart 提供的这项服务是完全免费的,尽管如此,DFM/DFA 检查服务是无价的,因为我们利用的系统是 Valor DFM Check,一种高速执行准确可制造性检查的自动系统。有关我们的免费 DFM/DFA 检查的更多信息,请联系我们。绝对值得!

刚刚完成了新的 PCB 设计并正在寻找 PCB House?查看使用我们的定制 PCB 制造服务可以节省多少费用。

有用的资源:

• PCBCart 制造任何不规则形状的 PCB - 不收取额外费用

• PCBCart 功能先进的 PCB 组装服务 - 多种增值选项

• PCBCart 的组件采购服务 - 无假冒电子元件

• 高效顺畅的PCB制造文件要求

工业技术