确保 QFN 出色 PCB 焊盘设计的要素

随着电子元器件封装技术向微型化、轻量化、高性能化方向发展,提高元器件功能密度、缩小输入输出端间距已成为电子元器件的发展趋势,而自动化组装技术的特点是其最佳体现。通过 SMT(表面贴装技术)。为了实现元器件的表面贴装,第一步是在PCB上制作相应的焊盘,这样就可以得到结构化的PCB。然后,应用模板印刷技术将焊膏覆盖在PCB焊盘表面。最后,进行加热以将焊膏转化为液体,形成元件引脚和PCB焊盘之间的液桥。在PCB上阻焊层的影响下,熔化的焊膏被限制在相应的焊盘区域,以阻止焊点之间的桥接,从而实现芯片在PCB上的自动组装。根据不同的封装类型,主要选择圆形和矩形焊盘,即BGA(球栅阵列)和QFN(四方扁平无引线)封装。如果您想进一步了解 BGA,只需四个步骤即可。

QFN 维基

与其他封装类型不同的元件相比,QFN 封装设计为直接焊接在 PCB 或 FPC 基板上。由于底部有裸露的金属焊盘,它能够提供更好的散热。此外,QFN 封装具有出色的电气性能,因为它的引脚比扩展封装的元件短。因此,在PCB上设计QFN焊盘对于保持和保证PCB的高可靠性和性能具有重要意义。

润湿角

由于QFN管脚尺寸和管脚间距都比较小,锡膏涂敷量准确可能会造成焊点桥接或伪焊。因此,根据钢网厚度(h0)合理设计PCB焊盘尺寸对焊接成功率有很大帮助。假设焊盘上焊锡的润湿角(θa)为 30°,阻焊层上焊锡的润湿角(θr)为 160°。如果忽略焊盘表面的粗糙度,润湿角可以近似认为是三相接触线的前进或后退角。根据QFN元件的实际焊接工艺,在焊锡充分熔化、焊盘表面润湿的理想条件下,合理控制回流焊的温度曲线,既能保证焊接效率,又能帮助元件达到自动组装焊接平衡。如果焊盘设计合理,焊点的理想状态不仅可以满足PCB的电气性能和机械连接的要求,而且可以避免出现桥接、伪焊等焊点失效。鉴于此,焊点的状态必须满足以下公式:

一个。当QFN内部的焊点完全分布在PCB焊盘上时,θa≤θj(Zu)≤θr,θj(0)=30°,x3(0)=x4(0)=Dx4

湾。当QFN外的锡在侧焊盘中生长时,

(1) θj(Zu)=θs3+90°, θ4(0)=30°, θ3(0)=30°,

(2) x3(0)=x4(0)=Dx4(0), x3(Zu)=0。

垫设计

在这个公式中,θs3等于θa,两者都是焊锡在侧焊盘上的润湿角。

在垂直方向,架桥液体的静平衡方程为:

PdLy(x3(0)-x4(0)+Lx)+Wz-[T(x3(0)-x4(0)+Lx) (sinθ2(0)+sinθ1(0))+TLy(sinθ3(0)+sinθ4(0))]-ρgV0=0

焊点底部压力强度(Pd)为:Pd=[T(x3(0)-x4(0)+Lx)(sinθ2(0)+sinθ1(0))+TLy(sinθ3(0)+ sinθ4(0))+ρgV0-Wz]/[Ly(x3(0)-x4(0)+Lx)]

在这些公式中,ρ是指焊锡的液体密度; T 指焊点液的表面张力; x3(0)和x4(0)是指底部焊盘液态处液态焊点两端的滑移; θ1(0)和θ2(0)是指焊点两侧和底部焊盘表面的液气界面形成的两侧接触角,而θ3(0)和θ4(0)是指形成的两端接触角通过两侧的液-气界面; V0指焊点体积; Wz是指芯片末端焊盘和焊点在垂直方向上的作用力。

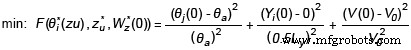

在公式(1)和(2)的限制下,焊点框架曲线可以根据初始值求解的有效方法,使焊点上端的边界条件等价于初始条件。由于初始值的解不能满足z等于0的要求,因此将其转化为目标函数最小化的等价问题,如式(3)所示。

该最小化目标函数可用于确定焊盘 Dx4 的理想设计尺寸。

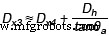

此外,还必须考虑 PCB 焊盘的锡包角的几何特征。鉴于此,焊盘的膨胀尺寸应遵循以下约等式:

在此等式中,Dh 是指芯片外露侧焊盘的厚度。通过隐变量的优化,目标函数满足预期误差要求,在满足下端边值需要的情况下,可以计算出内外焊盘设计尺寸(Dx4 &Dx3)。

这种方法确保可以很好地设计适合 QFN 的焊盘,以达到该组件和 PCB 的高电气性能。然后,凭借专业和合格的组装能力,PCBCart 能够将您的理想设计变为现实。

有用的资源

• Via-in-pad (VIP) 技术介绍

• SMT PCB的设计要求第1部分:一些普通元件的Bonding Pad设计

• SMT PCB的设计要求第2部分:焊盘走线连接、通孔、测试点、阻焊层和丝印的设置

• QFN 组件的模板设计要求以实现 PCBA 的最佳性能

• PCBCart 的全功能 PCB 制造服务 - 多价值 -添加选项

• PCBCart 的高级 PCB 组装服务 - 从 1 件开始

工业技术