乙炔

背景

乙炔是一种具有独特气味的无色可燃气体。当乙炔液化、压缩、加热或与空气混合时,它会变得高度爆炸。因此,在其生产和处理过程中需要采取特殊的预防措施。乙炔最常见的用途是作为生产包括1,4-丁二醇在内的各种有机化学品的原料,广泛用于制备聚氨酯和聚酯塑料。第二个最常见的用途是作为氧-乙炔焊接和金属切割中的燃料成分。一些商业上有用的乙炔化合物包括用于某些干电池的乙炔黑和用于合成维生素的乙炔醇。

乙炔是在 1836 年发现的,当时 Edmund Davy 正在试验碳化钾。他的一个化学反应产生了一种易燃气体,现在称为乙炔。 1859 年,马塞尔·莫伦 (Marcel Morren) 使用碳电极在氢气气氛中产生电弧,成功地生成了乙炔。电弧将碳原子从电极上撕下来,并与氢原子结合形成乙炔分子。他称这种气体为碳化氢。

到 1800 年代后期,已经开发出一种通过碳化钙与水反应制备乙炔的方法。这产生了可控的乙炔流,乙炔可以在空气中燃烧以产生明亮的白光。在电灯普遍可用之前,矿工使用硬质合金灯笼,硬质合金灯用于街道照明。 1897 年,Georges Claude 和 A. Hess 指出乙炔气体可以通过将其溶解在丙酮中来安全储存。尼尔斯·达伦 (Nils Dalen) 在 1905 年使用这种新方法开发了长时间燃烧的自动化船舶和铁路信号灯。 1906 年,Dalen 继续开发用于焊接和金属切割的乙炔焊炬。

1920 年代,德国巴斯夫公司开发了一种从天然气和石油基碳氢化合物制造乙炔的工艺。第一家工厂于 1940 年在德国投入运营。该技术于 1950 年代初传入美国,并迅速成为生产乙炔的主要方法。

随着将乙炔转化为有用塑料和化学品的新工艺的开发,对乙炔的需求不断增长。在美国,需求在 1965 年至 1970 年间达到顶峰,然后随着新的、成本更低的替代转化材料的发现而急剧下降。自 1980 年代初以来,乙炔的需求量以每年约 2-4% 的速度缓慢增长。

1991年,美国有八家工厂生产乙炔。他们每年总共生产 3.52 亿磅(1.6 亿公斤)乙炔。在这些产品中,66% 来自天然气,15% 来自石油加工。这两种来源的大部分乙炔都用于生产其他有机化学品的地点或附近。其余 19% 来自电石。来自该来源的部分乙炔用于制造有机化学品,其余部分由区域工业气体生产商用于为当地焊接和金属切割客户填充加压气瓶。

在西欧,天然气和石油是 1991 年乙炔的主要来源,而电石是东欧和日本的主要来源。

原材料

乙炔是由两个碳原子和两个氢原子组成的烃。其化学符号为C 2 H 2 。出于商业目的,乙炔可以由几种不同的原材料制成,具体取决于所使用的工艺。

最简单的过程是电石与水反应生成乙炔气和碳酸钙浆液,称为熟石灰。化学反应可以写成 CaC 2 + 2 H 2 O → C 2 H 2 + Ca(OH) 2 。

其他工艺使用天然气(主要是甲烷)或以石油为基础的碳氢化合物,如原油、石脑油或船用 C 油作为原料。也可以使用煤炭。这些过程使用高温将原材料转化为多种气体,包括氢气、一氧化碳、二氧化碳、乙炔等。将甲烷转化为乙炔和氢气的化学反应可以写成 2 CH 4 → C 2 H 2 + 3 H 2 。其他气体是与氧气燃烧的产物。为了分离乙炔,将其溶解在溶剂中,例如水、无水氨、冷甲醇或丙酮,或取决于工艺的几种其他溶剂。

制造

过程

有两种基本的转化过程可用于制造乙炔。一种是在常温下发生的化学反应过程。另一种是热裂解过程,发生在极高的温度下。

以下是通过两种基本工艺中的每一种将各种原材料转化为乙炔的典型操作顺序。

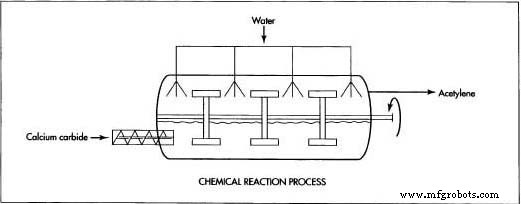

化学反应过程

乙炔可由电石与水发生化学反应生成。该反应会产生大量热量,必须将其除去以防止乙炔气体爆炸。该方法有多种变体,其中将电石加入水中或将水加入电石中。这两种变化都被称为湿法工艺,因为过量的水用于吸收反应热量。第三种变体称为干法,仅使用有限量的水,然后在吸收热量时蒸发。第一种变体在美国最常用,如下所述。

- 大多数大容量乙炔发生器使用旋转螺旋输送机将电石颗粒送入反应室,反应室已注满一定水位。颗粒尺寸约为 0.08 英寸 x 0.25 英寸(2 毫米 x 6 毫米),提供适量的暴露表面以允许完全反应。进料速率由所需的气流速率决定,并由腔室中的压力开关控制。如果一次产生过多气体,压力开关会打开并降低进料速度。

- 为确保反应完全,电石颗粒和水的溶液通过反应室内的一组旋转桨不断搅拌。这也可以防止任何颗粒漂浮在表面上,以免过热并点燃乙炔

- 乙炔气泡冒到表面并在低压下排出。当它离开反应室时,气体被喷水冷却。这种喷水还会向反应室中添加水,以在添加新的碳化钙时保持反应进行。气体冷却后,它会通过一个避雷器,以防止燃烧室下游设备的任何意外点燃。

- 当碳化钙与水反应时,它会形成碳酸钙浆液,沉到腔室底部。必须定期停止反应以除去积聚的淤浆。这

乙炔可由电石与水发生化学反应生成。该反应会产生大量热量,必须将其除去以防止乙炔气体爆炸。 泥浆从腔室中排出并泵入一个储水池,在那里碳酸钙沉淀出来,水被排出。然后将增稠的碳酸钙干燥并出售,用作工业废水处理剂、酸中和剂或道路建设的土壤调节剂。

乙炔可由电石与水发生化学反应生成。该反应会产生大量热量,必须将其除去以防止乙炔气体爆炸。 泥浆从腔室中排出并泵入一个储水池,在那里碳酸钙沉淀出来,水被排出。然后将增稠的碳酸钙干燥并出售,用作工业废水处理剂、酸中和剂或道路建设的土壤调节剂。

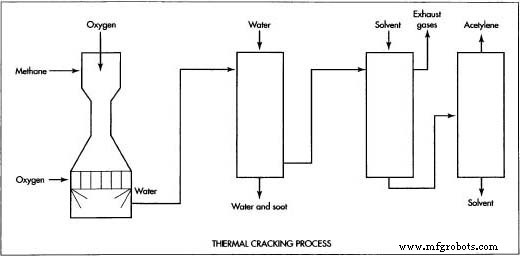

热裂解工艺

在所谓的热裂解过程中,也可以通过将各种烃的温度升高到它们的原子键断裂或裂解的程度来生成乙炔。烃原子分裂后,它们可以重新结合形成与原始原料不同的材料。该过程广泛用于将石油或天然气转化为各种化学品。

根据所使用的原材料和升温方法,该工艺有多种变化。一些裂解过程使用电弧来加热原材料,而另一些裂解过程使用燃烧室燃烧部分碳氢化合物以提供火焰。一些乙炔是用于制造乙烯的蒸汽裂解过程的副产品。在美国,最常见的过程使用燃烧室来加热和燃烧天然气,如下所述。

- 天然气(主要是甲烷)被加热到大约 1,200° F (650° C)。预热气体将使其在到达燃烧器后自燃,燃烧所需的氧气较少。

- 加热后的气体通过一个称为文丘里管的细管,在那里注入氧气并与热气体混合。

- 热气和氧气的混合物通过一个扩散器,将其速度减慢到所需的速度。这很关键。如果速度太高,进入的气体会吹灭燃烧器中的火焰。如果速度太低,火焰会在气体到达燃烧器之前闪回并点燃气体。

- 气体混合物流入包含 100 多个狭窄通道的燃烧器块。当气体流入每个通道时,它会自燃并产生火焰,使气体温度升高到大约 2,730° F (1,500° C)。在燃烧器中加入少量氧气以稳定燃烧。

- 燃烧的气体流入燃烧器外的反应空间,在那里高温导致大约三分之一的甲烷转化为乙炔,而其余的大部分甲烷被燃烧。整个燃烧过程只需几毫秒。

- 燃烧的气体在乙炔转化率最高的地方喷水迅速熄灭。冷却后的气体含有大量的一氧化碳和氢气,较少

也可以通过将各种碳氢化合物的温度升高到它们的原子键断裂点来生成乙炔,或裂纹,在所谓的热裂解过程中。 碳烟灰,加上二氧化碳、乙炔、甲烷和其他气体。

也可以通过将各种碳氢化合物的温度升高到它们的原子键断裂点来生成乙炔,或裂纹,在所谓的热裂解过程中。 碳烟灰,加上二氧化碳、乙炔、甲烷和其他气体。 - 气体通过水洗涤器,去除大部分碳烟灰。然后气体通过第二个洗涤器,在那里它被喷上称为 N-甲基吡咯烷酮的溶剂,该溶剂吸收乙炔,但不吸收其他气体。

- 溶剂被泵入分离塔,在那里乙炔从溶剂中沸腾出来,并在塔顶以气体形式排出,而溶剂则从塔底排出。

储存和处理

由于乙炔具有高度爆炸性,因此必须非常小心地储存和处理。通过管道输送时,压力保持很低,管道长度很短。在大多数化学生产操作中,乙炔仅被运输到邻近的工厂,或者如化学加工业务中所说的“越过围栏”。

当乙炔必须加压和储存用于氧-乙炔焊接和金属切割操作时,使用特殊的储存钢瓶。钢瓶中填充有吸收性材料(如硅藻土)和少量丙酮。乙炔在大约 300 psi (2,070 kPa) 的压力下被泵入钢瓶,在那里它溶解在丙酮中。一旦溶解,它就会失去爆炸能力,因此可以安全运输。当钢瓶阀门打开时,压降导致部分乙炔再次蒸发成气体,并通过连接软管流向焊枪或割炬。

质量控制

B 级乙炔最多可含有 2% 的杂质,一般用于氧乙炔焊接和金属切割。化学反应过程生产的乙炔符合本标准。 A级乙炔可能含有不超过0.5%的杂质,通常用于化学生产过程。热裂解工艺生产的乙炔可能符合该标准,也可能需要进一步提纯,具体取决于具体工艺和原料。

未来

随着新应用的开发,预计未来乙炔的使用将继续逐渐增加。一种新应用是将乙炔转化为乙烯,用于制造各种聚乙烯塑料。过去,在用于制造乙烯的蒸汽裂解过程中,会产生并浪费少量乙炔。菲利普斯石油公司开发的一种新催化剂可以将大部分乙炔转化为乙烯,从而以降低的总体成本提高收率。

制造工艺