瓷器

背景

术语瓷器是指在高温下烘烤以达到玻璃状或玻璃状的各种陶瓷产品,例如半透明和低孔隙率。最熟悉的瓷器是餐桌和装饰瓷器、化学制品、牙冠和电绝缘体。通常为白色或灰白色,瓷器有釉面和无釉两种,在高温下烧制的素瓷是最受欢迎的无釉品种。

尽管瓷器经常被用作瓷器的同义词,但两者并不完全相同。它们的相似之处在于两者都是孔隙率极低的玻璃制品,并且都可以上釉或不上釉。不过,瓷器又名软膏或嫩瓷,质地较软:可以用锉刀切割,而瓷器则不能。这种差异是由于真正的瓷器的烧制温度较高,为 2,650 华氏度(1,454 摄氏度),而瓷器为 2,200 华氏度(1,204 摄氏度)。由于其更大的硬度,瓷器具有一些医疗和工业应用,而仅限于家庭和艺术用途的瓷器则没有。此外,瓷器总是半透明的,而瓷器是不透明的。

硬膏或“真”瓷器起源于唐朝(公元 618-907 年)期间的中国;然而,直到元朝(公元1279-1368年)才发展出可与现代瓷器相媲美的优质瓷器。早期的中国瓷器由高岭土(瓷土)和伟晶岩(一种粗糙的花岗岩)组成。在中世纪进口中国瓷器之前,欧洲的陶艺家并不了解瓷器。欧洲人试图复制中国瓷器,但无法分析其化学成分,只能模仿其外观。在将玻璃与氧化锡混合使其不透明后,欧洲工匠尝试将粘土和毛玻璃结合起来。这些替代品被称为软膏、玻璃或人造瓷器。然而,由于它们比真正的瓷器柔软,而且生产成本高,因此开发真正的瓷器的努力仍在继续。 1707 年,两位名叫 Ehrenfried Walter von Tschimhaus 和 Johann Friedrich Bottger 的德国人成功地将粘土与磨碎的长石结合,而不是以前使用的磨砂玻璃。

18 世纪后期,英国人发明了骨瓷,将牛骨中的灰加入粘土、长石和石英中,进一步改进了瓷器的配方。尽管骨瓷的烧制温度低于真正的瓷器,但骨灰仍使其变得半透明。因为它比硬瓷更容易制作、更难切、更坚固,所以骨瓷已成为美国和英国最受欢迎的瓷器(欧洲消费者继续青睐硬瓷)。

原材料

瓷器的主要成分是粘土、长石或燧石和二氧化硅,所有这些都具有小粒径的特点。为了制作不同类型的瓷器,工匠将这些原材料以不同的比例组合,直到获得所需的绿色(未烧制)和烧制属性。

虽然粘土的成分取决于它的提取地点和方式  为了制造瓷器,首先使用颚式破碎机破碎粘土、长石和二氧化硅等原材料、锤磨机和球磨机。在清洁以去除尺寸不合适的材料后,根据所生产的器皿类型,混合物接受四种成型工艺之一——软塑料成型、硬塑料成型、压制或铸造。然后,器皿经过初步的烧制步骤,即素瓷烧制。处理后,所有粘土都会玻璃化(产生玻璃质),只有在极高的温度下,除非它们与玻璃化阈值较低的材料混合。然而,与玻璃不同的是,粘土是耐火的,这意味着它在加热时保持其形状。实际上,瓷器结合了玻璃的低孔隙率和粘土在加热时保持其形状的能力,使其既易于成型又非常适合家庭使用。用于制造瓷器的主要粘土是瓷土和球粘土,它们主要由高岭土(一种含水硅酸铝)组成。

为了制造瓷器,首先使用颚式破碎机破碎粘土、长石和二氧化硅等原材料、锤磨机和球磨机。在清洁以去除尺寸不合适的材料后,根据所生产的器皿类型,混合物接受四种成型工艺之一——软塑料成型、硬塑料成型、压制或铸造。然后,器皿经过初步的烧制步骤,即素瓷烧制。处理后,所有粘土都会玻璃化(产生玻璃质),只有在极高的温度下,除非它们与玻璃化阈值较低的材料混合。然而,与玻璃不同的是,粘土是耐火的,这意味着它在加热时保持其形状。实际上,瓷器结合了玻璃的低孔隙率和粘土在加热时保持其形状的能力,使其既易于成型又非常适合家庭使用。用于制造瓷器的主要粘土是瓷土和球粘土,它们主要由高岭土(一种含水硅酸铝)组成。

长石是一种主要包含硅酸铝的矿物,火石是一种硬石英,在瓷体或混合物中用作助熔剂。助焊剂将液态玻璃在烧制过程中形成的温度降低到 1,835 到 2,375 华氏度(1,000 到 1,300 摄氏度)之间。这种液相将身体的颗粒结合在一起。

二氧化硅是氧和硅的化合物,这是地壳中含量最丰富的两种元素。它与玻璃的相似之处在石英(其结晶形式)、蛋白石(其无定形形式)和沙子(其不纯形式)中可见。二氧化硅是最常见的填料,用于促进主体的成型和烧制,以及改善成品的性能。瓷器也可能含有氧化铝,一种铝和氧的化合物,或低碱物质,如滑石,俗称滑石。

制造

过程

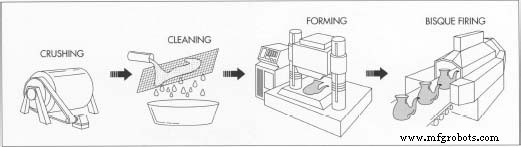

在选择原材料并称出所需的数量后,它们将经历一系列准备步骤。首先,它们被粉碎和净化。接下来,将它们混合在一起,然后进行四种成型工艺之一——软塑性成型、硬塑性成型、压制或铸造;选择取决于所生产的商品类型。瓷器成型后,在上釉之前经过最后的净化过程,即素瓷烧制。釉料是涂在陶瓷体上并烧制在陶瓷体上的一层装饰玻璃。最后的制造阶段是烧制,这是在一种称为 窑的烤箱中进行的加热步骤。

粉碎原料

- 1 首先,原材料颗粒被减小到所需的尺寸,这涉及在几个破碎和研磨步骤中使用各种设备。初级破碎在使用摆动金属颚板的颚式破碎机中完成。二次破碎通过使用磨碎机(钢轮)或锤磨机(快速移动的钢锤)将颗粒的直径减小到 0.1 英寸(0.25 厘米)或更小。对于精细研磨,工匠使用球磨机,该球磨机由部分填充球形钢或陶瓷研磨介质的大型旋转圆柱体组成。

清洗和混合

- 2 原料通过一系列筛网以去除尺寸不足或尺寸过大的材料。通常在倾斜位置操作的筛子通过机械或机电方式振动以改善流动。如果身体要湿成型,则将成分与水混合以产生所需的稠度。然后使用磁过滤从浆液中去除铁,因为这些不溶性物质的水状混合物被称为。因为铁在大多数粘土中如此普遍存在并且会赋予

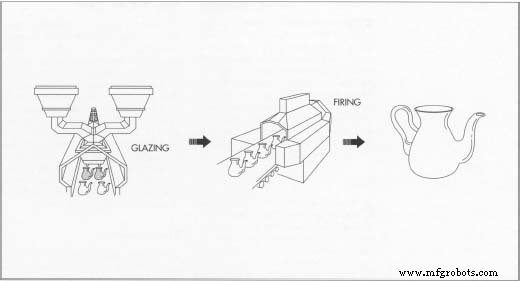

素瓷烧制后,对瓷器进行上釉操作,涂上适当的涂层。可以通过涂漆、浸渍、浇注或喷涂来施加釉料。最后,器皿在烤箱或窑炉中进行烧制步骤。冷却后,瓷器就完成了。如果氧化,身体会出现不受欢迎的微红色,在烧制前去除它是必不可少的。如果主体要干燥成型,通常使用壳式混合器、螺带混合器或强力混合器。

素瓷烧制后,对瓷器进行上釉操作,涂上适当的涂层。可以通过涂漆、浸渍、浇注或喷涂来施加釉料。最后,器皿在烤箱或窑炉中进行烧制步骤。冷却后,瓷器就完成了。如果氧化,身体会出现不受欢迎的微红色,在烧制前去除它是必不可少的。如果主体要干燥成型,通常使用壳式混合器、螺带混合器或强力混合器。

形成主体

- 3 接下来,形成瓷器的主体。这可以使用四种方法之一来完成,具体取决于所生产的商品类型:

- 软塑料成型, 粘土通过手工成型、抛轮、跳汰或冲压成型。在抛轮中,陶工将所需数量的身体放在轮子上,并在轮子转动时塑造它。在摇晃中,将粘土放在所需形状的水平石膏模具上;那个模具塑造粘土的一侧,而加热的模具从上面放下来塑造另一侧。在冲压过程中,粘土被放在两个石膏模具之间,在挤压水的同时塑造它。然后通过对模具的上半部分施加真空并对模具的下半部分施加压力来分离模具。然后对上半部分施加压力以释放成型体。

- 硬塑料成型, 它用于塑造较少的塑料物体。身体被迫通过钢模以产生均匀周长的柱子。这要么被切割成所需的长度,要么用作其他成型操作的坯料。

- 按下, 它用于在刚性模具或柔性模具中压实和成型干体。根据压力的方向,有几种类型的按压。单轴加压描述了仅从一个方向施加压力的过程,而等静压则需要从所有方向均等地施加压力。

- 浇注, 其中将浆液倒入多孔模具中。液体通过模具过滤出来,留下一层坚固的瓷体。水继续从浇铸层中排出,直到浇铸层变硬并可从模具中取出。如果多余的流体没有从模具中排出,并且允许整个材料凝固,则该过程称为 固体铸造。

烧制浓汤

- 4 瓷器零件成型后,通常采用素瓷烧制,这需要在相对较低的温度下加热,以蒸发挥发性污染物并最大限度地减少烧制过程中的收缩。

玻璃

- 5 釉料原料研磨后与水混合。与釉浆一样,釉浆经过筛选并通过磁性过滤器以去除污染物。然后通过涂漆、浇注、浸渍或喷涂的方式将其涂在器皿上。通过改变组成成分(例如氧化铝、二氧化硅和氧化钙)的比例,可以生产出不同类型的釉料。例如,增加氧化铝和减少二氧化硅会产生哑光釉。

开火

- 6 烧制是进一步的加热步骤,可在两种类型的烘箱或窑炉中进行。周期性窑由一个带有耐火材料衬里的密封腔室和燃烧器端口和烟道(或电加热元件)组成。它一次只能烧制一批制品,但更灵活,因为每个产品的烧制周期都可以调整。隧道窑是一个数百英尺或更长的耐火材料室。它持续保持一定的温度区域,将制品从一个区域推到另一个区域。通常,在通过冷却区离开窑炉之前,器皿将进入预热区并移动通过中央烧制区。这种类型的窑通常比周期窑更经济、更节能。

- 7 在烧制过程中,会发生各种反应。首先,碳基杂质烧尽,产生化学水(215 至 395 华氏度或 100 至 200 摄氏度),碳酸盐和硫酸盐开始分解(755 至 1,295 华氏度或 400 至 700 摄氏度)。产生的气体必须从器具中逸出。在进一步加热时,一些矿物分解成其他相,存在的助熔剂(长石和燧石)与分解的矿物反应形成液态玻璃(1,295 至 2,015 华氏度或 700 至 1,100 摄氏度)。这些玻璃相对于收缩和粘合晶粒是必需的。在达到所需的密度(大于 2,195 华氏度或 1,200 摄氏度)后,器皿被冷却,这会导致液态玻璃凝固,从而在剩余的晶粒之间形成牢固的结合。冷却后,瓷器就完成了。

质量控制

原材料的特性对于在制造过程中保持质量很重要。化学成分、矿物相、粒度分布和胶体表面积影响瓷器的烧制和未烧制性能。对于未烧制的车身,评估的特性包括粘度、塑性、收缩率和强度。用烧制的瓷器测量强度、孔隙率、颜色和热膨胀。许多这些特性在制造过程中使用统计方法进行监测和控制。原材料和工艺参数(例如铣削时间和成型压力)都可以调整以达到所需的质量。

未来

高品质的瓷器艺术和餐具将继续提升文化。制造业的改进将继续提高生产力和能源效率。例如,一家德国窑炉制造商开发了一种预制隧道窑,可在不到 5 小时的时间内快速烧成优质瓷器。烧制是通过在最高烧制温度 2,555 华氏度(1,400 摄氏度)下部分还原气氛来实现的。该窑使用高速燃烧器和自动控制系统,可在 24 小时内生产 23,000 磅(11,500 公斤)瓷器。

由于环保法规的增加,瓷器产品制造商也可能不得不加大回收力度。虽然未烧制的废料很容易回收,但烧制的废料会带来一个问题:机械强度高,因此难以分解,通常被倾倒到垃圾填埋场。然而,初步研究表明,经过热淬火(重新加热并快速冷却废料)后,燃烧后的废料可以重新使用,这使得它更脆弱,更容易分解。然后可以将废料用作原材料。

瓷器似乎在技术应用中扮演着更重要的角色。最近,日本和美国公司在电绝缘体和假牙领域获得了专利。日本制造商 NGK Insulators, Ltd. 开发了用于电绝缘体的高强度瓷器,而 Murata Manufacturing Co. 开发了用于电子应用的低温烧结瓷器组件。

制造工艺