再热炉及其类型

加热炉及其类型

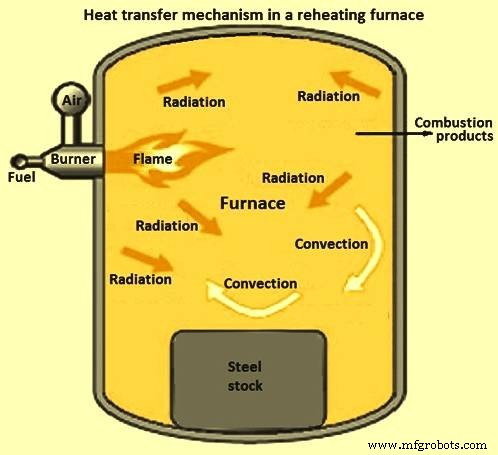

热轧机中使用再加热炉将钢坯(钢坯、大方坯或板坯)加热到 1200 摄氏度左右的轧制温度,该温度适合钢的塑性变形,因此适合在轧机中轧制。再热炉的加热过程是一个连续的过程,钢坯在炉子入口处装入,在炉子中加热,在炉子出口处排出。热量主要通过燃烧器气体和炉壁的对流和辐射传递到钢坯(图 1)。

图 1 再热炉中的传热机制

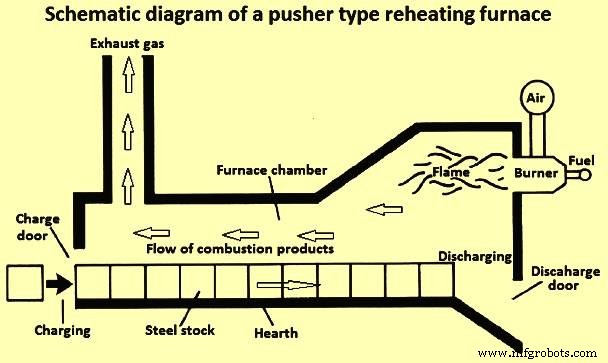

钢坯的装料温度范围可以从环境温度到800摄氏度。钢坯的目标出口温度取决于轧制过程的要求,这取决于轧制速度、坯料尺寸和钢成分。钢材质量方面对温度梯度和表面温度施加了限制。这些熔炉中使用的燃料可以是固体、液体或气体燃料。推杆式加热炉示意图见图2。

图2推杆式加热炉示意图

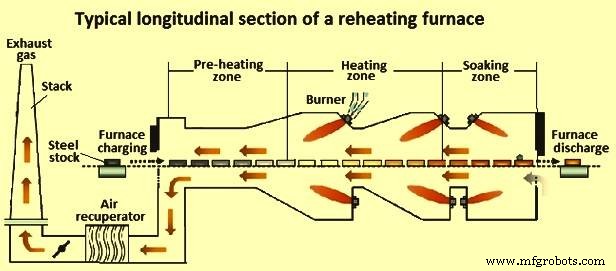

加热炉的尺寸通常表示为从冷料向轧机供应热钢料的能力,以吨/小时表示。再热炉的能源效率通常定义为钢坯从 10 摄氏度加热到 1200 摄氏度时所增加的热量除以用于加热的燃料能量(潜热加显热)。典型的再热炉纵断面如图3所示。

图 3 典型的加热炉纵剖面图

熔炉的许多设计特点都会影响能源效率。这些包括 (i) 燃烧器类型,(ii) 炉子尺寸,(iii) 炉区数量,(iv) 墙壁和屋顶隔热层的类型,(v) 撬块设计,以及 (vi) 在通过从炉子出口排出的热烟气进入换热器。高效熔炉的设计方式是,在给定的时间内,根据熔炉容量将钢坯加热到均匀的温度,并尽可能少地使用燃料和工时。对熔炉设计重要的参数包括 (i) 传递给装料的热量,(ii) 产生足够的热量,该热量在熔炉内可用于加热钢坯以及克服所有钢损,( iii) 将产生的热量传递到待加热钢坯的表面,(iv) 钢坯内的温度均衡,以及 (v) 将炉内的热量损失降至最低。

操作实践对于能源效率也很重要。理想的情况是用一种成分相同、尺寸均匀的钢坯以额定容量运行炉子。但在实践中,这不会发生,影响炉效率的因素是(i)不同尺寸、成分和初始温度的钢坯可以同时留在炉中,(ii)轧制延迟可以减慢或停止炉内钢料的移动,(iii) 燃料成分和可用性可能会有所不同,以及 (iv) 燃烧器和炉内条件已经退化。

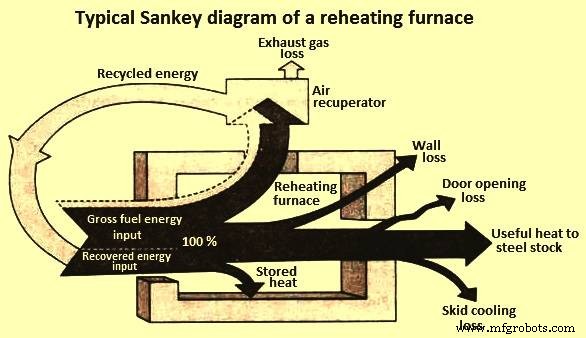

熔炉的能源效率通常用桑基图来描述。图4为典型的冷装加热炉桑基图。

图4典型的加热炉桑基图

加热炉的分类

加热炉的分类可以通过四种方式进行,即(i)基于加热方法,(ii)基于加热炉的装料方法,(iii)基于钢在加热炉中的移动,以及( iv) 基于热回收方法。

根据加热方式,再热炉可以是燃烧加热式或电加热式。燃烧加热式炉可以使用固体、液体或气体燃料。

根据装料方式,加热炉可分为间歇式和连续式。在间歇式炉中,装入的材料在加热到轧制/锻造温度之前一直保持在炉膛上的固定位置,而在连续炉中,装入的材料在炉膛中移动,并在通过炉膛时被加热到轧制温度。

根据炉内钢料的运动情况,连续炉又可分为推板炉、转底炉、步进梁式炉、步进炉和辊底炉。

基于热回收,加热炉可以是蓄热式或回热式。蓄热式加热炉采用蓄热式燃烧器,蓄热式加热炉采用换热器从废气中回收热量。

下面介绍不同类型的加热炉。

批量炉

这些是能够加热所有等级和尺寸的钢的较旧类型的熔炉。在这种炉子中加热的钢料由装料机从前门装料和拉出。这些熔炉的尺寸各不相同,从小于 1 平方米的带单个检修门的炉膛到深度约为 6 米 (m) 且长度约为 15 m 且具有 5 至 6 个检修门的炉膛。间歇式炉可以将材料加热到 1320 摄氏度左右,比连续式炉更令人满意。它们也可以用作储存器,用于直接从初轧机储存热材料,以便以后在精轧机中轧制。

间歇式炉的缺点是(i)每单位生产的资本投资高,(ii)炉床面积效率低,(iii)每吨加热产品需要大量工时,(iv)实际上没有灵活性,以及(v)限制关于要加热的工件长度。

推式炉

在推进式炉中,冷钢坯在装料侧的推进器的帮助下向前推进。早些时候,这些熔炉设计用于加热方坯或较小的方坯。早期熔炉的炉膛长度较短,并且朝出料端纵向向下倾斜,以使钢料易于通过熔炉。目前推式炉较长,炉膛长度约为 25 m 至 30 m。这些熔炉配备顶部烧制或顶部和底部烧制。这些熔炉通常具有三个区域,即 (i) 预热区、(ii) 加热区和 (iii) 均热区。还设计并运行了五区板坯加热炉等多区炉。

冷钢原料可以从末端或通过侧门装入这种炉中。在任何一种情况下,通过在装料端推动用推进器装料的最后一块,钢坯向前移动。每次将冷钢坯推向连续的材料线时,加热的工件在卸料端通过重力通过辊道上的端门排出,向轧机进料,或通过侧门推至轧机辊通过适当的手动或机械方式,或通过机械提取器从端门取出。

推式炉的优点包括 (i) 单位资本投资的高产量,(ii) 炉膛面积效率高,(iii) 每单位使用空间的比产量更高,(iv) 维护成本低,(v) 易于装料和材料的排放,(vi) 两块材料之间的温差较小,(vii) 对所有温度水平的加热速率进行更多控制,(viii) 温度的逐渐升高允许装载所有等级的冷材料,以及(ix) 可以制造更大长度的待加热工件以获得更高的轧机产量。

推进式熔炉的缺点包括 (i) 限制钢料的横截面,因为接触表面是方形的,以防止钢料在炉内堆积,(ii) 实际上没有灵活性来有效加热少量或厚度的钢坯,(iii) 水冷撬块维护困难,(iv) 水冷撬块在加热的钢坯上产生较冷的条纹,(v) 将钢坯的厚度限制在水冷时最大为 300 毫米至 350 毫米使用了撬块,(vi) 炉膛上的水垢堆积会导致问题,并且在计划结束时清空炉子的成本很高,(vii) 不希望将混合尺寸的钢料推过炉子。

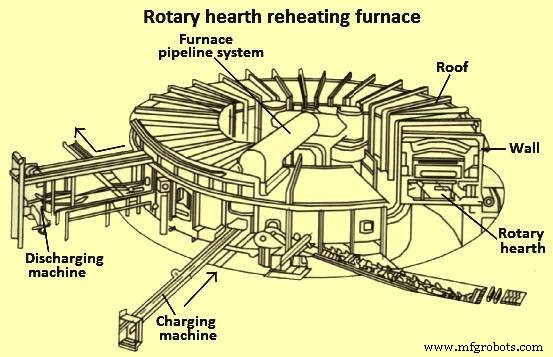

转底炉

转底炉用于在轧管厂加热圆坯,并在锻造厂加热短大方坯或钢坯。转底炉由炉体和装卸辅助设备组成。该炉有一个固定的炉顶,支撑在一个固定的炉壁上,和一个旋转的圆形炉膛,如图5所示。炉内保持正压,以防止外部冷空气进入炉内。炉内设有内外水封,用于维持炉内压力。

燃烧器安装在外壁和内壁或炉顶上。炉膛外壁有装卸炉门,装卸借助装卸机进行。充电和放电同时进行。当圆坯放入炉内时,底部旋转一定角度。圆坯在炉内沿径向路径排列,排列成单排或多排。炉膛转炉分为预热区、加热区和均热区。预热区没有燃烧器。靠近装料炉门的侧壁上设有烟道口。高温废气通过转炉向相反方向流动,进入炉外烟道和烟囱,排入大气。在高温废气的流动过程中,预热区的钢坯主要通过对流加热。预热区的长度约占回转炉周长的四分之一。均热区的长度约为转底炉圆周长度的二十分之三。此外,在装卸炉门之间没有圆坯和燃烧器。中间有隔墙。进出料炉门间距约为回转炉周长的十分之一。

图5转底加热炉

图5转底加热炉

转底炉中的钢料在水平或适度倾斜的炉底上向前移动。因此它没有连续推式炉的炉床过度倾斜的缺点。与间歇式炉相比,这种炉具有更好的方法来控制所有温度水平的加热速率。这种炉子的缺点包括 (i) 单位生产的资本成本高,(ii) 单位面积占用率高,(iii) 炉膛面积效率低,以及 (iv) 炉膛层的耐火材料和密封件需要高维护水平.

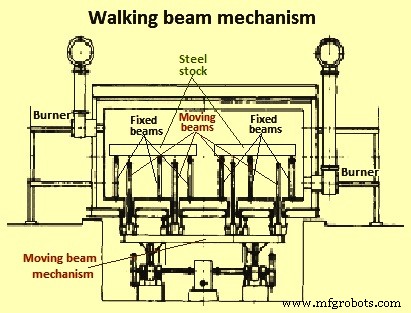

步进梁式炉

最初步进梁式炉是用合金钢步进梁设计的,这些步进梁直接暴露在炉子的热量下,也会受到热腐蚀。因此,这些炉子的最高运行温度为 1065 摄氏度。这些炉子不适用于加热再热温度高达 1320 摄氏度的钢。

目前,步进梁由衬有耐火材料的水冷钢构件制成,因此只有耐火材料暴露在熔炉的热量下。或者,梁和支撑件由水冷管部分构成,顶部表面带有按钮,以防止热材料与水冷管直接接触。步进梁式炉现在用于再加热方坯、方坯和板坯。

步进梁式炉有两组梁。钢材放置在固定或固定梁上。向前移动时,钢料被移动梁抬起,移动梁向前移动预定距离,并将钢料放在炉膛上的下一步。将原料放在炉膛上的下一步后,移动梁回到原来的位置。如图6所示。

图6 步进梁机构

步进梁式炉通常设计为端部或侧部装卸。梁可以液压或机械驱动。正在使用在被加热材料上方和下方的侧壁燃烧器的交叉燃烧。在某些熔炉中,材料采用辐射式屋顶燃烧器或放置在屋顶和材料下方的燃烧器进行加热。

步进梁式炉的优点是(i)被加热的材料可以相互分离以避免粘连,(ii)在炉内堆积并减少在炉内的停留时间,(iii)它通过激活梁机构从任一侧清空炉子是可行的,(iv) 没有滑道痕迹,因为没有与水冷滑道的线接触,(v) 炉膛磨损和材料损坏几乎没有,因为没有摩擦(vi) 通过选择适当数量的步进梁,在装载混合尺寸时可以获得更好的炉膛利用率,以及 (vii) 有可能延长整个炉膛长度以提高炉膛利用率炉内废气和减少燃料消耗。

步进梁式炉的缺点是 (i) 系统复杂,(ii) 资本成本高,(iii) 炉缸密封和炉缸耐火材料的维护成本高,以及 (iv) 材料加热过程中脱落的水垢引起的问题.

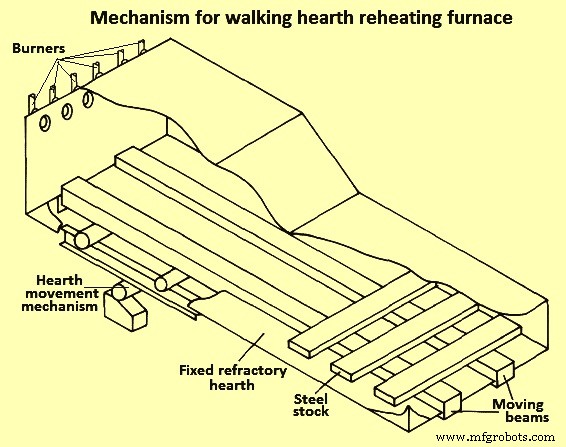

步行炉

关于钢料通过加热室的通道,它类似于步进梁式炉。区别在于这两种炉的输送方式。在步底炉中,钢料搁置在固定的耐火材料墩上。这些桥墩穿过炉膛中的开口,并且在材料在炉中静止时,它们的顶部高于炉膛表面。因此,炉内气体可以在工件的大部分底面和炉膛之间循环。

为了使材料向炉子的排放端移动,将炉床垂直升高以首先接触材料,然后在桥墩上方进一步升高一小段距离。然后炉膛向前移动到预设距离,停止,将材料降低到其在桥墩上的新位置,继续下降到其最低位置,然后向后移动到其起始位置,朝向炉子的装料端等待下一个中风。步进炉的优缺点与步进梁式炉相似。走底式加热炉机构如图7所示。

图7 行走炉膛加热炉机构示意图

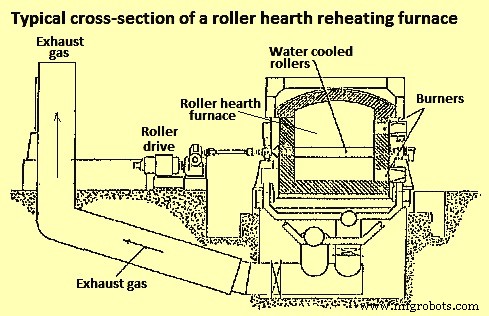

辊底加热炉

辊底式炉在加热很长的钢坯、大方坯或板坯时非常有用,而在推杆式或步进梁式炉中加热并不实用。在辊底炉中,炉底由一组水冷驱动辊组成,钢料在辊底上向前移动。辊底炉剖面图如图8所示。

图 8 辊底炉典型横截面

辊底式加热炉的优点是(i)它能够处理非常长的工件,(ii)当采用交叉燃烧时,该炉中的区域控制更简单,(iii)材料几乎没有或没有机械损伤, (iv) 没有打滑痕迹,并且 (iv) 辊底炉自动排空。

辊底炉的缺点包括 (i) 每单位容量的初始成本高,(ii) 如果辊子没有适当隔热,那么由于辊子的水冷会增加热损失,以及 (iii) 辊底与同等容量的推杆式或步进梁式炉相比,炉子更窄、更长。

与加热炉有关的一般问题

有一些与连续加热炉有关的一般性问题。单区燃烧的熔炉与较高的水垢损失有关。与顶部和底部燃烧炉相比,单区燃烧炉更容易导致高碳钢脱碳,因为钢长时间暴露在氢气和水蒸气组合的炉气中。有时故意对钢进行氧化皮以去除脱碳表面层。与顶部和底部燃烧的熔炉相比,顶部燃烧的熔炉具有更长的炉膛以实现相同的产量。侧放炉在热端的空气渗透比端门放炉少。通常的重力式端门排放通过炉子排放端的烟囱效应将冷空气引入炉子。然而,端门卸料在机械上更简单地去除加热的材料。水平炉膛消除了向装料端向上倾斜的炉膛的烟囱效应。这种烟囱效应在热端将冷空气吸入炉膛,从而导致更高的燃料消耗和水垢损失。

制造工艺