钢中的氮

钢中的氮

氮以两种形式存在于钢中,即 (i) 以原子形式作为间隙氮,或作为不稳定且易溶解的氮化物,例如Fe4N 等,和 (ii) 以稳定的氮化物形式存在。在原子形式中,它被称为钢中的活性或游离氮。在微合金钢中,例如在高强度低合金 (HSLA) 钢中,部分或全部间隙氮与合金元素(V、Ti 或 AI)结合并在钢中形成稳定的氮化物。这两种形式的氮对钢的性能都有很大的影响。

氮作为铁基合金中的合金元素,自本世纪初以来就广为人知,在过去的几十年中已经进行了深入的研究。然而,迄今为止,氮钢并未被广泛使用。工业应用相对狭窄的原因在于老客户对氮作为铁素体钢脆性元素的怀疑,将氮引入钢中涉及的一些技术问题,以及对铁中氮效应的物理性质认识不足及其合金。

多年来,氮在钢中的作用实际上被忽视了。由 Bessemer 转炉生产的钢,其中空气被吹过钢水,钢中含有大量的氮。随着氧气炼钢的引入,氮对钢的影响变得明显,这导致了 1950 年代和 60 年代对碳和氮对钢的作用的各种主要研究。

氮存在于所有商业钢中。由于氮的含量通常很少,分析复杂且昂贵,因此即使在标准中给出的钢规格中也通常忽略它的存在。然而,无论是作为残余元素存在还是作为合金元素有意添加,氮在钢中的影响都是显着的。与碳一起,它负责表征低碳钢应力-应变曲线的不连续屈服点。造成该屈服点的位错钉扎也影响了这些钢的特征疲劳极限。

氮通常被认为是导致钢脆化的不良杂质。长期以来,人们一直认为氮与钢中某些不良残余元素属于同一类别,这些元素通常对钢的性能有害。人们认为,含氮量高的钢会发生应变时效,其塑性会随着时间的推移而劣化。最近,人们注意到氮对机械性能、相稳定性、腐蚀行为和抗氧化性有显着影响。氮还可以与钢液中的钛和铝发生反应,生成氮化物夹杂物,这会损坏钢的表面并降低最终产品的质量。当氮扩散到钢的表面时,会产生明显的(间隙固溶体)强化,类似于在表面硬化(氮化)过程中观察到的强化。与铝结合,可产生细粒度。

炼钢过程中氮的吸收

钢的氮含量可以来自多种来源。氮的主要来源取决于炼钢工艺。炼钢过程中存在的几种氮源包括铁水、废钢、生铁、DRI /HBI、石灰、焦炭/煤、铁合金、氧气中的杂质氮和用作搅拌气体的氮气。在炼钢的各个阶段都可能会从大气中吸收氮。表1给出了一些氮源的典型氮含量水平。

| 表1部分输入材料的氮含量水平 | |||

| Sl. No. | 氮源 | 单位 | 值 |

| 1 | 热金属 | ppm | 55-65 |

| 2 | 废品 | ppm | 30-120 |

| 3 | DRI / HBI | ppm | 20-30 |

| 4 | 生铁 | ppm | 20-30 |

| 5 | 焦炭/煤 | ppm | 5,000 -10,000 |

| 6 | 氧气 | ppm | 30-200 |

| 7 | 空气 | % | 79 |

| 8 | 底部搅拌气体 | ||

| 8a | 氮气 | % | 大于 99.9 |

| 8b | 氩 | ppm | 小于 30 |

| 9 | 石灰 | ppm | 400 |

影响钢中氮含量的因素是(i)熔体的成分,(ii)与熔体接触的气体中氮的分压,或熔渣的氮势,(iii)持续时间大气与钢水的接触,(iv)钢水温度,(v)氮添加剂。

所有钢都含有一些氮,这些氮可以作为杂质或有意添加的合金进入钢中。钢中氮的含量通常取决于炼钢过程中产生的残留量或有意添加的量。两种主要炼钢工艺生产的钢中的氮残留量存在显着差异。碱性氧气炼钢过程通常会导致钢中的残留氮较低,通常在 30 ppm 至 70 ppm 的范围内,而电炼钢工艺会导致较高的残余氮,通常在 70 ppm 至 110 ppm 的范围内。一些钢(例如含钒钢)中添加了氮,以提供足够的氮来形成氮化物,从而获得更高的强度。在此类钢中,氮含量可增加到 200 ppm 或更高。

氮可以以未结合的“游离”氮(有时称为晶格氮)形式存在于钢中,也可以以氮化物或碳氮化物的形式与其他元素化学结合。应变时效效应是由于游离氮造成的,这就是为什么可以通过添加强氮化物形成剂(例如钛)将游离氮从低氮钢中去除,这种氮化物会束缚任何游离氮,防止其迁移到位错周围的位置。然而,这并不是一个直截了当的现象。在粗粒低氮低碳钢中,在 200 摄氏度至 300 摄氏度的温度范围内应变,新位错的形成速度如此之快,以致屈服(表现为应力下降而没有先前上升)反复发生,但这种现象不会发生在具有高游离氮含量的类似钢中。这是因为在低氮钢中,没有足够的氮来立即锁定新形成的位错,而在高氮钢中,位错在形成时被锁定并保持锁定状态。这反映在高氮钢具有更大的加工硬化能力。

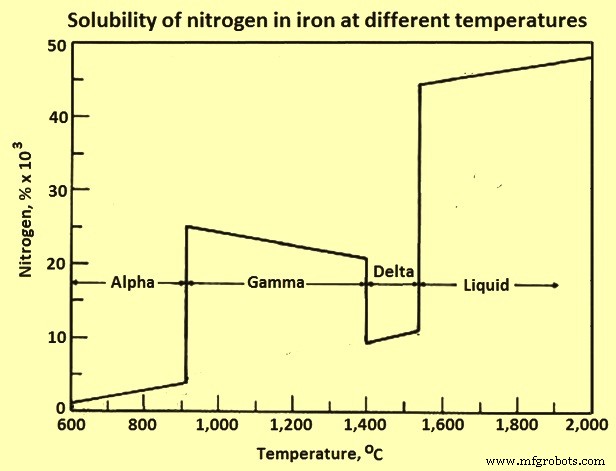

图1氮在铁中的溶解度

氮是一种强奥氏体稳定剂,含氮钢的屈服强度和抗拉强度随着氮含量的增加而增加,而对延展性没有不利影响。随着氮含量的增加,疲劳裂纹的扩展速率降低,而蠕变强度因氮的添加而提高。

钢水中的氮以溶液的形式存在。在连铸钢的凝固过程中,会发生三种与氮有关的现象。这些是(i)气孔的形成,(ii)一种或多种氮化物的沉淀,和(iii)间隙固溶体中的氮凝固。氮在液态铁中的最大溶解度约为 450 ppm,在环境温度下小于 10 ppm(图 1)。液态铁中存在大量其他元素会影响氮的溶解度。主要是溶解硫和氧的存在限制了氮的吸收,因为它们是表面活性元素。

氮和钢的特性

取决于 (i) 钢中其他元素的存在,(ii) 氮的形式和数量,以及 (iii) 钢的所需性能,氮可以以有害或有益的方式影响钢的性能。通常大多数钢需要最低水平的氮。高氮含量会导致 (i) 热轧钢的机械性能不一致,(ii) 焊接钢的热影响区 (HAZ) 脆化,以及 (iii) 冷成型性差。特别是氮会导致冷轧和退火低碳铝镇静(LCAK)钢的应变时效和延展性降低。

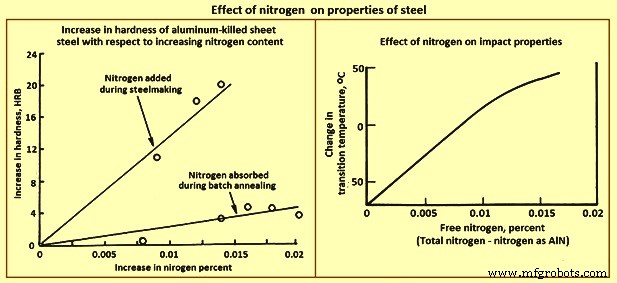

对钢硬度的影响 – 硬度是材料对表面压痕的抵抗力。钢的硬度与氮含量呈线性关系。它随着氮含量的增加而增加(图2)。炼钢过程中吸收的氮进入间隙固溶体的强化和晶粒细化,两者都增加了硬度。此外,该图表明,在炼钢过程中吸收的氮比在富氮气氛中退火期间吸收的氮具有更显着的影响。与碳一样,氮在钢中作为间隙物溶解时,在 100 至 200 ℃ 的温度范围内会导致硬度和屈服强度增加,而韧性会相应降低。

图2氮对钢性能的影响

对冲击强度的影响 – 钢承受冲击载荷的能力称为韧性。它是通过测量已知尺寸的试样在断裂前吸收的能量来量化的。它还通过确定在一定温度范围内冲击时的断裂机制来进行分析。随着温度的降低,断裂类型由纤维状/韧性转变为结晶/脆性。这个任意温度被称为“韧性到脆性”转变温度(DBTT)。转变温度越低,冲击性能越好,因为由于韧性断裂造成的破坏比脆性破坏的灾难性小。图 2 显示,随着游离氮的增加,转变温度也增加,这意味着韧性降低。这是由于固溶体的强化。作为沉淀物存在的少量氮对冲击性能具有有益的影响。铝、钒、铌和钛的氮化物导致细晶粒铁素体的形成。更细的晶粒尺寸降低了转变温度并提高了韧性。因此,不仅要控制氮含量,还要控制其形态,以优化冲击性能。

氮增加了“冲击转变温度”;夏比试验中的 (ITT) 和高水平的未结合氮会导致断裂能发生变化,从而在室温以上发生,从而导致从韧性到脆性的变化。在纯体心铁中,已经表明氮偏析到晶界,这种偏析会导致晶间脆化。这种机制可能发生在钢中,因为与沸腾或半镇静钢相比,氮与硅或铝结合的镇静钢表现出更好的冲击性能。研究表明,在锰含量为 8 % 的钢中添加钛和铝可以降低 DBTT,这可能是由于束缚了游离氮,但同时也降低了空冷和水淬条件下的硬度。

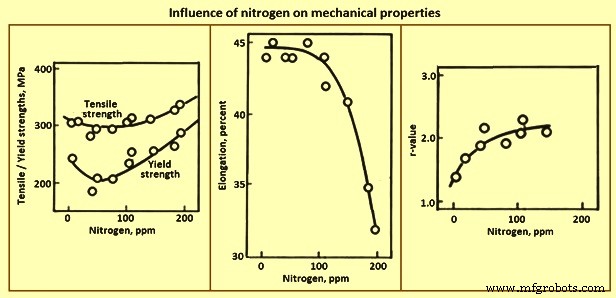

对机械性能的影响 – 氮对机械性能的影响是(i)由游离氮引起的间隙固溶强化(ii)由铝和其他氮化物引起的析出强化,以及(iii)由于氮化物析出物的存在而细化晶粒的结果。图 3 表明 LCAK 钢的强度随着氮含量的增加略有下降然后增加。相反,伸长率降低,r 值随着氮的增加而增加。 r 值是在各种方向测试的带材拉伸样品的宽度与厚度应变的平均比率。它是可成形性的反向度量。因此,高氮含量导致LCAK钢的成形性差。

图3氮对力学性能的影响

对断裂韧性的影响 – 氮对结构钢的断裂韧性具有明显的破坏作用。氮含量的微小变化会导致这些钢的断裂模式转变温度发生显着变化。这些变化因析出氮化物的相应变化、晶粒尺寸的相关变化以及氮和锰之间的相互作用而变得复杂。

对应变老化的影响 – 应变老化是一种与产量相关的现象,由低于 150 摄氏度的温度下的氮和高于此温度的碳引起。碳和氮在产生应变时效中的有效性是(i)它们在铁素体中的溶解度,(ii)它们的扩散系数,和(iii)每个锁定位错的严重程度的函数。碳和氮的主要区别在于它们在铁素体中的溶解度差异很大。

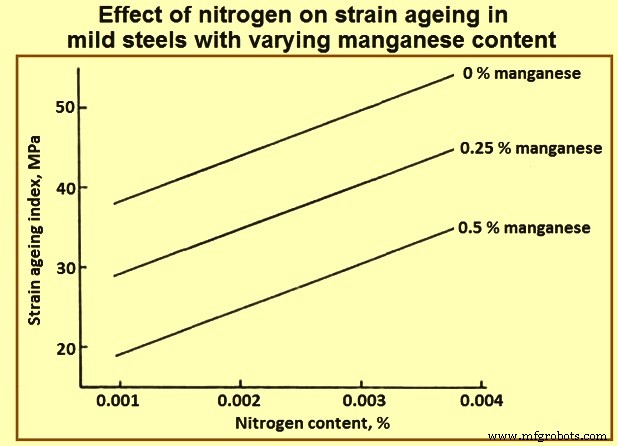

钢在塑性变形后由于间隙原子(主要是氮)而发生应变时效。变形后,氮偏析为位错,在进一步变形时导致不连续屈服。应变时效不仅会导致硬度和强度增加,延展性和韧性降低,还会导致变形材料表面出现“拉伸应变”。 Duckworth 和 Baird 开发了一种应变老化测量方法,称为“应变老化指数”。这是基于经验方程计算变形材料在室温下放置 10 天时屈服应力的增加。图4表明,增加氮会导致更高的染色老化指数,因此更容易出现表面缺陷。

图4氮对低碳钢应变时效指数的影响

由于应变时效现象,许多商业钢应用对产量的影响导致氮被简单地视为“不希望的残留物”。应变时效是钢中屈服点的再次出现,该屈服点先前已经变形超过屈服点进入塑性区域。目前对这一现象的解释最早是在 1948 年 Cottrell 和 Bilby 提出的。他们专门讨论了碳,但指出这些论点可以“几乎不加修改”地应用于氮。氮和少量的碳逐渐扩散到钢最初屈服时形成的新位错周围的优先位点,这导致屈服现象再次出现,并在尝试生产光滑的冷成型形状时引起相关问题.通常情况下,它只会在钢在室温下放置几周或几个月后才会发生,但即使温度稍微升高也会大大加快扩散速度,从而缩短这个时间。因此,在生产“无间隙”钢方面开展了大量工作,因此现在常规生产氮含量低于 20 ppm 的散装钢,用于汽车行业、压制车身和底盘部件。

由于氮在铁素体中的溶解度较高,氮通常比碳更容易引起应变时效问题,碳在现有碳化物上沉淀出来,而氮仍然可以自由迁移到新的位错上。在高于环境温度但低于 400 摄氏度左右的温度下,屈服点的恢复发生得更快,并且屈服成为称为动态应变老化的连续事件,因为氮(和一些碳)迅速迁移到新位错周围的优先位点当它们形成时。这导致钢的抗拉强度增加,延展性和断裂韧性下降。这些效应往往在 250 摄氏度左右达到峰值。Cottrell 和 Bilby 将其解释为(对于碳),这是在新位错周围形成饱和气氛,只需要 0.003% 的碳水平(或类似水平的氮)。

然而,Gladman 指出,与应变时效硬化和应变时效脆化相关的间隙水平远远超过这个水平。建议的解释是在位错上发生碳化物(和氮化物)沉淀,从而产生额外的沉淀强化效果。 Baird 和 MacKenzie 以及后来 Baird 和 Jamieson 的工作表明,虽然纯铁中单独的氮在高达 225 摄氏度时会产生高应变硬化率(动态应变老化的症状),但铁中添加锰和氮会继续这种效果最高可达 450 ℃。有人认为,这种效应是由于锰和氮原子的成对或小簇所致,其中锰的存在限制了氮原子在移动位错周围的移动性。

焊接时的效果 – 氮通常会影响焊接钢热影响区 (HAZ) 的韧性。由于焊接金属在焊接结构中不会变弱,因此氮的作用很重要。韧性的损失通常称为HAZ脆化。这被认为是在 HAZ 中存在的氮化物由于焊接过程中存在的高温而解离时发生的。没有析出物会产生较大直径的晶粒。此外,钢快速冷却产生低韧性马氏体或贝氏体,其中含有高水平的游离氮,进一步加剧了韧性的损失。使用较低的热量输入和多次通过来防止氮化物离解可以防止这种情况发生。

氮作为钢中的合金元素

自 1940 年代以来,氮作为钢中的合金元素最初被用于生产不锈钢以替代镍。在高合金钢中使用氮具有许多优点。这些优点使氮成为一种有趣的合金元素。

自 1940 年代以来,氮作为一种合金元素已为人所知并用于技术应用,最初是在不锈钢等级中镍替代的前提下。由于形成脆性氮化物,低合金钢中的氮是不受欢迎的。然而,在高合金钢中使用氮具有一系列优点,这使得它作为一种合金元素显得很有趣。在这方面最重要的一点是(i)在不限制延展性的情况下显着提高强度,(ii)提高耐腐蚀性,(iii)提高高温抗拉强度,(iv)扩展/稳定奥氏体形式,(v)没有以高冷加工速率形成张力诱发马氏体,以及 (vi) 抑制金属间相的排放。这些高氮钢作为一种特殊的材料组,通过一种有趣的材料特征来表征,即强度和耐腐蚀性的结合。

制造工艺