钢管

钢管是用于多种用途的长空心管。它们是通过两种不同的方法生产的,可以制成焊接管或无缝管。在这两种方法中,生钢首先被浇铸成更易加工的初始形式。然后通过将钢拉伸成无缝管或将边缘压在一起并用焊缝密封来将其制成管子。最早的钢管生产方法是在 1800 年代初期引入的,并且已经稳步发展为我们今天使用的现代工艺。每年生产数百万吨钢管。其多功能性使其成为钢铁工业生产的最常用产品。

钢管可以在很多地方找到。由于它们很坚固,因此它们被用于地下,在城市和城镇中运输水和天然气。它们还用于建筑以保护电线。虽然钢管很坚固,但它们也很轻。这使得它们非常适合用于自行车车架制造。他们发现有用的其他地方是汽车、制冷装置、供暖和管道系统、旗杆、路灯和医药等等。

历史

人们使用管道已有数千年的历史。也许第一个用途是古代农学家将溪流和河流中的水转移到他们的田地中。考古证据表明,早在公元前 2000 年,中国人就使用芦苇管将水输送到所需的地点。 其他古代文明使用的粘土管已被发现。公元一世纪 , 第一个铅管是在欧洲建造的。在热带国家,竹管被用来运输水。殖民地美国人将木材用于类似目的。 1652 年,波士顿使用空心圆木建造了第一座自来水厂。

现代焊接钢管的发展可以追溯到 1800 年代初期。 1815 年,威廉·默多克发明了燃煤灯系统。为了用这些灯装满整个伦敦市,默多克用废弃的火枪将枪管连接在一起。他用这条连续的管道输送煤气。当他的照明系统被证明是成功的时,人们对长金属管产生了更大的需求。为了生产足够的管子来满足这种需求,许多发明家开始致力于开发新的管子制造工艺。

早在 1824 年,James Russell 就获得了一种快速且廉价地生产金属管的显着方法的专利。在他的方法中,通过将扁铁带的相对边缘连接在一起来制造金属管。金属首先被加热直到它具有延展性。使用落锤,边缘折叠在一起并焊接。管子通过槽和轧机完成。

罗素的方法并没有被长期使用,因为在第二年,科梅利厄斯怀特豪斯开发了一种更好的金属管制造方法。这个过程称为对焊过程,是我们当前管道制造程序的基础。在他的方法中,薄铁片被加热并通过锥形开口拉出。当金属穿过开口时,其边缘卷曲并形成管状。将两端焊接在一起以完成管道。第一个使用的制造工厂  焊管是将钢带通过一系列开槽辊将材料成型为圆形而形成的。接下来,未焊接的管子通过焊接电极。这些装置将管道的两端密封在一起。这个过程在美国于 1832 年在费城开启。

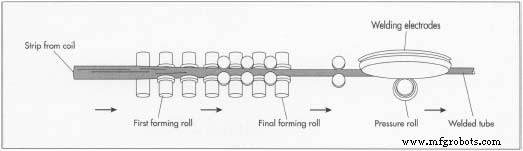

焊管是将钢带通过一系列开槽辊将材料成型为圆形而形成的。接下来,未焊接的管子通过焊接电极。这些装置将管道的两端密封在一起。这个过程在美国于 1832 年在费城开启。

渐渐地,怀特豪斯方法得到了改进。最重要的创新之一是约翰·穆恩 (John Moon) 在 1911 年提出的。他提出了连续工艺方法,在这种方法中,制造工厂可以源源不断地生产管道。他为此特定目的制造了机器,许多管道制造工厂都采用了它。

在开发焊管工艺的同时,也出现了对无缝金属管的需求。无缝管是那些没有焊缝的管。它们最初是通过在实心圆柱体的中心钻一个孔制成的。这种方法是在 1800 年代后期开发的。这些类型的管子非常适合自行车车架,因为它们壁薄,重量轻但坚固。 1895 年,第一家生产无缝管的工厂建成。随着自行车制造业让位于汽车制造业,汽油和石油管道仍然需要无缝管。随着发现更大的石油储量,这种需求变得更大。

早在 1840 年,铁匠就已经可以生产无缝钢管了。在一种方法中,通过实心金属圆坯钻一个孔。然后将坯料加热并通过一系列模具拉长,这些模具将其拉长以形成管。这种方法效率低下,因为很难在中心钻孔。这导致管道不均匀,一侧比另一侧厚。 1888 年,一种改进的方法获得了专利。在这个过程中,实心砖被浇铸在防火砖芯周围。当它冷却时,砖被移除,在中间留下一个洞。从那时起,新的滚筒技术取代了这些方法。

设计

有两种类型的钢管,一种是无缝钢管,另一种是沿其长度方向有单个焊缝。两者都有不同的用途。无缝管通常重量更轻,壁更薄。它们用于自行车和运输液体。接缝管更重、更坚固。具有更好的一致性并且通常更直。它们用于气体运输、电线管道和管道等方面。通常,它们用于管道未承受高度应力的情况。

在生产过程中可以控制某些管道特性。例如,管道的直径通常会根据其使用方式进行修改。直径范围可以从用于制造皮下注射针的细管到用于在整个城市输送天然气的大管。管子的壁厚也可以控制。通常钢材的类型也会对管道的强度和柔韧性产生影响。其他可控特性包括长度、涂层材料和端面光洁度。

原材料

管道生产的主要原材料是钢材。钢主要由铁组成。合金中可能存在的其他金属包括铝、锰、钛、钨、钒和锆。在生产过程中有时会使用一些饰面材料。例如,油漆可能是  无缝管的制造工艺是将实心坯料加热成型为圆柱形,然后将其滚压至它被拉伸和挖空。由于中空的中心形状不规则,因此在轧制坯料时,子弹形的穿孔点被推过坯料的中间。如果管道有涂层,则使用。通常,在生产线末端的钢管上涂上少量油。这有助于保护管道。虽然它实际上不是成品的一部分,但在一个制造步骤中使用硫酸来清洁管道。

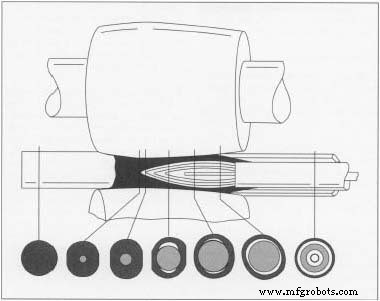

无缝管的制造工艺是将实心坯料加热成型为圆柱形,然后将其滚压至它被拉伸和挖空。由于中空的中心形状不规则,因此在轧制坯料时,子弹形的穿孔点被推过坯料的中间。如果管道有涂层,则使用。通常,在生产线末端的钢管上涂上少量油。这有助于保护管道。虽然它实际上不是成品的一部分,但在一个制造步骤中使用硫酸来清洁管道。

制造

过程

钢管由两种不同的工艺制成。这两种工艺的总体生产方法包括三个步骤。首先,原钢被转化为更易加工的形式。接下来,管道在连续或半连续的生产线上成型。最后,切割和修改管道以满足客户的需求。

铸锭生产

- 1 钢水是通过在熔炉中熔化铁矿石和焦炭(一种富含碳的物质,在没有空气的情况下加热煤时产生的物质),然后通过将氧气喷射到液体中来去除大部分碳而制成。然后将钢水倒入大型厚壁铁模中,在那里冷却成钢锭。

- 2 为了成型板材和片材等扁平产品,或棒材和棒材等长材,在巨大的压力下在大辊之间成型钢锭。

生产大花和大板

- 3 为了生产大方坯,钢锭通过一对堆叠的带槽钢辊。这些类型的轧辊被称为“双辊轧机”。在某些情况下,使用三个辊。滚子安装成使它们的凹槽重合,并且它们以相反的方向移动。这个动作导致钢被挤压并拉伸成更薄、更长的碎片。当操作员反转滚轮时,钢被拉回,使其变得更薄更长。重复这个过程,直到钢达到所需的形状。在此过程中,称为机械手的机器翻转钢材,使每一面都得到均匀处理。

- 4 锭也可以在类似于大坯制造过程的过程中轧制成板坯。钢通过一对堆叠的辊子拉伸它。然而,也有安装在侧面的辊子来控制板坯的宽度。当钢材获得所需的形状时,将不平整的端部切掉,并将板坯或大方坯切成较短的块。

进一步处理

- 5 Blooms 通常在制成管道之前经过进一步处理。大方坯通过更多的滚动装置被转换成钢坯,这些滚动装置使它们更长更窄。钢坯由称为飞剪的设备切割。这些是一对同步剪切机,与移动的钢坯一起运行并切割它。这允许在不停止制造过程的情况下进行高效切割。这些钢坯被堆叠起来,最终将成为无缝管。

- 6 个台阶也被重做。为了使它们具有延展性,它们首先被加热到 2,200° F (1,204° C)。这导致在板坯表面形成氧化物涂层。这种涂层用破垢剂和高压水喷雾破坏。然后将板坯通过热轧机上的一系列辊子,制成称为钢带的薄钢带。这个磨坊可以长达半英里。当板坯通过滚筒时,它们变得更薄和更长。在大约三分钟的过程中,一块板坯可以从一块 6 英寸(15.2 厘米)厚的钢片转变为一条四分之一英里长的薄钢带。

- 7 拉伸后,钢被酸洗。该过程涉及将其穿过一系列装有硫酸的罐以清洁金属。最后,用冷水和热水冲洗,干燥,然后在大线轴上卷起并包装运输到制管设施。

制管

- 8 钢坯和钢坯都用于制造管道。钢带制成焊管。它首先放置在退绕机上。当钢卷轴展开时,它被加热。然后将钢通过一系列带槽的辊子。当它经过时,滚轮使鱼骨的边缘卷曲在一起。这形成未焊接的管。

- 9 钢接下来通过焊接电极。这些装置将管道的两端密封在一起。然后将焊缝通过高压辊,这有助于形成紧密的焊缝。然后将管道切割成所需的长度并堆叠起来以供进一步加工。焊接钢管是一个连续的过程,根据管道的尺寸,它可以以每分钟 1,100 英尺(335.3 m)的速度制造。

- 10 需要无缝管时,采用方坯生产。它们被加热和成型以形成圆柱形状,也称为圆形。然后将子弹放入熔炉中加热至白热。加热的圆然后在很大的压力下滚动。这种高压轧制导致钢坯伸展并在中心形成一个孔。由于该孔的形状不规则,因此在轧制坯料时将子弹形穿孔点推过坯料的中间。在穿孔阶段之后,管道可能仍具有不规则的厚度和形状。为了纠正这一点,它通过另一系列的轧机。

最终处理

- 11 任何一种类型的管道制成后,都可以通过矫直机进行。它们也可以装有接头,以便连接两根或多根管子。小直径管道最常见的接头类型是螺纹——切入管道末端的紧密凹槽。管道也通过测量机发送。该信息与其他质量控制数据一起自动印在管道上。然后在管道上喷上一层薄薄的保护油。大多数管道通常经过处理以防止生锈。这是通过镀锌或给它镀上锌层来完成的。根据管道的用途,可以使用其他油漆或涂层。

质量控制

采取多种措施确保成品钢管符合规范。例如,X 射线测量仪用于调节钢的厚度。仪表通过使用两个 X 射线工作。一条射线指向已知厚度的钢。另一个是针对生产线上通过的钢材。如果两条射线之间存在任何差异,仪表将自动触发滚子调整大小以进行补偿。

在流程结束时还会检查管道是否存在缺陷。测试管道的一种方法是使用特殊机器。这台机器用水填充管道,然后增加压力,看看它是否保持。有缺陷的管道被退回报废。

制造工艺