焊接工艺

焊接工艺

焊接是一种通过引起聚结来连接材料的制造过程。焊接通常通过熔化工件并添加填充材料以形成熔融材料池来进行,该熔融材料池冷却后成为坚固的接头,有时使用压力与加热结合使用,或单独使用以产生焊缝。这与焊接和钎焊形成对比,后者涉及在工件之间熔化较低熔点的材料以在它们之间形成结合,而不会使工件熔化。焊接通常需要一个热源来产生一个高温区来熔化材料,尽管可以在不增加太多温度的情况下焊接两个金属件。

有一些固相连接的方法。在这些方法中,没有电极熔化,尽管在此过程中会产生热量。此外,由于工件被紧密地压在一起,在连接过程中空气被排除在外。在正常焊接中,熔化和凝固的材料通常比相同成分的锻造材料弱。在固相接合中不会发生这种熔化,因此该方法可以产生高质量的接合。本质上不同的金属也可以很容易地用这些方法焊接。在正常的焊接过程中,异种金属的连接存在问题,因为在熔化过程中会形成脆性金属间化合物。

随着在局部区域产生高温的方法的发展,现代焊接技术开始于 19 世纪末。采用了不同的方法和标准,仍在不断寻找新的和改进的焊接方法。

尽管不同的焊接工艺有其自身的优点和局限性,并且需要特殊和特定的应用,但手工金属电弧 (MMA) 焊接在总焊缝金属熔敷方面仍然占据主导地位。焊接工艺可以根据以下标准进行分类。

- 使用或不使用填充材料的焊接 - 可以使用或不使用填充材料进行焊接。在没有填充材料的情况下进行焊接时,称为“自焊”。早些时候,只有气焊是一种熔接工艺,在这种工艺中,可以使用或不使用填充材料来实现连接。然而,随着许多其他焊接工艺(例如 TIG、电子等)的发展,这种分类造成了混淆,因为这些工艺属于这两个类别。

- 焊接能源 - 使用多种能源,例如化学能、电能、光能、声音能、机械能等。然而,除了化学能之外,所有其他形式的能量都是由电能产生的。因此,此标准不是正确分类的好标准。

- 弧焊和非弧焊 - 在此分类中,所有弧焊工艺归为一类,所有其他工艺归为非弧焊类别。然而,在此分类下,很难将任一类别分配给电渣焊 (ESW) 和闪光对焊等工艺,因此此类分类也不完美。

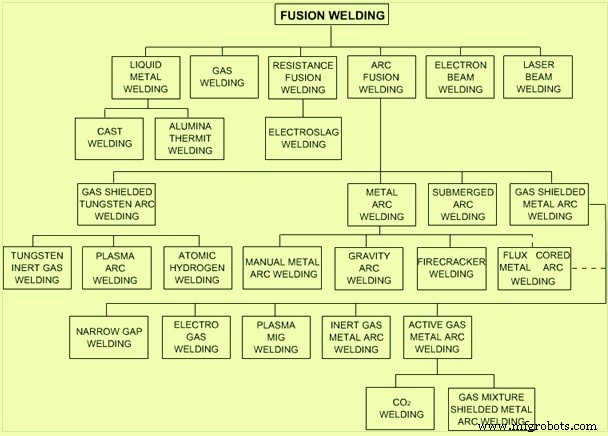

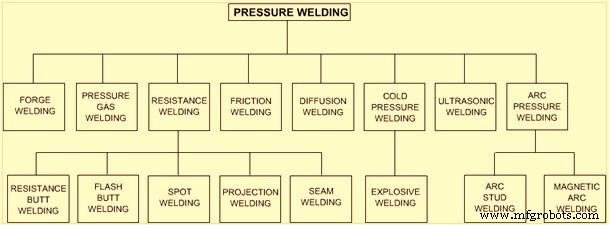

- 熔焊和压力焊接 - 此分类是使用最广泛的分类,因为它涵盖了这两个类别中的所有工艺,无论热源和焊接是否使用填充材料。熔焊包括在压力焊接过程中熔融金属自由凝固的所有过程,如果任何保留在受限空间中的熔融金属(例如电阻点焊或电弧螺柱焊)在压力下凝固或半固态金属在压力下冷却。图 1 和图 2 分别给出了熔焊和压焊工艺。

图 1 熔焊工艺

图2压焊工艺

下面简要介绍主要的焊接工艺。

气焊 – 氧气乙炔气焊是用于连接多种金属的最重要的工艺。 LPG、甲烷、氢气等其他燃料气体也可用于气焊中代替乙炔。根据气体氧比的比例,可以获得三种火焰,即(i)还原火焰,(ii)中性火焰和(iii)氧化火焰。还原火焰(也称为渗碳火焰)具有未燃烧的碳,在焊接过程中可能会添加到焊缝中。渗碳火焰可适用于焊接高碳钢或低碳钢或低碳钢的表面渗碳。中性火焰总是用于焊接钢和其他金属。在氧化火焰中,内部区域变得非常小,并且会产生很大的噪音。氧化火焰提供可能的最高温度。氧乙炔火焰的最高温度约为 3200 摄氏度,这种热量集中的中心正好位于白色锥体的最末端。氧化焰通常会将氧气引入焊缝金属中,不适合焊接钢材。

焊枪有一个混合室,氧气和乙炔在其中混合,混合物在焊枪尖端点燃。焊接可以通过两种方式进行。在正手技术中,焊枪沿焊接方向移动,焊枪与焊缝成 65 度角。在反手技术中,焊枪与未焊接区域倾斜 45 度。气焊更适合薄板和薄板,因为它的火焰不像电弧焊那样具有穿透性。与电弧焊相比,焊接时间较长,热影响区(HAZ)和变形较大

MMA 焊接 或保护金属电弧焊 (SMAW) – 它也称为棒焊或焊剂保护电弧焊 (FSAW)。它非常灵活,是广泛使用的弧焊工艺。它涉及在覆盖的金属电极和工件之间产生电弧。电弧的热量熔化母金属和电极,它们混合在一起,在冷却时形成连续的固体物质。来自焊接电源的交流或直流形式的电流用于在电极和要连接的金属之间形成电弧。铺设焊缝时,焊条的焊剂涂层会分解,释放出用作保护气体的蒸汽并形成一层熔渣。这两者都可以保护焊接区域免受大气污染。 MMA 焊接可用于连接钢、不锈钢、铸铁和许多有色金属材料。对于许多低碳钢和高强度碳钢来说,它是首选的连接方法。

埋弧焊 (SAW) – 焊接过程之所以如此命名,是因为焊缝和电弧区被淹没在一层焊剂之下。 SAW 使用裸电极和基材之间的电弧加热金属,在助焊剂材料的覆盖层下。助焊剂材料在熔化时变得导电,从而为电流在电极和工件之间通过形成路径。该过程使用由焊剂屏蔽的连续实心电极丝。焊剂在焊接过程中起到稳定电弧的作用,同时将熔池与大气隔离开来。助焊剂毯可防止飞溅和火花,同时屏蔽通常属于 SMAW 的紫外线和烟雾。它还在冷却过程中覆盖和保护焊缝,并可能影响焊缝成分及其性能。 SAW 通常是自动化的,但也可以使用半自动化系统。电流可以是交流电或直流电,对于自动化系统,电极可以是单根线或多根实心或管状线,或带。由于使用粒状焊剂和熔池的流动性,焊接只能在平坦或水平位置进行。该工艺可实现高沉积速率,并可焊接非常厚和薄的材料。

药芯电弧焊 (FCAW) – FCAW 是在 1950 年代初期开发的,作为 SMAW 的替代品。 FCAW 优于 SMAW 的优势在于它无需使用棒状电极。这帮助 FCAW 克服了与 SMAW 相关的许多限制。该工艺因其高焊接速度和便携性而被广泛使用。它是一种半自动或自动焊接工艺,专为碳钢、不锈钢和低合金钢而设计。它使用电弧在连续的管状填充金属电极和基材之间产生聚结,并且可以在有或没有保护气体的情况下完成。 FCAW 需要一个连续进给的消耗性管状电极,其中包含助焊剂和恒定电压,或者不太常见的恒定电流焊接电源。有时会使用外部供应的保护气体,但通常依靠焊剂本身来产生必要的大气保护,同时产生气体保护和液体熔渣保护焊缝。对于气体保护药芯焊丝,屏蔽剂由包含在管状电极中的焊剂提供。外部供应的气体增强了电极的核心元件,以防止熔融金属受到大气污染。当使用保护气体时,工艺设备实际上与气体保护金属电弧焊中使用的相同。使用特殊的电压传感馈线,可以使用恒流焊接电源进行高质量的药芯焊接。该工艺适用于全位置焊接,填充金属和参数选择正确。

气体保护金属电弧焊 (GMAW) – 也称为金属惰性气体 (MIG) 焊接。 GMAW 是一种弧焊工艺,它结合了自动送入通常由外部供应的气体保护的连续固体自耗电极。该过程用于焊接金属,例如钢,铝,不锈钢和铜,并且在选择适当的焊接参数和设备时可用于焊接任何位置。 GMAW 使用直流电极正极 (DCEP),设备提供自动电弧控制。焊工需要进行的唯一手动控制是焊枪定位、引导和行进速度。在这个过程中,填充金属被储存在卷轴上,并由滚子驱动(电流被送入金属丝)通过管子进入“火炬”。卷轴上的大量填充焊丝意味着该过程可以被认为是连续的,并且可以很容易地进行长时间、不间断的焊接。惰性气体也沿着管子送入炬管,并存在于金属丝周围。电弧在焊丝和工件之间产生,由于电弧的高温,焊池几乎立即形成。在此过程中,关键问题是选择正确的气体混合物、其流速、焊丝速度和电流。一旦设置好这些,所需的技能水平就低于氧乙炔工艺。该过程可以很容易地实现自动化。 GMAW焊接现在通常由机器人进行。 GMAW焊接工艺广泛用于钢和铝。虽然惰性气体保护使焊缝保持清洁,但根据工艺设置,焊缝附近可能会飞溅出金属球,除非将其去除,否则会影响其外观。

串联焊接 – 与传统的 GMAW 系统相比,串联焊接使用两根串联焊丝,一根接一根。使用安装在同一焊枪中的独立接触尖端同时馈送和熔化焊丝。结果是出色的焊接质量,几乎没有飞溅,沉积率和行进速度是传统系统的三倍。该过程具有自动化应用的理想特性。

钨极惰性气体保护 (TIG) 或气体保护钨极电弧焊 (GTAW )– 这是一种手动焊接工艺,使用非消耗性钨电极、惰性或半惰性气体混合物以及单独的填充材料。这种方法特别适用于焊接薄材料,具有电弧稳定和焊接质量高的特点,但它需要很高的操作技能,并且只能在相对较低的速度下完成。在此过程中,使用非消耗性钨电极并在其与工件表面之间产生电弧。 GTAW 可用于几乎所有可焊接金属,但最常用于不锈钢和轻金属。当焊接质量非常重要时,通常会使用它。

等离子弧焊 (PAW) – PAW 是 GTAW 的变体。该工艺使用钨电极,但使用等离子气体制造电弧。电弧比 GTAW 电弧更集中,使得横向控制更加关键,因此通常将技术限制在机械化过程中。收缩过程大大增加了电弧电压和发生的电离量。除了提高电弧温度外,等离子的最热区域还延伸到喷嘴之外,向下朝向工作表面。总体结果是在更高的温度下更集中的热源,这大大提高了传热效率,从而允许更快的行进速度。手动使用时,需要高水平的操作员技能。由于电流稳定,该方法可用于比 GTAW 工艺更广泛的材料厚度范围。它速度更快,可以应用于除镁以外的所有材料,如 GTAW。不锈钢的自动化焊接是该工艺的重要应用之一。

激光束焊接 (LBW) – LBW 是一种自动化过程,它利用集中的相干光束产生的热量来连接两种材料。该工艺用于焊接所有金属,包括钢、不锈钢、铝、钛、镍和铜,并提供高机械性能和行进速度、低变形、无熔渣或飞溅。可以使用或不使用填充金属进行焊接,并且在许多应用中使用保护气体来保护熔池。由于焊接速度非常快,受激光束影响的区域很小,所使用的设备需要大量的资金投资和高水平的操作员技能,

电阻焊 – 这是一种非熔焊工艺。当高电流通过两个接触金属表面的小区域时会产生热量。产生的热量 H 由 H =I² × R × t 给出,其中 I 是电流,R 是界面电阻,t 是施加电流的时间。当温度升高足够时,在受热界面处施加很大的压力以形成焊接接头。过程变量是电流、施加电流的时间、压力、施加压力的持续时间、要焊接的材料及其厚度。电阻焊有五种主要类型。它们是 (i) 点焊、(ii) 缝焊、(iii) 凸焊、(iv) 镦粗对焊和 (v) 闪光对焊。

- 点焊 - 在点焊中,待焊接的板在清洁接触的两个表面后保持一个在另一个之上。两个棒电极保持在板的两侧。在开始进一步操作之前,对电极施加压力并保持特定的时间间隔,称为挤压时间。然后电流通过电极。施加电流的时间称为焊接时间,以循环次数来衡量。在此期间也保持压力。切断电流后,压力会保持一段称为保持时间的短暂时间,以便加热的金属凝固并形成焊核。在保持时间之后,压力将被释放并在开始另一次点焊操作之前给出关闭时间。电流过高会导致焊缝脱落、气蚀和焊缝开裂,降低机械性能和电极嵌入表面。另一方面,较小的电流会导致表面未熔合和焊接不良。高压会增加接触并降低接触电阻,因此产生的热量更少。它可能导致变形和缩短电极寿命。施加电流的时间更长可能导致沸腾、孔隙、熔核生长到电极面。材料的导电性在决定可以通过点焊轻松焊接的板的厚度方面起着重要作用。高碳钢的点焊需要焊后热处理 (PWHT)。点焊的优点是对大批量生产的适应性强、操作速度快、清洁度高、无需焊条、操作技能少。具有高导热性和导电性的材料很难通过点焊进行焊接,并且需要特殊的程序。

- 缝焊 - 在缝焊中使用滚轮式电极。随着焊接的进行,滚轮在工件上旋转。通过控制电源,可以获得良好的热量控制。接缝在一定的时间间隔在压力下冷却。焊缝具有较少的表面干扰。随着焊接的进行,施加的电流试图通过已经焊接的部分,从而减少待焊接部分的加热。克服这个困难的一种方法是随着焊接的进行增加电流。有时会采用高频加热等外部加热来抵消分流造成的电流降低的影响。焊接过程中产生的热量很高,必须使用水冷装置来冷却辊子,以避免辊子变形。也可以采用电流中断,以便电流流动特定时间以向焊接提供必要的热量,然后在下一个点焊开始之前停止另一预定时间长度。这种方式还控制辊的加热。缝焊可用于钢、铝、镁和镍合金,不推荐用于铜及其合金。高频缝焊适用于翅片管和其他管材。

- 凸焊 - 与点焊类似,只是焊接是在材料中有凸出物的地方进行的。通过在工作表中的选定位置按下来创建投影。通过在适当的时间在这些接触点处施加足够的压力来实现限制在部件之间的凸焊的耐热性。凸焊特别适用于大批量生产工作,非常适合在受限区域内需要大量点焊的地方。这种焊接方法用于焊接支架、重型钢冲压件、晶闸管的封装等。

- 加厚对接焊缝 – 加厚对接焊缝是通过将两块金属在压力下端对端接触,然后让电流从一块金属流向另一块来获得的。接触面应尽可能光滑。在镦锻焊接中(同样在闪光对焊中),与在点焊和凸焊中获得的铸造结构相比,会产生锻造结构。通过镦粗焊接将工具焊接到刀柄上。连接管采用电阻对焊

- 闪光对焊 - 在这种焊接方法中,通过施加压力将要焊接的两块相互压靠在一起,以便由于表面粗糙度而在点处接触。通过高焊接电流。表面被加热到熔融状态,当一块慢慢地向另一块推进时,熔融金属被闪出。在面达到塑性阶段后,施加镦粗压力,导致两个面粘合。闪光对焊与电阻压力焊接的不同之处在于,在这种焊接中,两个表面之间的接触仅由于表面的粗糙度而在某个点上形成。在电阻对接焊缝中,最好使用光滑的全接触表面。

在这种焊接方法中,在飞溅过程中去除表面污染物,并在锻造操作的最终镦粗中排出熔融金属。在由剩余的熔融金属和氧化物组成的焊接接头处形成一个小翅片。该翅片可以通过研磨修整掉。该工艺的优点在于熔融金属和电弧对最终形成焊缝的塑料金属提供了有效的保护,从而避免了氧化的危险。

在冷(未预热)条件下施加的压力因材料类型而异。通过预热,施加的压力可以降低到正常值的大约一半。闪光对焊很容易应用于其他工艺无法焊接的高合金钢。

电渣焊 (ESW) – ESW 在重型结构和压力容器制造方面提供了良好的生产力和质量。 ESW工艺中的焊缝金属是通过焊条在焊剂层覆盖下熔合获得的。熔化热通过电流通过覆盖焊缝金属整个表面的熔渣池以电阻热的形式获得。在要焊接的零件的边缘和移动的模靴之间形成熔渣池。将金属电极浸入熔渣中。通过电极和熔渣的电流加热渣池。熔渣熔点高于线材和母材的熔点。因此,电极丝熔化,熔融金属沉淀在渣池底部并凝固形成焊缝金属。为了保持焊接稳定,渣池必须保持其温度。

在 ESW 中,渣池深 40-50 毫米,它在电极和贱金属之间提供了导电路径。因此,在电弧熄灭后电流得以保持。相比之下,在看起来类似于 ESW 的 SAW 的情况下,电弧在熔渣下保持稳定,因为电弧电压在 25-30 V 左右,并且渣层相当浅。 ESW 中使用了非消耗性和消耗性指南。非消耗性引导方法有一个接触管,将线电极引导到渣浴中。随着焊缝的沉积,焊头随着焊靴稳定地向上移动。在耗材引导装置中,使用耗材管。焊头保持固定在接头顶部。焊缝的轴线是垂直的。焊机与熔敷率一致向上移动。渣量保持不变。必须向炉渣中添加少量助熔剂。当焊接完成后,焊机可以撤回。选用的焊丝必须与母材相匹配。

ESW过程是完全连续的,因此生产率更高。无需对要连接的零件进行边缘准备。将节省填充金属和助焊剂的数量。在焊接过程之后,焊接的零件需要进行热处理。该过程是连续的,不应中断。在中断的情况下,熔融金属将收缩,在中心形成空腔。电焊过程中不存在夹渣、气孔、咬边、缺口等一般焊接缺陷。

感应压力焊接 – 这是一种固相焊接,通过使用高频感应加热和同时施加压力获得。用氢气吹扫可避免氧化。待连接的表面由与两个电容器串联的电感器产生的感应电流加热,由带有两个高频交流发电机的变压器供电。感应电流沿着待焊接的边缘在纵向回路中流动,在一定长度上通过它们的厚度均匀地加热它们。锻造轧辊,然后将熔合的唇部焊接在一起,留下轻微的外部闪光,然后将其去除。焊接的正常速度取决于所提供的电源。感应压焊广泛用于连接锅炉级铬钼钢管。

电子束焊接 (EBW) – 电子束焊接是一种工艺,其中产生熔合所需的热量来自高速高密度电子流对工件的影响。撞击时,电子的动能转化为热能,导致汽化和熔化。光束下方材料的汽化使光束能够穿透待焊接的材料,其中光束和蒸汽形成一个孔。当梁沿接头移动时,熔融金属在孔周围流动,在梁的尾迹中留下焊接接头。由于极高的热量集中,EBW 的深宽比超过 10:1。光束很窄,焊接速度很快。净热输入很低。

电子发射器是一个非常高真空室中的阴极-阳极系统。阴极由钽或钨制成并加热到约 2560 摄氏度。因此在其表面附近产生电子云。金属屏蔽固定在阴极附近,以使电场更锐利并调节电子流动。阴极和阳极之间的电场加速电子并以相当大的能量释放它们。因此产生了电子束,该电子束撞击待焊接的部件。磁透镜用于将光束聚焦在工件上。电磁线圈还用于光束偏转和工件上光束点的操纵。

必须适当控制取决于焊缝宽度和深度的焊接速度。否则会导致不完全渗透或过热。由于焊接接头的熔合区非常窄,因此母材中的扰动非常小。与其他弧焊方法相比,所需的设计收缩余量较小,部件中产生的残余应力也较小。由于 EB 系统的焦距很高,EB 枪可以放置在距离工件最远一米的地方,这与电弧或等离子喷射焊接不同。因此,EBW 可以焊接狭窄和受限的区域。焊接可以在很宽的厚度范围(0.1 毫米到 100 毫米)上进行,并且由于精确的热控制,可以通过该工艺轻松焊接异种金属。 EB 中的焊接速度远高于电弧方法,从而减少了焊接时间。与其他工艺相比,电子束焊接的重复性也很高。

爆炸焊接 (EW) – 电子战是一个基于控制应用引爆炸药产生的巨大能量的过程。待连接部件的表面必须干净,没有氧化物等的污染。这些干净的表面在炸药产生的百万公斤/平方厘米的压力下被压制。通过这种工艺可以很容易地获得不同金属的组合——铝与钢或钛与钢。太脆而不能承受爆炸冲击的金属不能用这种工艺焊接。 EW 是一种非常适合覆层应用的工艺。垫板的厚度没有上限。

摩擦焊(FW) – 两个焊接面之间的摩擦用于产生热量,使两个表面的材料变成塑料。焊接是通过施加轴向力来实现的。摩擦焊接工艺分为两种不同的模式,即(i)常规驱动摩擦焊接和(ii)惯性焊接。

在传统的驱动摩擦焊接中,工件是轴向对齐的。一个部件通过直接驱动以恒定速度旋转,而另一个部件在轴向压力下与前者接触。允许足够的时间产生热量,以使界面温度使材料具有塑性并允许将组件锻造在一起。在这个阶段快速停止旋转,同时保持压力以巩固关节。

虽然基本原理相同,但在惯性焊接中,来自旋转飞轮系统的动能用于加热待焊接部件的表面。一个部件连接到高速旋转的飞轮上。另一个组件面对第一个组件,因此两者之间的摩擦会产生热量。利用飞轮的能量,使各部件之间形成良好的结合。

此过程中的主要变量是相对速度、加热和锻造压力以及加热持续时间。次要因素是加热和锻造过程中的压力增加、制动过程中的减速以及被焊接材料的特性。在每分钟 75 到 105 米范围内的圆周速度似乎可以提供令人满意的焊缝。速度太高可能会导致 HAZ 变宽。较低的速度将无法产生足够的热量并将温度提高到所需的水平。锻造压力取决于被焊接合金的热强度。选择的压力必须足以焊接表面。加热时间的持续时间取决于转速、摩擦和压力。加热时间决定热量输入。各种钢材、不锈钢、铜及其合金均可通过摩擦焊工艺轻松焊接。

扩散结合 (数据库) – DB 是一种需要高温来增强扩散的接合工艺,但宏观变形很小。接头是在没有任何填充金属的情况下形成的,界面处的微观结构和成分与母材相同。施加的压力在操作温度下会导致局部塑性和蠕变变形。粘合由于扩散而发生,取决于温度、时间和施加的压力。可以使用夹层箔或涂层来改善粘合特性。界面处的再结晶和晶界迁移发生在接合的最后阶段,这些过程对于获得高强度接头和消除平面边界界面至关重要。压力可以通过压板施加在待接合的表面上。也可以使用气体压力来实现相同的目的。为了保持清洁的表面,可以在真空中进行粘合。如果使用气压来施加负载,则可以使用氩气室。影响粘合质量的重要变量是 (i) 表面粗糙度,和 (ii) 表面氧化膜。 The major advantages of DB are as below.

- Joint strength can approach that of the base metal.

- Sintered products, dissimilar materials including metal and ceramics can be joined by this process.

- Bonding involves minimum deformation and distortion and hence close dimensional control is possible.

- In metal ceramics joints residual stresses can be reduced by multiple interpayers.

- Thin sheets of fine grained superplastic materials can be easily joined and formed to any desired shape and contour by diffusion bonding.

- Large area bonding is possible and thick and thin sections can be easily joined. Process time is independent of area or number of components.

- Machining cost is reduced and no flux or electrode is necessary.

制造工艺