CONARC炼钢工艺

CONARC 炼钢工艺

CONARC 炼钢工艺由 Mannesmann Demag Huettentechnik(现为 SMS Siemag)开发。开发该工艺的目的是利用传统顶吹转炉炼钢和电弧炉 (EAF) 的优势。进程名称CONARC总结了两个进程的融合(CONverter ARCing)。该工艺的技术基于电弧炉中铁水用量的增加,旨在优化能量回收并最大限度地提高此类操作的生产率。该工艺开发用于使用任何种类和混合的原材料,如铁水、直接还原铁 (DRI) 和废料,以确保生产从碳钢到不锈钢的各种等级和质量的钢的最高质量要求.根据成品的要求,CONARC工艺之后是钢包炉或真空脱气装置。

CONARC 工艺的主要设备

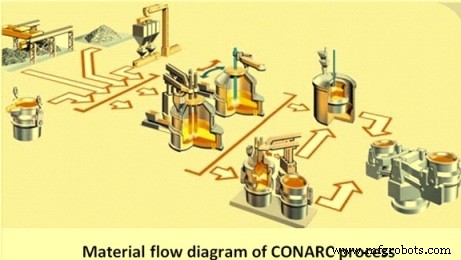

CONARC 工艺的基本设备包括两个相同的耐火衬里炉壳,一个可旋转电极结构,其中一组电极为两个炉壳提供服务,一个用于两个炉壳的电源(变压器等),以及一个可旋转的水冷顶部氧气喷枪系统服务于两个炮弹。或者,也可以使用两个固定的顶部喷枪,每个炉壳一个用于吹氧。可选择在每个炉壳底部引入底部搅拌装置。还可以选择在外壳中引入燃烧器和喷射器系统,以根据工艺要求喷射燃料、碳和氧气。其他重要系统包括原材料和助焊剂进料系统以及气体净化和能量回收系统。 CONARC工艺的典型工艺流程如图1。

图1 CONARC工艺流程

碳钢的 CONARC 工艺

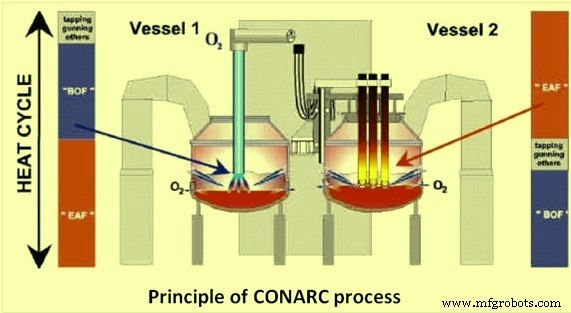

CONARC工艺的基本概念是在一个外壳中进行脱碳,在另一个容器中进行电熔。用于生产碳钢的 CONARC 工艺分为两个阶段。第一阶段由转炉过程组成,在此过程中,通过顶部喷枪吹入铁水中的氧气来完成铁水的脱碳。第二阶段是电弧过程,在此过程中电能用于熔化固体装料并将熔池过热至出钢温度。

典型的过程从将铁水装入“液体尾料”中,该“液体尾料”由一小部分先前的熔体组成,这些熔体在先前的热量排出后保留在熔炉中。此后,顶部氧气枪就位,开始吹氧。在这个称为转炉阶段的阶段,浴中的碳、硅、锰和磷的含量会减少。这些反应是放热的,因为它们会产生大量热量。将废料或 DRI 等冷材料添加到熔炉中,以利用这种能量并避免熔池过热。冷料的装料也有助于保护炉壳免于过热。完成渗碳过程后,通过回转移除顶部喷枪,并将电极带入操作位置。这样,称为电弧阶段的第二阶段就开始了。在此电弧放电阶段,剩余的固体装料材料(如废料或 DRI)被装入熔池中,以达到所需的出炉重量。然后将浴槽的温度提高到所需的值。达到温度后,结束起弧并排热,然后将热量引入浇包。

在 CONARC 工艺中,在两个炉壳中,一个炉壳使用顶部喷枪在转炉模式下运行,而当时的第二个炉壳在电弧炉模式下运行。 CONARC工艺原理如图2。

图2 CONARC流程原理

能量回收

两级锅炉系统用于废热回收。在第一阶段,来自 CONARC 工艺的废气被引导通过由旋转式弯头、后燃烧室和热气管线组成的锅炉系统,并冷却至 600 摄氏度。这些部件被设计为蒸汽的压力部件一代。

在第二阶段,废气在专为此类应用开发的立式锅炉中冷却至 200 摄氏度。

该能量回收系统一方面提供所需的气体冷却,另一方面将大部分热能用于产生蒸汽,蒸汽可进一步用于钢铁厂。

优势

该工艺具有以下优点。

- 在材料输入、废钢、液态铁和 DRI 方面具有高度灵活性,可根据钢材质量和/或可用性和/或这些材料的单价要求以各种混合比使用。

- CONARC 概念允许该工艺涵盖从使用 100% 废料/100% DRI 的纯 EAF 操作到纯转炉操作的整个范围。

- CONARC 熔炉不是纯粹的电熔装置,还可以用作化学反应器。因此,由于原始材料的使用量增加,它控制了钢中杂质元素的浓度。

- CONARC 工艺非常灵活,可以毫无问题地处理硅、磷和硫含量变化的液态铁。

- CONARC 工艺在处理磷含量较高(高达 0.2 %)的铁水时也具有优势。几个方面,例如通过添加 DRI 作为冷却剂进行简单的温度控制、添加石灰,以及通过渣门通过恒定的渣溢流排出富含氧化磷的渣,这些都有助于实现有效的除磷。

- 轻松实现少于 40 分钟的点对点时间。

- 在能源方面具有很大的灵活性。

- 高效的能量回收系统可降低二氧化碳排放水平。

- 该流程的有效能量回收系统对提高钢铁厂的能源效率具有重大且可持续的贡献。

- 流畅的网络干扰。

制造工艺