无缝管的生产

无缝管生产

管道要么是无缝的,要么是焊接的。无缝管的制造工艺是在 19 世纪末发展起来的。尽管有许多早期的测试、试验和技术,但曼内斯曼兄弟在 1880 年代末发明的交叉轧辊穿孔工艺被广泛认为标志着无缝管工业规模生产的开始。在交叉轧辊穿孔工艺中,轧辊轴平行于坯料轴布置,但与坯料平面成一定角度。由于轧辊以相同的方向旋转,这种布置为原料通过轧辊间隙产生了一条螺旋通道。此外,出口速度比轧辊的圆周速度慢约 10 次方。

通过引入布置在辊缝中的穿孔芯轴,在交叉辊的作用下,实心圆形材料在轧制热量下被穿孔形成空心壳。然而,仅通过横向穿孔工艺还不能生产出可用长度的正常壁厚的管道。只有在开发和引入第二种成型工艺,即“皮尔格轧制工艺”(同样由曼内斯曼兄弟)之后,生产无缝钢管才成为可能并且在经济上是可行的。皮尔格工艺还构成了一项不同寻常的创新技术,它通过皮尔格辊(或模具)在位于空心壳内部的心轴上的不连续锻造作用将厚壁空心壳拉长到成品管尺寸。

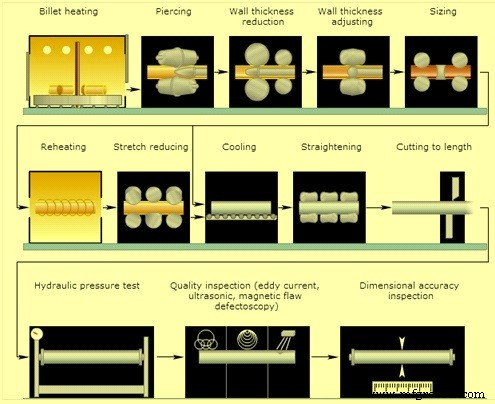

目前无缝管是由圆坯制成,将圆坯从中心刺穿成空心管壳,然后轧制或挤压拉成一定尺寸。无缝管的制造过程包括以下主要阶段。

- 在穿孔或挤压操作中制造空心管壳

- 通过减小直径和壁厚来拉长中空管壳

- 在热轧或冷轧过程中制造最终管道

由于制造过程不包括任何焊接,无缝管被认为更坚固、更可靠。无缝管被认为比其他类型的管材具有更好的耐压性。

随着专利和专有权利的到期,最初追求的各种平行发展变得不那么明显,它们各自的形成阶段被合并到新的工艺中。今天,无缝管的生产工艺已经发展到这些工艺已经成为现代最先进的高性能工艺的水平。根据管材尺寸、产品组合以及原材料的可用性,已建成以下无缝管轧机设施。

- 芯棒连续轧制工艺和推台工艺,尺寸范围从 21 毫米到 178 毫米外径

- 带有受控浮动芯棒的多机架塞磨机和塞磨工艺,尺寸范围从大约 140 毫米到 406 毫米外径

- 外径从 250 毫米到 660 毫米左右的交叉辊穿孔和皮尔格轧制工艺

此外,还开发了新工艺,例如以 Assel 和 Diescher 工艺形式出现的交叉辊穿孔机衍生工艺,或源自 Ehrhardt 压机的管材挤出工艺。一个典型的无缝流程如图1所示。

图1典型无缝管轧制工艺

皮尔斯和皮尔格工艺

在这个过程中,输入的子弹在转底炉中被加热到 1250 到 1300 摄氏度的温度范围内。从炉中,子弹通过高压水射流进行除垢,然后送入交叉辊穿孔机,在那里它们被穿孔到产生厚壁空心壳。在这个过程中,材料被拉长到 1.5 到 2 倍,横截面减少了 33% 到 50%。穿孔机具有两个特殊轮廓的工作辊,它们以相同的旋转方向驱动。轴线相对于水平库存平面倾斜大约 3° 到 6°。辊缝通常由顶部的非驱动支撑辊和底部的支撑靴封闭。用作内部工具的穿孔点位于辊缝的中心,并通过芯轴由外部止推块固定到位。

斜轧穿孔后的厚壁空心管材在皮尔格轧机机架上进一步轧制,生产出成品管材。 pilgering 过程中的伸长率介于 5 和 10 之间,并伴随着约 80% 至 90% 的横截面减少。 pilgering 机架有两个辊子(由于它们的锻造作用,有时称为模具),它们的圆周上有一个锥形通道。辊子与物料流的方向相反旋转。工作通道包括轧辊圆周的 200° 到 220° 之间,由锥形入口、均匀的圆柱形抛光通道组成,该通道混合成更大的间隙以释放工件。 Pilgering过程是一个逐步滚动和锻造的过程,具有反复的前后运动。

完成皮尔格工艺后,将成品管从心轴上剥离。被称为皮尔格头的空心壳的未加工部分被热锯切掉。然后将管子在炉中重新加热后送入定径或还原轧机。定径机可产生精确的外径并提高管道的同心度。它通常由三个机架和两个高辊或三个高辊布置组成。工作辊形成一个封闭的道次,(在多机架配置中)每个机架道次都与前一个道次成一定角度。

在异径或缩径轧机中,管子的外径显着减小,壁厚在此过程中略微增加或减小。根据产品组合,工厂有 5 到 28 个机架。

最后一次成型后,成品管在冷床上冷却至环境温度,尺寸检查后转移到精加工段,进行管端加工、矫直和水压试验等工序。

重型皮尔格轧机用于大直径管道,其中输入材料通常是多边形锭。在转底式炉中加热后的这种锭首先被插入通常垂直冲孔压力机上的圆形模具中。用直径约为模具一半的圆柱形冲头刺穿实心锭,以生产具有封闭底部的空心壳。下一个操作包括在交叉轧机中减小壁厚并伴随小程度的伸长。在此过程中,封闭端被刺穿。然后将空心壳在皮尔格磨机中拉长,然后在定径机中进行上浆操作。

滚压工艺

塞轧工艺用于轧制直径范围约为 60 至 406 mm、壁厚约为 3 mm 至 40 mm、管长范围为 12 m 至 16 m 的无缝管。在这种轧机中,穿孔是在交叉辊穿孔机中进行的,以生产薄壁空心壳,该空心壳被拉长到其原始长度的 3 到 4.5 倍之间,对应于 65% 到 75% 的变形水平。交叉辊穿孔机有两个驱动工作辊,具有双锥形通道。轧辊的轴线平行于坯料,并与水平面倾斜 6° 至 12°。工作辊之间的间隙通过顶部和底部导靴进行广泛调整。这些导靴充当固定辊,有助于拉伸过程,因此能够生产薄壁空心壳。坯料在通过辊缝时遵循螺旋线,因此使作为内部工具的穿孔心轴能够更有效地置换材料。由于轧辊倾角较大,轧制速度较高,出料速度明显加快。由于下游插头股的循环时间,这是必要的。在大管径的情况下,在塞座前有第二台穿孔机(也称为延长机)。最近的重型塞式轧机只有一个锥形穿孔单元,其工作辊采用双锥形设计。它们均与空心坯料轴成约 30° 角,与水平面成约 10°n 至 12° 角。辊缝通过两个同样被驱动的侧盘来闭合。

将空心壳成型为成品管的过程是在下游塞座中进行的,具有大约两倍的伸长率(50% 的横截面缩小),通常采用两次轧制。在塞座中装有两个带有近似圆形凹槽的圆柱形工作辊,以及两个单独驱动的剥离辊。位于轧制中心的塞子由心轴保持在适当位置,心轴由位于轧机机架下游的止推块支撑。轧辊和塞子之间形成的环形间隙对应于成品管壁厚度。

连续轧制过程

心轴撤出后,轧制管材在经过定径轧机或减张力或“拉伸”轧机加工之前被重新加热。与连轧机结构相似的拉伸轧机由十二个两辊轧机机架组成。张力减小的独特之处在于,在不使用支撑心轴的情况下,壁厚减小而直径减小。管材在轧辊机架之间所承受的张力不仅可以有效地减少管材的壁厚,而且每个机架所进行的直径减小可以比传统做法增加三倍。

小直径管道采用减径和定径工艺。由于对小直径管材进行穿孔、轧制和卷取并不经济,因此生产直径小于约 75 毫米的热加工管材需要采用特殊机器的减径和定径工艺。这台机器类似于连续轧机。它由8到16个直径约305毫米的两辊槽辊组成。

对于大约 140 毫米及以上的尺寸,尺寸调整是为了确保整个管道长度的尺寸和圆度均匀。所以定径过程很简单,就是让管子通过两到三排定径辊,定径辊的凹槽比卷取的管子略小。在某些情况下,需要重新加热。

在某些情况下,传统工艺的轧机和卷取机被连续轧机取代,例如用九个串联的单独动力的两辊槽轧机机架。钢坯被传统的穿孔机穿孔后,插入一个比穿孔外壳长得多的润滑心轴,并通过轧机。

芯棒连续轧制工艺是在一系列轧机机架中串联多个轧制道次,形成一条轧制线。这种轧机类型在作为内部工具的浮动芯棒上拉长在穿孔机中穿孔的空心管,以生产成品管。近来,这类轧机的轧制实践采用受控而不是自由浮动的芯棒。这种工艺变体的优点实际上在于需要更短和更少的芯棒。此版本的芯棒连续轧制工艺也简称为 MPM(多机架轧管机)。

多机架轧管机 (MPM) 是热穿孔壳高效无缝管热轧工艺的一部分。轧机通常由 8 个机架组成,两个槽辊从一个机架到另一个机架倾斜 90°。材料安装在冷却和润滑的心轴上,然后被推到开始轧制的第一个机架上。心轴沿 MPM 匀速运行。然后在交付前对管进行切割、校准、处理和控制。

通过该工艺,可以获得最大伸长率。生产的管子长度可达30米。偏心率可小于10%。

在连续轧制直至芯棒取出的情况下,管材温度下降到500摄氏度左右。管材被重新加热到950到980摄氏度,然后在拉伸减径机中进一步轧制。拉力减薄机可以包含 24 到 28 个或更多机架之间的任何东西,所有机架都以紧密的直线形式排列。每个机架都有自己的可变驱动器,并配有三个尽可能最小直径的轧辊。三个轧辊一起形成一个道次,该道次是偏移的,并且从一个机架到另一个机架逐渐变小。

该轧机不使用内部刀具,轧辊圆周速度从轧制机组的进口端到出口端不断增加。

无缝管轧制还有其他几种工艺。这些工艺包括推台工艺、穿孔和拉伸工艺、管材挤压工艺和交叉轧制工艺。交叉轧制工艺包括阿塞尔轧制工艺和迪歇尔轧制工艺。除了无缝管外,还有冷成型、冷拔、冷皮尔格等工艺生产。

制造工艺