生产镀锡板和无锡钢

生产镀锡板和无锡钢

镀锡是在钢板上薄薄地涂上锡 (Sn) 的过程,由此产生的产品称为马口铁。它最常用于防止生锈。镀锡的钢板称为黑板。当使用铬(Cr)和氧化铬代替锡进行涂层时,涂层板称为无锡钢。

无锡钢是通过对钢板进行电解铬酸处理而生产的。在无锡钢上有时会层压聚对苯二甲酸乙二醇酯(PET)或聚丙烯薄膜,以消除使用无锡钢时的涂漆和清洁过程。

历史

马口铁工业是建立在 1810 年 Nicolas Appert 发明的长期保存灭菌食品的过程之上的。1812 年,John Hall 在伦敦采用了 Appert 过程来保存马口铁容器中的食物。到 1820 年代,罐头食品在英国和法国广泛销售,到 1839 年,罐头食品在美国开始销售。

从 1880 年代开始,一系列技术创新改变了马口铁行业。其中包括大约在 1880 年用黑钢板代替锻铁,在 1927 年开发了连续冷轧以消除热包轧制,1934 年在德国小规模引入连续电镀锡,在1937年美国取代热浸工艺,1960年发明双冷轧,1960年代初日本和美国发明无锡钢。

目前黑板的镀锡有两种工艺,即(i)热浸工艺和(ii)电镀工艺。

热浸镀锡工艺

热浸工艺是制造马口铁的第一项现代技术。它包括将单张钢板热浸在熔融锡浴中。这一工艺现已在许多国家停止,仅占世界马口铁产量的很小一部分。

热轧带钢厂不生产适合镀锡的钢带。因此,在冷轧机中热轧带材的规格被减小,从而生产出适合镀锡的黑板。

热浸镀锡工艺制成的马口铁由黑板冷轧,酸洗去除任何氧化皮,退火去除任何应变硬化,然后涂上一层薄薄的锡。最初,这是通过生产单个或小包装的板材来完成的,这被称为包装轧机工艺。 1920 年代后期,带钢轧机开始取代包装轧机,因为它们可以生产更多且更经济的黑板。

镀锡套件包括至少一罐熔融锡,顶部有氯化锌 (ZnCl2) 助焊剂,以及一个油脂罐。助焊剂使板干燥并准备好让锡粘附。如果使用第二个锡锅,称为洗锅,它含有较低温度的锡。其次是油脂罐,里面装有油和装罐机。镀锡机有两个弹簧加载在一起的小滚筒,因此当插入镀锡板时,滚筒将多余的锡挤出。镀锡机上的弹簧可以设置不同的力,以提供不同厚度的锡。最后,用细糠清洗掉油污,并除尘。

上述生产热浸镀锡板的工艺是在 20 世纪采用的。随着时间的推移,该过程变得有些复杂,因为逐渐发现包含额外的程序对于提高质量是必要的。

电解镀锡工艺

现在的马口铁大多是通过在钢基上连续电镀锡来生产的。

- 连续电解镀锡是在 1930 年代和 1940 年代开发的,旨在减少单位面积所需的锡量,并利用在热轧带钢轧机中轧制的大长度带材(卷材)和冷轧机。

- 第一条电解镀锡生产线于 1934 年在德国开始运营,并于 1937 年在美国实现商业化规模。第二次世界大战期间的锡短缺刺激了电解镀锡的大规模兴起,并很快成为马口铁的主导制造技术.

下面列出了一些使电解镀锡工艺优于热浸镀锡工艺的因素。

- 与热浸镀锡的低速逐张工艺相比,高速连续工艺。

- 与通过热浸镀锡工艺获得的相对较高的最小涂层厚度(大多数最终用途不需要)相比,可以在很宽的范围内简单而准确地控制涂层厚度。

- 可以生产每面具有不同涂层质量的马口铁,以满足马口铁罐或马口铁容器内部和外部存在的不同腐蚀条件。

- 所得产品的功能和视觉一致性。

以每秒 10 米的速度在电解镀锡线中发生的操作顺序如下。

- 线圈充电– 黑板卷放置在开卷芯轴上并送入镀锡线的入口部分。然后将新盘管的头端焊接到前一个盘管的尾端,以使设备连续运行。循环塔可累积不同长度的材料,以实现两个线圈的焊接,同时不会停止处理部分的操作。

- 切边– 黑板条被侧边修剪到最终宽度。废钢会在炼钢车间自动打包、移除和回收。

- 清洗和酸洗——接下来对带材进行电解清洗、酸洗和冲洗,通过一系列槽来确保黑板带材的表面清洁并适合接受锡的电沉积。

- 电镀- 带材穿过带材两侧和电解液中含有锡阳极的槽。锡从阳极溶解并通过电解液输送到带材上。沉积在带材上的锡量取决于在阳极和带材之间流动的电流量。为了产生不同的涂层,每个阳极组使用不同的电流设置。沉闷的电镀马口铁有时被称为具有亚光饰面。

- 熔化塔 - 在此熔化塔中,锡回流过程发生在电解涂层马口铁穿过塔时。在熔化塔部分,通过电阻或感应加热将带材的温度升高到刚好高于锡的熔点(231.9 摄氏度),然后立即用冷水对带材进行淬火。锡开始熔化并在带材上均匀回流。该产品现在呈现出更典型的明亮或有光泽的表面外观。如果需要哑光(未熔化)锡饰面,则关闭熔化塔。当生产差异涂层马口铁时,通常在熔化前将识别标记放置在带材的两侧。

- 化学处理 - 接下来将重铬酸钠溶液涂在电解涂层的马口铁上,以形成一层光保护氧化铬膜。这种钝化工艺可以保护马口铁表面免受氧化锡的影响,从而降低其上漆性。电解马口铁常用的两种化学处理方法是重铬酸钠浸渍 (SDCD) 和阴极重铬酸钠 (CDC)。在 SDCD 的情况下,对氧化锡的形成具有中等的抵抗力,但储存稳定性有限,并且用于不需要高度钝化的锡表面或对最终用途有害的情况。重铬酸钠浸液的目标是不超过 1.6 毫克铬/平方米。米的表面。在 CDC 的情况下,通过添加阴极电流,可提供高度钝化的表面以防止氧化锡的形成。阴极重铬酸钠处理的目标通常是 5.4 毫克铬/平方米。米表面。

- 涂油 - 然后将一层非常薄的油膜静电涂在成品马口铁上。涂油以尽量减少在运输和处理过程中对锡表面的刮伤。上油的主要功能不是像未涂层产品那样防止生锈。涂在电镀马口铁上的油通常是乙酰柠檬酸三丁酯 (ATBC)。将油均匀地涂抹在两侧。

- 卷取 - 成品电解镀锡马口铁带最终在电解镀锡线的出口端在具有标准内径的卷取心轴上卷取。

- 质量检验 - 自动和手动监控整个过程,以确保涂层马口铁符合规格并满足客户的期望。

在无锡钢的情况下,铬和氧化铬涂层可提供出色的漆附着力和良好的储存性能。这些涂层是铬金属和铬氧化物的混合物。与具有多种涂层重量的马口铁不同,通常只生产一种标准化的镀铬产品。无锡钢的生产遵循与电解马口铁生产过程相同的加工顺序。涂层线在机械上是相似的。在电解沉积过程中,会沉积铬和氧化铬。每个表面上的金属铬涂层约为 55.0 毫克/平方米。米的面积。氧化膜的范围为 7 至 22.0 毫克/平方米。米,但一般在这个范围的下端。

与锡不同,铬层不能回流。因此,专用于无锡钢涂层的涂装线没有像电解镀锡线那样使用熔化塔来将锡回流到光亮状态。

产品在离开涂装线之前也经过静电涂油。历史上,硬脂酸丁酯油 (BSO) 用于此目的。这种油是为了防止刮伤而开发的。在某些情况下,人们注意到用于电解马口铁的乙酰柠檬酸三丁酯 (ATBC) 油与某些特定的涂漆和油漆系统更兼容。在这些情况下,以 BSO 更好的润滑性为代价,首选 ATBC。

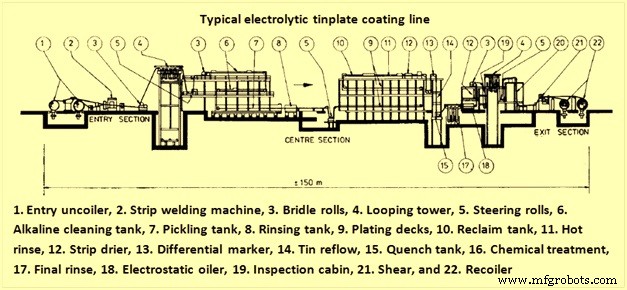

典型的电解镀锡线如图1所示。

图1典型的电解镀锡线

镀锡板和无锡钢制品

镀锡板和无锡钢产品具有一定的标准化产品特性,包括术语、成分、机械性能、表面光洁度和涂层重量等。镀锡板和无锡产品在链接的文章中有描述

http://www.ispatguru.com/tinplate/ 和 http://www.ispatguru.com/tin-free-steel/。

制造工艺