连铸过程中的二次冷却技术

连铸工艺中的二次冷却技术

从超低碳 (ULC) 和低碳等级到高碳等级的各种钢种和不同等级的特殊钢都需要在连铸机 (CCM) 中铸造。这些等级的铸造将在最大化 CCM 输出的同时实现。优质铸钢产品的一致生产需要提高 CCM 的操作和维护灵活性,以维持最佳铸造参数。 CCM 的每个元件和控制系统都需要这种灵活性。

当铸坯以连铸速度连续拉出时,钢在模具下方通过具有一系列喷水的不同冷却区域继续凝固。二次冷却系统由这些不同的区域组成,每个区域负责在凝固铸坯通过 CCM 时对凝固铸坯进行一段受控冷却。喷射的介质要么是水,要么是空气和水的混合物(喷雾冷却)。喷雾冷却具有以下优点。

- 均匀冷却

- 用水量减少

- 减少表面开裂

CCM 中的产品质量受二冷区铸坯冷却过程中温度变化的影响很大。因此二冷区对于维持正确的温度参数具有非常重要的作用,对铸钢产品的质量至关重要。

由于钢的质量取决于表面温度的行为和钢锋的及时凝固,它在很大程度上取决于喷水的强度。不适当的冷却条件会对凝固壳中的应力分布产生不利影响。首先,过冷会导致裂纹的形成。此外,当钢在二冷区通过时,表面温度必须平稳过渡。此外,二次冷却期间铸坯冷却不足会导致液池过长。这些技术要求需要更有效和更可靠的喷雾冷却,并导致必须对二次冷却过程施加限制。通常调整喷射流速以控制铸坯表面温度,直到熔芯足够坚固以达到冶金长度。

过冷和过冷两种机理也分别导致中途裂纹和表面裂纹。如果在铸造过程中遇到此类质量问题,则需要合理的依据来改变二冷区的设置,以产生更令人满意的表面温度分布。

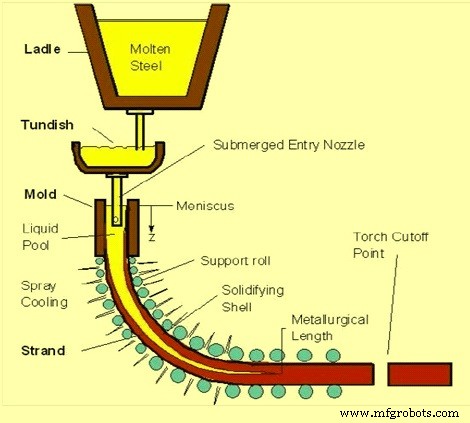

显示二冷区和喷水的CCM示意图如图1所示

图1二冷区喷水示意图

二冷区的设计方面

CCM 技术中的凝固行为源于铸造过程的动态特性。尤其涉及以下几个问题。

- 处理模具中非常高的热通量

- 培育最初的薄而脆弱的实心壳,以避免线材在模具下降过程中破裂

- 根据钢种的凝固动力学设计铸造参数,以最大限度地减少或消除铸造产品的表面和内部缺陷。

重要的是设计一个均匀的冷却系统来控制部分凝固铸件的温度。设计二次冷却系统时的重要注意事项如下。

- 要铸造的钢种及其铸造速度

- 轧辊支撑几何形状和机器段布局

- 易于维护。

- 辅助冷却控制系统。

在当今的连铸机中,二次冷却系统的设计通常使用最新的喷嘴技术来满足连铸机严格的操作和生产要求。二次喷淋冷却系统的布局是设计新连铸机时需要仔细考虑的第一步。在二次冷却中,喷嘴数量分布在移动钢绞线的表面上。可能会发生喷雾重叠,因此喷嘴之间的距离很重要。

喷嘴布置必须在铸流上产生均匀的热量排出,同时保持稳定的喷雾模式。应避免喷淋与支撑辊碰撞,因为这将导致喷淋水的使用效率低下并降低传热。一般来说,多喷嘴布局应该是首选的排列方式。

连续辊缝中的喷嘴对交错排列确保了均匀的表面温度。喷雾宽度控制可以通过多喷嘴配置来实现。在多喷嘴布置中,最外面的喷嘴相对于铸坯宽度系统地关闭,其中可以使用在连续辊隙中交替喷嘴数量的喷嘴布局。如果需要更精细的控制,则可以使用内联排列。

在非关键钢种的最终凝固区域,通常是弯曲连铸机的水平截面,可以将辊缝中的喷嘴数量减少到一两个,因为这是凝固的不太关键的区域。

仔细设计二次冷却区的运行状态需要知道喷淋区对铸流整体温度场的影响,无论是在稳态还是瞬态。瞬态作为固有的动态现象,由于凝固的自然非线性、过程时间常数的特殊特性以及最重要的整个生产过程的严格经济性,对控制提出了相当大的挑战。

动态二冷控制系统有助于在钢的连铸过程中实时准确地预测和控制温度。这种系统可以调节连铸机二冷区的喷水流量,即使在连铸速度显着变化的情况下,也能在整个钢中保持所需的温度分布。

连铸传热

从铸坯中去除热量不仅是喷雾冷却的功能,而且其他机制也很普遍,例如通过支撑辊去除热量。轧辊带走的热量会对铸坯表面温度和铸坯凝固条件产生显着影响。如果考虑到通过辊带走的热量均匀地穿过铸坯宽度以及通过喷雾均匀地带走热量,则应该存在理想的凝固条件。具体来说,雾化室(二次冷却)传热起到以下作用。

- 提高和控制凝固速度,部分连铸机在该区域实现完全凝固

- 通过喷水强度调节来调节钢绞线温度

- 机器安全壳冷却

在模具部分凝固的铸坯下方喷水以完成凝固。影响排热率的主要参数数量如下。

- 水滴通量

- 平均液滴尺寸

- 液滴撞击链表面的速度

- 润湿效果

喷雾冷却主要涉及沸腾传热。线材表面上形成水蒸气层,防止水滴与线材表面直接接触。液滴的速度应使液滴能够穿透蒸汽层,从而使液滴润湿表面并使其冷却。

二级区的热流密度 (q) 与传热系数 (?) 成正比,计算公式如下。

q =? (Ts –Tw)

其中 Ts 是钢绞线的温度,Tw 是水的温度

为了进行有效的冷却,?既要高,又要可控,保持钢材质量。增加价值的一种方法?是利用水射流作为冷却介质。在这种情况下,传热系数取决于喷嘴的形状和设计、冷却水的速度和冷却水的质量。水射流的使用产生以下两种不同的冷却方式

- 主要由水本身冷却

- 主要通过辐射冷却

CCM 铸造中的传热通过传导、对流和辐射的组合在二次冷却中发生。二冷喷水排热强度如下

h =热通量 / (Ts- Tw)

h 是传热系数 (W/m².s),Ts 和 Tw 是表面温度和水温。传热系数 h 取决于水的流速。在二次冷却中,凝固必须完全。与此相关的一些问题如下所示。

- 喷水必须均匀地分布在移动的钢绞线上,以免钢绞线重新加热。冷却不均匀会导致表面产生热应力,并可能出现表面裂纹。

- 外表面温度应大于 850 摄氏度,以避免因奥氏体转变为铁素体而伴随的体积膨胀。

传热的三种基本形式如下所示,发生在次要区域。

- 辐射 - 二次冷却室上部区域的主要热传递形式,由以下等式描述。

问 =? E A (Ts?-Ta?)

在哪里 ?是 Stefan-Boltzmann 常数 (5.67×10?? W/m²/K°),“E”是发射率常数,通常为 0.8,“A”是表面积,TS 是钢绞线的温度,T?是环境温度。

- 传导 - 当产品通过轧辊时,热量会通过外壳以传导的形式传递,并且由于相关的接触,热量也会通过轧辊的厚度传递。这种形式的热传递由傅里叶定律描述,如下所示。

Q =k A (Ti-To)/?X

对于通过钢壳的传导传热,k 是钢壳的热导率,'A'和 ?X 是钢壳的横截面积和厚度分别通过其传递热量的钢壳,Ti和To分别是钢壳的壳的内表面和外表面温度。这种形式的热传递也通过密封辊发生。

- 对流 - 这种传热机制是通过从喷嘴快速移动喷出的水滴或水雾,穿透靠近钢材表面的蒸汽层,然后蒸发。牛顿冷却定律在数学上描述了这种对流机制,如下所示。

q =h A (Ts – Tw)

式中,h为传热系数,A为钢绞线表面积,Ts为钢表面温度,Tw为喷水温度。

壳增长

可以根据 Fick 定律可靠地预测壳的增长。采用下式计算钢完全凝固时的浇注距离(L)。

L =V/ (D/K)²

其中D为钢壳厚度,L为距结晶器钢弯月面(凝固开始处)的浇注距离,V为浇注速度,K为经验常数,主要取决于钢种和机器设计。

链遏制

安全壳区域是二次冷却区域的组成部分。一系列保持辊包含股线,延伸穿过相对的股线面。也可能需要封边卷。该区域的重点是提供钢绞线引导和遏制,直到凝固壳自支撑。

为了避免影响产品质量,必须仔细考虑以尽量减少与辊子布置和钢绞线伸直相关的应力。因此,辊子布局,包括间距和辊子直径都经过仔细选择,以尽量减少辊子鼓胀和液/固界面应变之间的关系。

钢绞线支撑需要保持钢绞线形状,因为钢绞线本身是一个凝固壳,其中包含一个液芯,该液芯具有来自与机器高度相关的头部压力的膨胀铁静力。最受关注的区域是机器的高处。在这里,膨胀力相对较小,但外壳更薄且最弱。为了弥补这种固有的弱点并避免外壳破裂和由此导致的液态钢爆裂,轧辊直径较小且间距较小。就在模具下方,所有四个面通常都被支撑,只有宽面支撑在机器下方的区域。

弯曲和拉直

与从垂直到水平平面的钢绞线遏制和引导同样重要的是伸直力和矫直力。当发生伸直时,实心壳外半径处于拉伸状态,而内半径处于压缩状态。产生的应变由圆弧半径以及铸钢等级的机械性能决定。如果沿外径的应变过大,就会出现裂纹,严重影响钢材的质量。这些应变通常通过结合多点伸直过程来最小化,其中半径逐渐变大,以便逐渐拉直产品进入水平面。

制造工艺