了解碱性氧气炉炼钢操作

了解基本氧气炉中的炼钢操作

碱性氧气炉 (BOF) 中的炼钢操作有时也称为碱性氧气炼钢 (BOS)。这是世界上最强大、最有效的炼钢技术。大约 71% 的粗钢是通过这种工艺制成的。 BOF工艺于1950年代初在奥地利林茨和多纳维茨两家奥地利钢铁厂开发,因此BOF工艺也被称为LD(两个城市的首字母)炼钢。

BOF 工艺存在多种变化。主要有顶吹、底吹以及两者结合的称为组合吹。

BOF 工艺是自生的或自给自足的能量,使用气态氧 (O2) 将液态铁(铁水)转化为钢,以氧化铁水 (HM) 中不需要的杂质。使用的氧气必须是高纯度的,通常最低为99.5%,否则钢可能会吸收有害的氮(N2)。

BOF 的主要原材料通常是来自高炉的 HM(约 80% 或更多)和剩余的废钢。这些被装入 BOF 容器中。 O2 以超音速吹入 BOF。它氧化 HM 中包含的碳 (C) 和硅 (Si),释放大量热量,从而熔化废料。铁 (Fe)、锰 (Mn) 和磷 (P) 的氧化对能量的贡献较小。此过程中使用的熔剂主要是煅烧石灰(CaO 含量超过 92%)。这种石灰是通过煅烧具有低二氧化硅 (SiO2) 含量的石灰石生产的。一氧化碳 (CO) 在离开转炉时的二次燃烧也将热量传递回熔池。 BOF的产品是经过特定化学分析的钢水,温度在1650℃左右。

术语“碱性”是指由碱性材料(白云石和菱镁矿)制成的炉衬。耐火内衬必须具有特定的性能,以承受高温、高度氧化和碱性熔渣的腐蚀作用以及装料和吹炼过程中的磨损。需要碱性熔渣从液体原料中去除 P 和硫 (S)。

BOF 容器也称为转炉,只是一个带有耐火衬里并支撑在倾斜机构上的桶形钢壳。转换器的高度 (H) 和直径 (D) 之间的比率在 1.0 到 1.3 的范围内。转炉壳由三部分组成,即 (i) 球形底部、(ii) 圆柱壳和 (iii) 上锥体。转换器外壳连接到配备耳轴的支撑环上。支撑环在吹氧期间为转炉提供稳定的位置。该转换器能够在由电动机驱动的耳轴上围绕其水平轴 360 度在垂直平面内旋转,并且可以保持在任何位置。这种旋转(倾斜)对于加热期间的各种转换器操作是必要的。加热后,只有 8 % 到 12 % 的转炉体积被钢水填充。浴深约 1.2 m 至 1.9 m。

BOF 转炉的容量(热量大小)从 30 吨到 400 吨不等,但大多数转炉在 100 -250 吨范围内。一个 BOF 炼钢车间通常有 1 到 3 个转炉。 BOF 加热的出料时间约为 40 – 50 分钟,其中 50% 是吹氧时间。这种生产率使得该工艺与液态钢的连铸兼容,这反过来又对从粗钢到出货产品的产量以及下游轧钢质量产生了巨大的有益影响。

顶吹转炉配备氧气喷枪,用于将氧气吹入浴槽中。喷枪采用多孔(3 到 6 个)铜 (Cu) 尖端进行水冷。 O2 流量通常在 6 到 8 cum/min.t 左右的范围内。 O2 压力通常在 12 到 16 个大气压之间。 (参考链接文章 http://www.ispatguru.com/oxygen-blowing-lance-and-lance-tips-in-converter-steel-making/ )

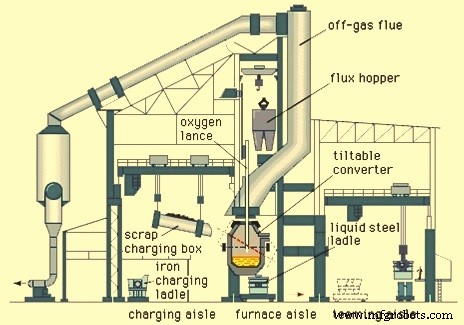

通常需要六层高的建筑物来容纳 BOF 转炉,以容纳升高的合金和助焊剂仓以及从 BOF 转炉降低和升高的长 O2 喷枪。转炉车间典型剖面示意图如图1所示。

图 1 转换车间的典型横截面示意图

在转炉中开始加热之前,对 HM 进行称重,取样用于化学分析和温度。该数据与等级规格一起用于计算所需的废料、助焊剂和氧气量。这些量还取决于 Si 和 C 等的含量以及 HM 的温度,因为杂质氧化产生的热量必须平衡将废料、焊剂和热金属带到所需温度的要求。在现代炼钢车间,一旦知道 HM 温度和化学分析,计算机装料模型就可以确定废钢和 HM 的最佳比例、助熔剂添加量、喷枪高度和吹氧时间。

当转炉向装料区倾斜约 45 度时开始加热,在装料起重机的帮助下,将预称重的废钢从装料箱装入转炉口。 HM 立即通过 HM 装料起重机直接从转移钢包倾倒到废料上。烟气和 kish(来自 C 饱和铁水的石墨薄片)从转炉口排出并由污染控制系统收集。充电通常需要 2-3 分钟。装料后,转炉旋转到垂直位置,喷枪下降到转炉底部上方约 2.5 m 至 3.0 m 处。通过这个喷枪,O2 被吹入装料混合物中。喷枪以高速将 O2 吹到装料混合物上,反应开始。几秒钟后,当反应中的 CO 燃烧成二氧化碳 (CO2) 时,就会发生点火,在转换器的口部产生明亮的火焰。每生产一吨粗钢,使用的 O2 量约为 55 -60 立方米。液态金属上方的喷枪高度对吹炼特性和钢的分析有重要影响。操作从喷枪处于高吹位置开始,该位置高于转炉中金属水平面约 3 m。几分钟后,加入助熔剂并形成足够的熔渣后,将喷枪降至低吹位置。

点火后,称量的煅烧石灰/白云石助熔剂从顶部料仓中落入转炉中。有时也将萤石投入转炉中。这些是形成熔渣的助熔剂。有必要在吹炼的早期形成流体熔渣,该熔渣具有防止火花的功能,即由于 O2 射流的影响,金属从转炉中喷出。为了促进熔渣的快速形成,使用了煅烧石灰。如果使用生石灰石,其煅烧会吸收过程中的热量。添加萤石以促进炉渣的流动性。然后将所需的任何铁矿石(用于调节温度)与剩余的助焊剂一起添加,同时继续吹炼。复杂的助焊剂在冲击的最初几分钟内添加。

吹气开始,耳边传来刺耳的尖叫声。当来自 HM 的硅被氧化形成二氧化硅 (SiO2) 时,这很快就被抑制了,它与基本熔剂反应形成包裹喷枪的气态熔渣。气体主要是来自 HM 中 C 的 CO。气体逸出的速度是转炉体积的许多倍,通常会看到炉渣溢出转炉边缘,尤其是在炉渣太粘的情况下。根据金属装料的化学成分和钢水规格,吹炼持续一段预定的时间。这通常是 15 到 20 分钟,并且喷枪通常被预先编程为在吹扫期间移动到不同的高度。然后将喷枪升起,以便可以将转炉向下转向充电舱以进行采样和温度测量。然而,静电荷模型并不能确保在指定的 C 和温度下保持一致的量程比,因为 HM 分析和金属电荷重量不准确。此外,低于 0.2% C,Fe 的高度放热氧化随着脱碳而发生不同程度。转换器口的火焰下降表明低 C,但调节时的温度可以在正/负 30 摄氏度到 50 摄氏度之间关闭。

钢样通过气动管送至钢材检测实验室。在一次性热电偶的帮助下测量钢水的温度。根据温度和分析,决定是否需要进一步调整。可以添加冷却剂以将温度降低到所需的出料温度,或者可能会短暂重新吹氧以纠正分析或提高温度,或两者兼而有之。当测试和温度读数令人满意时,转炉将倾斜到出钢位置。石灰石、废钢、铁矿石、烧结矿和直接还原铁都是潜在的冷却剂,可以添加到过热和过热的热量中。经济性和处理设施决定了每个商店的选择。

早些时候,重吹或添加冷却剂导致出钢到出钢时间的增加。但如今,随着操作经验的增加、计算机模型的改进、对金属投入质量的更多关注,以及钢包炉用于温度调节的可用性,调节比控制更加一致。在一些炼钢车间,副枪会在预定的吹炼结束前大约两分钟提供温度和 C 检查。该信息允许在最后两分钟进行过程中的校正,并提供更好的调低性能。副枪允许计算机达到终点,并显着减少吹扫结束和出钢之间的时间。然而,副枪的运行成本高昂,并且由于传感器故障,可能无法始终获得所需的信息。

一旦热量准备好出钢并且预热的钢浇包 (STL) 被放置在熔炉下方的钢包车中,转炉将向出钢间倾斜,钢水从浮渣下方通过出钢口倒入下面的 STL。出铁口位于转炉上部锥段的一侧。通常挡渣器用于在转炉关闭时防止炉渣进入 STL。有几种类型的渣塞(也称为渣镖)可供选择。挡渣器通常与操作员的目视观察一起工作,这仍然是主要的控制装置。钢包中的熔渣会导致 P 返还,延迟脱硫,并可能导致钢的清洁度降低。钢包添加剂可以降低渣中的氧化铁(FeO)含量,但不能改变磷。

出钢进入 STL 后,转炉倒转,将剩余的炉渣出钢到渣罐中。然后转换器返回直立位置。对于某些炉次,用 N2 吹扫剩余的炉渣以覆盖容器的筒体和耳轴区域。这个过程被称为渣溅(参考链接文章 http://www.ispatguru.com/slag-splashing-technique-in-converter-operation/)。在活动接近尾声时,可能还需要在高磨损区域使用耐火材料进行喷补。转换器维护完成后,转换器就可以为下一次加热接收充电了。

在联合吹气的情况下,惰性气体通过转炉底部的多孔塞或风口注入。底部注入促进混合并由于减少喷溅而提高产量。 (在吹氧期间从转炉中排出炉渣和钢时会发生喷溅)。 (参考链接文章 http://www.ispatguru.com/combined-blowing-process-in-converter-steel-making/ )。

BOF 工艺不使用额外的燃料。 HM 杂质(C、Si、Mn 和 P)的氧化提供热量。熔融金属的氧化和熔渣的形成是一个复杂的过程,它分几个阶段进行,并同时发生在不同相(气体-金属、气体-渣、渣-金属)之间的边界上。 BOF 中炼钢的化学成分在另一篇文章中给出。 (参考链接文章http://www.ispatguru.com/chemistry-of-steelmaking-by-basic-oxygen-furnace/)

大多数氧化物被炉渣吸收。气态产物 CO 和 CO2 被转移到大气中并由排气系统去除。大气的氧化势以二次燃烧比为特征,定义为CO2/(CO2+CO)。

BOF 工艺的脱硫能力有限,因为在 BOF 中形成的炉渣是氧化的(不是还原的),因此该工艺中硫的分配系数最大值约为 10,这可以在含有高浓度氧化钙(CaO )。

在 BOF 炼钢中,渣中较高的 CaO/SiO2 比(通常为 3 或更高)是可取的。一个经验法则是石灰添加量是所加硅重量的 6 倍。 MgO 的添加量取决于最终出钢温度,通常设计为在 1650 摄氏度左右的出钢温度下约为最终炉渣重量的 8% 至 10%。这会使 MgO 饱和炉渣,从而减少对炉渣的化学侵蚀。 MgO 基转炉衬里。 (参考链接文章 http://www.ispatguru.com/89/ )

铁合金从高架垃圾箱装入 STL。常用合金有锰铁、硅锰、硅铁。

转炉内衬采用碱性耐火内衬。氧化镁——碳质耐火衬里是转炉最常用的耐火衬里。 (参考链接文章http://www.ispatguru.com/refractory-lining-of-a-basic-oxygen-furnace/)

环境问题

BOF 工艺在废气中产生浓重的棕色氧化铁烟雾。 BOF车间的环境问题包括以下。

- 捕获并去除转炉中高温和肮脏的主要废气中的污染物

- 与转换器充电和分接相关的二次排放

- 控制诸如 HM 转移和脱硫等辅助操作的排放。

- 回收和/或处理收集到的氧化物粉尘或污泥

- 转炉渣和转炉渣的处置。

大多数 BOF 初级气体处理系统是根据抑制燃烧系统的原理设计的,其中气体在未燃烧状态下进行处理,并在静电除尘器或湿式气体洗涤系统中进行清洁,以从粉尘中清除气体,然后将粉尘收集为固体或浆料,而清洁气体通过烟囱进入大气或收集在储气罐中。这种气体具有相当好的热值(1700- 2000 kcal/cum),被用作钢铁厂的燃料。抑制燃烧系统提供了能量回收的潜力。 (参考链接文章 http://www.ispatguru.com/basic-oxygen-furnace-gas-recovery-and-cleaning-system/)。

与 BOF 转炉的充电和出料相关的二次逸散排放,或在吹氧期间从主罩逸出的排放,可以通过服务于局部罩或位于车间桁架中的高顶罩或两者的排气系统来捕获。通常使用织物收集器或袋式除尘器来收集这些无组织排放物。类似地,HM转运站、脱硫等辅助作业通常由排气至织物过滤器的局部罩系统提供服务。

初级系统中捕获的颗粒物,无论是湿式洗涤器中的污泥还是沉淀器中的干粉尘,都必须在回收前进行处理。来自湿式洗涤器的污泥需要额外的干燥步骤。 BOF 粉尘或污泥不属于危险废物。经压块或球团后可循环回高炉或烧结厂。

BOF 炉渣通常通过烧结厂和高炉回收,因为其石灰含量高。 BOF炉渣也可用作铁路道砟。

制造工艺