了解颗粒和颗粒厂操作

了解颗粒和颗粒厂操作

球团化是将非常细粒的铁矿石转化成一定直径范围(通常为 8 毫米至 20 毫米,也称为球团)的球团的附聚过程。这些球团适用于高炉和直接还原工艺。球团与烧结的不同之处在于生坯未烘烤颗粒或球,然后通过加热硬化。

铁矿石球团可以由选矿或矿石铁矿石粉制成。贫铁矿石通常通过选矿升级为更高的铁矿石含量。该过程产生需要造粒的铁矿石滤饼,以便可用于炼铁过程。此外,在不需要选矿的高品位铁矿石加工过程中,产生的细粉可以球团使用,而不是处置。

颗粒厂可以设在矿山、港口附近或附属于钢铁厂。采用先进的环保技术,几乎无污染,不产生固体或液体残留物。

造粒历史

颗粒的历史始于 1912 年,当时瑞典人 A.G.Andersson 发明了一种造粒方法。然而,弹丸的商业用途始于二战后的美国。在美国进行了各种研究,目的是在五大湖周围地区开发大量的铁燧石(一种低品位铁矿石)储量。富集铁燧石矿石的过程包括研磨矿石以去除脉石和提质铁矿石(即矿石选矿过程)。得到的高品位矿石呈细颗粒状,小至 0.1 毫米或更小,不适合烧结。这个问题导致了造粒工艺的发展。

1943年,明尼苏达大学矿山实验站教授戴维斯博士及其同事发明了一种处理含低品位铁矿石的铁燧岩的方法。他们的发明表明,可以将细磁铁矿精矿在成球鼓中成球或造球,如果球在足够高的温度(通常低于初熔点)下烧制,则可以很好地适用于爆破炉,可以制作。因此,尽管烧结对高炉 (BF) 性能的好处毋庸置疑,但由于钢厂在使用球团作为高炉炉料中主要含铁材料的扩展操作中取得了出色的性能,因此人们对球团工艺产生了浓厚的兴趣。

在全球高品位块矿储量不断减少的时代,球团厂有望发挥重要作用。这些工厂促进将低品位铁矿石浓缩成升级球团,未来几年将越来越多地用于高炉和直接还原炉。

铁矿石球团

铁矿石球团可以是酸性或碱性球团。酸性球团也称为DRI(直接还原铁)级球团,碱性球团也称为BF级或熔剂球团。

- DRI 级颗粒 - 这些颗粒的碱度通常小于 0.1。烧制球团的强度在一定程度上是由于多晶结构的赤铁矿桥。这些颗粒通常具有大量的开孔。还原气体迅速穿过这些孔隙进入丸芯,同时在许多地方攻击结构。这会导致早期的结构变化,这种变化始于整个颗粒体积的低温。

- BF 级颗粒 - 这些颗粒的碱度大于 0.1,并且可以变化。普通碱性球团的碱度范围为 0.1 至 0.6,CaO 百分比较低。在这些球团的烧制过程中,形成了由不同百分比的 SiO2、CaO 和 Fe2O3 组成的玻璃渣相。由于助熔剂添加量的增加,会形成一些熔渣,并因此在一定程度上与铁矿石晶体形成熔渣结合。高碱度颗粒的碱度水平大于 0.6。这些颗粒含有较高水平的 CaO。这些粒料不仅具有主要由SiO2、CaO和Fe2O3组成的玻璃相,而且还具有铁酸钙(CaO.Fe2O3)。在这些球团的烧制过程中,CaO 的可用性大大有利于赤铁矿的晶体生长。这些颗粒在颗粒烧制后通常具有高机械强度。助熔颗粒表现出良好的强度、改进的还原性、溶胀和软化熔融特性。由于这些特性,这些球团在高炉中具有更好的性能。

球团的质量受矿石或精矿的性质、伴生的脉石、助熔剂的类型和添加量的影响。这些因素反过来导致共存相的物理化学性质及其在颗粒硬化过程中的分布发生变化。因此,球团的性质在很大程度上取决于矿石颗粒之间实现的结合形式和程度,以及这些结合相在氧化铁还原过程中的稳定性。由于硬化过程中相和微观结构的形成取决于助熔剂的类型和添加量,因此助熔剂的CaO/SiO2比和MgO含量对球团质量有影响。

矿物球团主要包含铁矿石的赤铁矿(原始残留)颗粒、结晶二氧化硅(石英、方石英和鳞石英)和镁橄榄石(Mg2SiO4)。颗粒矿物学的主要变化在于产品中存在的脉石相的比例。这些将取决于颗粒饲料材料以及饲料添加剂的类型和数量,如石灰石、白云石、橄榄石和膨润土等。

铁矿石球团的强度对于减少在处理和运输过程中以及在高炉中的破损和磨损造成的降解非常重要。球团中的强结合被认为是由于伴随磁铁矿氧化成赤铁矿或赤铁矿再结晶的晶粒生长。尽管熔渣结合可以在稍低的烧制温度下促进更快的强化,但球团强度通常会降低,尤其是抗热冲击性。粒料强度最常通过压缩和翻滚试验确定。单个球团的抗压强度取决于精矿的矿物成分和物理性质、使用的添加剂、成球方法、球团尺寸、烧制技术和温度以及测试程序。对于尺寸范围为 9 毫米至 18 毫米的颗粒,商业上可接受的颗粒的抗压强度通常在 200 至 350 公斤的范围内。在转鼓试验中,将 11.4 kg +6 mm 的粒料在转鼓转鼓 (ASTM E279-65T) 中以 25 rpm 的速度转 200 圈,然后过筛。在滚筒测试后,令人满意的商业颗粒应包含不超过约 5% 的负 0.6 毫米(负 28 目)细粒和 94% 或更多的正 6 毫米尺寸。最小尺寸在 6 毫米和 0.6 毫米之间的破碎颗粒也是可取的。用于高炉进料的球团的其他重要特性是还原性、孔隙率和堆积密度。对于一些浓缩物,这些可以在一定范围内变化。

造粒工艺

造粒厂通常有四个工艺步骤,即 (i) 原材料接收,(ii) 预处理,(iii) 成球,以及 (iv) 固化和冷却。这些过程步骤如下所述。

原材料收货

球团厂的位置会影响接收原材料(如铁矿石、添加剂和粘合剂)的方法。许多球团厂位于铁矿附近。这是因为安装这些工厂是为了对在这些矿山中选矿的铁矿石进行球团化。这些工厂通过铁路和/或泥浆管道接收铁矿石。许多其他球团厂都安装在远离铁矿的地方。这些工厂独立于铁矿。这些工厂主要通过铁路接收铁矿石。一些工厂可能会通过长距离的泥浆管道接收。在依赖进口铁矿石的港口球团厂中,接收方法包括用专用船运输矿石,在码头卸下矿石并在堆场储存。铁矿石通常以散装方式运送到此类工厂,以获得最大的经济性。

预处理工艺

在预处理过程中,铁矿石被研磨成具有后续成球过程所需尺寸的细粉。预处理包括浓缩、脱水、研磨、干燥和预润湿。通常将低品位铁矿石磨成细粉,以提高矿石质量,去除含硫和磷的脉石,并控制晶粒的大小。在磁铁矿的情况下,磁选机用于提质和去除脉石。另一方面,对于赤铁矿,这些操作是通过重力选矿、浮选和/或湿式高强度磁选机完成的。研磨方法大致可分为以下三个方面。

- 干磨或湿磨

- 闭路磨削或开路磨削

- 单级研磨或多级研磨

这些方法根据铁矿石的种类和特性以及混合比例,并考虑到经济因素而组合使用。湿法研磨系统需要带有浓缩器和过滤器的脱水装置,而干法研磨系统需要预润湿装置。预润湿通常与干磨有关。预润湿包括将足量的水均匀地添加到干磨材料中以制备适合成球的预润湿材料。这是一个调整显着影响颗粒质量的材料特性的过程。有时,产品颗粒的化学成分也在此过程中进行调整,以生产出高质量的颗粒。

粘合剂,例如膨润土、粘土、熟石灰或有机粘合剂,通常用于将生球的湿强度提高到更可接受的处理水平。每吨饲料消耗 6.3-10 公斤的膨润土是一项重要的成本因素,并增加了最终产品的二氧化硅含量。

向矿石中添加石灰和/或白云石可以调整球团以达到目标化学成分。

为了减少膨润土的使用和开发更便宜的替代品,已经做出了相当大的努力。生球的成球性和强度受添加剂以及浓缩物的水分含量和粒度分布的影响。良好成球的最佳水分含量通常在 9% 到 12% 的范围内。似乎成球特性相对独立于浓缩物的化学成分,但受其物理性质的强烈影响。例如,由于镜面赤铁矿颗粒的板状结构,镜面赤铁矿比磁铁矿精矿更难成球。在任何情况下,通常通过研磨至约 80% 至 90% 负 43 微米(负 325 目)来获得令人满意的颗粒形成。通常,任何考虑用于造粒的材料都应包含至少 70% 的负 43 微米(负 325 目),并且具有大于 1200 平方厘米/克的比表面积 (Blaine) 才能获得适当的成球特性。

打球过程

在这个过程中,成球设备从前一个过程中制备的预润湿材料生产生球。成球滚筒和圆盘造粒机是最广泛使用的生球成型设备。两个单元都利用离心力将精细材料制成球状体。

滚筒生产的生球直径不均匀。很大一部分排放物(约 70%)小于目标尺寸,通常在筛选后返回滚筒。很难针对不同的原材料条件调整滚筒操作。但是,对于均匀的原料条件(化学成分、粒度、水分等),操作是稳定的。

圆盘造粒机与成球滚筒相比,具有重量更轻、调整可能性更大的优点。其固有的设计平均了进料瞬时波动的影响,而滚筒不能。圆盘造粒机自行分类生球,减少返回的颗粒量。圆盘的分级作用促进了更均匀尺寸的球的排出,从而简化了产品的筛选。通过改变圆盘的转数、倾斜角度和深度,可以很容易地调整圆盘造粒机的操作以适应不同的原料条件。但是,圆盘的容量较低,而且圆盘通常比滚筒需要更严格的控制。

当成球装置与筛网处于闭合回路中时,可以实现对球尺寸的最佳控制,以去除和回收尺寸不足的材料。生球团的跌落强度和抗压强度都很重要。

硬化过程

在氧化条件下,球团的烧制在 1250 摄氏度至 1350 摄氏度的高温下建立了赤铁矿颗粒的结合。如果原料中含有熔剂脉石,或者添加了石灰石,则在该烧制步骤中,球团中可能会形成低熔点的炉渣。在这些情况下,产品可能具有赤铁矿结合和熔渣结合的中间结构。烧成工艺的特点是工艺温度低于烧结所需的工艺温度,烧结需要部分熔化和烧结与焦粉混合的细矿石,焦粉是一种产生燃烧热的燃料。

三种系统通常用于颗粒的硬化。它们是(i)立式竖炉系统,(ii)直炉排或移动炉排系统,以及(iii)炉排-窑冷却器系统。每种系统都已在商业上用于生产质量合格的颗粒,因此在选择一种或另一种系统时通常会涉及资金和运营成本因素。

在造粒过程中将磁铁矿氧化成赤铁矿将提供相当大的比例,在所有系统中每吨热量需求约为 100 M cal。对于赤铁矿的球团,在球团饲料混合物中使用焦粉(或一些碳源)已成为一种常见的做法,以提供通常由磁铁矿氧化提供的额外硬化能量。

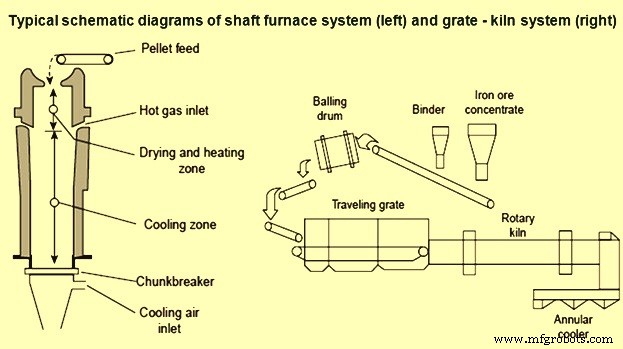

立式竖炉系统是最传统的设施。然而,立式竖炉不像移动炉排或炉排窑系统那样普遍。竖炉设计有多种变化,但最常见的是伊利型,如图 1 所示。生球在顶部装料,并以每分钟 25 至 40 毫米的速度下降通过炉子,逆流流动热气体。大约 25% 的总空气在 1280 摄氏度到 1300 摄氏度的温度下通过热气入口进入熔炉。熔炉该区域的球团温度达到 1315 摄氏度或更高,因为磁铁矿氧化时会释放放热到赤铁矿,提高温度。其余 75% 的炉内空气通过冷却空气入口进入。颗粒在370摄氏度左右出炉,炉顶煤气温度在200摄氏度左右。典型的炉子产能为每天1000至2000吨。

竖炉比移动炉排或炉排窑系统更节能。竖炉非常适合将磁铁矿球团化,但不适用于赤铁矿或褐铁矿材料。竖炉的缺点是单位生产率低,难以在燃烧区保持均匀的温度。可能会出现热点,导致颗粒融合成大块,从而产生放电问题。在竖炉中生产熔剂球团也是非常困难的。立式竖炉系统典型示意图如图1所示。

图1 竖井和篦窑系统典型示意图

在竖炉之后不久,行业中出现了直炉排系统。它本质上是对烧结过程的修改。将生球连续送入炉排,使床层深度约为 300 毫米至 400 毫米,并在最初的几个风箱中通过从烧制区回收的上升气流进行干燥,然后使用来自冷却器的回收空气进行下降气流干燥。热空气流的这种排列限制了床中水分凝结导致的颗粒损坏。干燥后,颗粒通过来自冷却区的下吸空气预热。通过使用来自冷却区的热空气燃烧燃料油或天然气,在燃烧区进行向下气流燃烧。冷却区紧随燃烧区,使用上升气流新鲜空气。

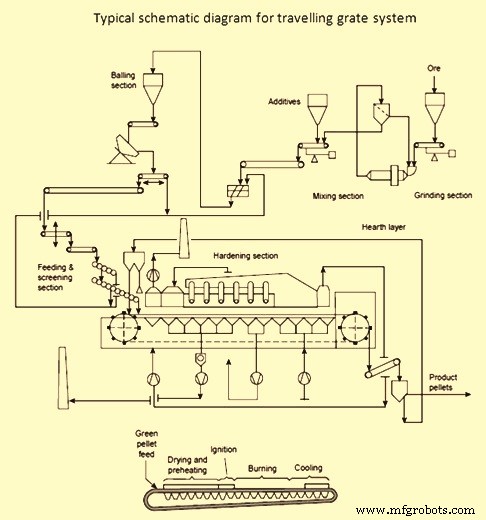

用于生产颗粒的移动炉排系统由一个移动静态颗粒层的单元组成。该系统具有用于干燥、预热、烧制和冷却颗粒的简单结构。由于其相对易于操作,以及易于扩大规模,使得该系统被许多工厂使用。

移动炉排系统的燃料消耗量约为 85-140 M cal/吨由磁铁矿生产的球团,而在赤铁矿造粒时高达 240 M cal/吨。该系统在燃烧区提供良好的温度控制。通过再循环一些烧制的颗粒以在炉排上形成炉床和侧层,可以实现整个床的颗粒稠度。大型炉排机宽 4 m,每年可生产超过 300 万吨的颗粒。圆形炉排机也已设计并正在运行。典型的直篦系统示意图如图2所示。

图2直栅系统典型示意图

图 1 所示的炉排窑系统包括一个用于干燥和预热颗粒至约 1040 摄氏度的移动炉排、一个用于将产出均匀加热至 1315 摄氏度的最终硬化温度的回转窑和一个用于冷却的环形冷却器产品和热回收。燃烧所需的热量由窑炉排放端的中央油、气、煤或废木燃烧器提供。窑中产生的热气用于球团的向下气流预热。来自冷却器的热风用于窑内助燃,同时回热到移动炉排进行干燥和回火预热。

炉排窑系统在工艺的所有阶段提供出色的温度控制,并生产出质量始终如一的均匀颗粒。使用磁铁矿生产的每吨标准球团的燃料消耗为 75 M cal 至 100 M cal,而当原料是赤铁矿时,每吨标准球团的燃料消耗高达 170 M cal。生产助焊剂颗粒时,这些燃料消耗数字每吨增加 60 M 卡。从成球到颗粒装载的电力消耗约为每吨 23 千瓦时。

篦窑系统易于控制,产品颗粒质量均匀。它也可以扩大到相当大的程度。篦式窑系统的设计生产能力可达每条生产线每年 600 万吨。许多工厂都在使用这些系统。

造粒工艺不断改进。自熔球团的生产是一种创新的例子,它已在商业规模上被接受,并导致高炉性能的重大进步。其他关于颗粒和造粒工艺的文章可通过以下链接获得。

http://www.ispatguru.com/iron-ore-pellets-and-pelletizing-processes/

http://www.ispatguru.com/iron-ore-pellets/

http://www.ispatguru.com/iron-ore-pellets-and-pelletization-process/

制造工艺