了解副产品焦炉电池中的焦炭制造

了解副产品焦炉电池中的焦炭制造

焦炭是高炉中用于将铁矿石转化为铁水(液态铁)的基本材料之一,其中大部分随后被加工成钢。生产的大部分焦炭用于生产铁水。许多其他行业也使用焦炭,即铸铁厂、有色金属冶炼厂和化工厂。在炼钢中也用作渗碳材料。

焦炭和焦炭副产品,包括焦炉煤气,是通过合适等级的煤的热解(在没有空气的情况下加热)产生的。该工艺还包括处理焦炉煤气以去除焦油、氨(通常以硫酸铵形式回收)、苯酚、萘、轻油和硫磺,以及煤的链下硫磺)。产生蒸汽,然后发电。在气体用作加热烤箱的燃料之前。

焦炭制造行业包括两个部门,综合工厂和商业工厂。综合工厂由生产高炉焦炭的钢铁生产厂拥有或附属于它们,主要用于在自己的高炉中消费。独立的商业工厂生产在公开市场上出售的熔炉焦炭和/或铸造焦炭。这些工厂将大部分产品销售给其他从事高炉、铸造和有色金属冶炼业务的工厂。

优质焦炭一般由优质焦煤炭化而成。炼焦煤的定义是碳化经过软化、膨胀和再凝固成焦炭的煤。选择混合煤时的一个重要考虑因素是它不应施加高焦炉壁压力,并且应充分收缩以允许将焦炭从焦炉中推出。 (参考链接 http://www.ispatguru.com/coking-coals/ 和 http://www.ispatguru.com/coal/ 下的文章。

焦炭是由低灰分优选低硫烟煤的干馏(也称为碳化)产生的固体碳质材料。煤在约 1100 -1200 摄氏度的受控温度下在烤箱中蒸馏,焦炭作为可燃残余物产生,由残余灰分和固定碳组成,在此过程中,煤中存在的杂质,如挥发性物质(焦油、油和油脂等),被赶走。认为煤中约 25% 的挥发物 (VM) 水平有利于焦化目的。在受控温度下的蒸馏过程不允许燃烧煤中存在的碳。请参阅链接 http://www.ispatguru.com/carbonization-of-coal-for-metallurgical-coke-production/ 下的文章。

来自煤的焦炭通常是灰色的、坚硬的和多孔的。焦炭,也称为低灰分冶金焦(LAMC),用于高炉生产铁。焦炭既可以作为还原剂,也可以作为燃料来源为该过程提供热量。焦炭还用于铁合金、石墨和炭黑工业。请参阅链接 http://www.ispatguru.com/metallurgical-coke/ 下的文章。

煤的焦化特性对炼焦至关重要。焦化特性是用于焦化的煤的基本和独特特性。当焦煤被加热时,它会通过一个区域,在那里它变得非常可塑性、软化、膨胀,然后重新凝固。重新凝固的残渣是蜂窝状焦炭块。非炼焦煤在蒸馏过程中不形成任何焦炭,而只是形成非粘合或弱粘合的焦炭。

焦炭和焦炉推料性能受多种煤质和电池操作变量的影响,包括 (i) 煤的等级,(ii) 煤的岩相学、化学和流变特性,(iii) 粒度,(iv) 水分含量、(v) 堆积密度、(vi) 煤的风化、(vii) 焦化温度和焦化率、(viii) 均热时间、(ix) 淬火实践和 (x) 焦炭处理。如果所有这些因素都得到控制,焦炭质量的可变性很低。焦炭生产商使用多种不同的煤,并采用许多程序来提高焦炭的质量,并提高焦炉的生产率和电池寿命。

装入副产品焦炉的煤通常是两种或多种低、中或高挥发性煤的混合物,这些煤的硫和灰分通常很低。通常需要混合来控制生成的焦炭的性质,优化副产品的质量和数量,并避免某些类型的煤在焦化过程中可能导致炉壁压力过大的膨胀。

煤炭通常用铁路货车接收。炼焦选煤的步骤包括接收、初步破碎、储存、配料、炼焦废料加入配煤、最终破碎、混合和运输到煤塔。

传送带根据需要将煤炭从储煤堆转移到储存各种煤炭的混合仓。然后将煤从混合仓转移到破碎机,在那里将其粉碎至负 3.2 毫米(最小 85%)的尺寸。所需尺寸取决于煤对焦化反应的响应和最终所需的焦炭强度。低挥发分煤的粒度越小,越容易结焦,据报道,粒度越小,焦炭强度越高。

然后将煤粉混合混合,有时加入水和油以控制混合物的堆积密度。混合后的煤混合物被输送到焦炉组顶部的煤塔储料仓中。

用于焦化的配煤制备的特殊技术包括(i)利用气选对煤进行选择性破碎,(ii)在焦化前对混煤进行热处理(预热),(iii)对混煤进行部分压块,以及( iv) 用于冲压的配煤制备。

顶部装煤的装煤方式一般采用重力装煤车。冲压装料时,冲压煤饼从推炉侧门装料。

在顶部重力充电的情况下,称量或特定体积的煤从煤塔排放到在电池顶部移动的充电车中。装料车放置在空的热烘箱上方(称为“点样”),卸下装料口上的盖子,然后将煤从装料车的料斗排放到烘箱中。为尽量减少装料过程中炉内气体逸出,采用蒸汽抽吸装置将装料煤上方空间中的气体吸入收集总管。

装满烤箱时,煤峰直接在装料口下方形成。这些峰由钢调平杆调平,推杆机通过烤箱侧面的小门插入钢调平杆,称为调平或“夹头”门。整平过程有助于均匀焦化,并为焦化过程中产生的气体流向气体收集系统提供清晰的蒸汽空间和出口通道。填充后,关闭调平门和顶部充电口。充电端口可以用一种称为粘合的湿粘土混合物密封。关闭抽吸,将气体导入引出系统和收集总管。

热蒸馏(焦化过程)在称为焦炉组的炉组中进行。一个电池组由 20 到 100 个相邻的烤箱组成,共同的侧壁由优质二氧化硅和其他类型的耐火砖制成。通常,单个焦炉长 11 m 至 18.74 m,宽 0.35 m 至 0.5 m,高 3.0 m 至 7.4 m。分隔相邻烤箱的墙壁以及每个端壁由一系列加热烟道组成。大多数副产品电池具有垂直烟道,但少数非常古老的电池具有水平烟道。与垂直烟道电池组沿每个炉壁包括大量独立烟道不同,水平烟道系统设计仅包括少量水平烟道,以蛇形方式将燃烧气体从上到下输送。

加热(在火下)系统分为两大类,即(i)在喷射下,和(ii)枪-烟道。在喷射加热系统中,烟气从电池地下室的管道引入每个烟道。可以计量和控制进入每个烟道的气体流量。喷枪-烟道系统通过水平气体管道引入气体,该管道将每个墙壁的长度延伸到略低于烤箱地板线的位置。短管道向上通向每个垂直烟道底部的喷嘴砖。现代电池配备了 PVR 系统,该系统具有双垂直烟道和废气再循环。

在任何时候,给定墙壁中的一半烟道都在燃烧气体,而另一半则将余热从燃烧烟道输送到热交换器,然后再输送到燃烧烟囱。每 20 到 30 分钟,电池就会“反转”一次,原来的余热烟道变成燃烧烟道,而原来的燃烧烟道变成废热烟道。这个过程避免了电池砖工作的熔化(火焰温度高于砖的熔点),并提供了更均匀的煤块加热。每个烤箱可容纳 15 吨至 50 吨的煤,具体取决于烤箱的容量。

关闭烟道去除在破坏性蒸馏过程中产生的气体。工艺热量来自焦化室之间的气体燃烧。电池组中每个烘箱的运行是循环的,循环时间称为焦化期。电池通常包含足够多的烘箱,因此副产品的产量基本上是连续的。在焦化循环期间,各个烘箱以大致相等的时间间隔充电和放电。焦化持续 15 至 18 小时以生产高炉焦炭,并持续 25 至 30 小时以生产铸造焦炭。焦化时间由煤混合物、水分含量、欠燃率和焦炭的所需性能决定。

当焦炭的取走量较低时,高炉焦焦的焦化时间可延长至 24 小时,铸造焦焦的焦化时间可延长至 48 小时。焦化温度一般在 900 摄氏度到 1100 摄氏度之间,在生产高炉焦炭的范围内较高。

在焦化过程中,煤料与受热壁面直接接触,形成聚集体“塑性区”。随着热能被吸收,塑性区变厚并向装料中间融合。由于侧壁的热量传递,挥发性气体在显影区前面逸出。焦团中心达到的最高温度通常为1100~1500℃。在此温度下,煤体中的所有挥发物都蒸发掉,形成优质的冶金焦。

通过保持约 10 毫米水柱的正背压来防止空气泄漏到烘箱中。热蒸馏过程中产生的气体和碳氢化合物通过输出系统去除,并送至副产品厂进行回收。

每个炉子在焦化期结束时从收集总管上被挡住,通常是在排第三或第四排被推时。关闭烤箱后,打开立管盖以释放压力。通过开放式立管排出的挥发性气体如果不能自燃,则会被点燃,并允许燃烧,直到烤箱被推开。在某些电池中,通过打开两个立管(在双主电池上)或在立管打开时打开充电盖,可以通过烤箱顶部产生气流。这种被称为蜂巢的做法,如果烤箱没有完全焦化,可能会导致浓黑的排放。

焦化期结束时,将烘箱两端的门打开,由推料机伸出的柱塞将白炽焦推出烘箱焦侧。焦炭通过焦炭导向器被推入称为熄焦车的特殊轨道车中,该轨道车穿过电池的焦炭侧。熄焦车将焦炭运送到熄焦塔,熄焦塔通常位于一排电池的末端。在急冷塔内,热焦炭被水淹没,使其暴露在空气中后不会继续燃烧。熄焦后的焦炭被排放到倾斜的“焦炭码头”上,以便排出多余的水并将焦炭冷却到合理的温度。沿码头下缘的闸门控制焦炭落在传送带上的速度,传送带将其运送到破碎和筛分系统。

在焦炭干冷(CDC)的情况下,熄焦车称为焦炭斗车。 CDC 系统包括两级 CDC 室(包含预冷室和冷却室)、锅炉和粉尘回收网络。热焦被推入斗车,将焦炭运送到 CDC 装置。焦炭被装入 CDC 室顶部的预冷室。多余的粉尘被转移出预冷区,热焦炭被分批装入下方的冷却室。惰性气体(通常是氮气)在冷却室和锅炉之间的闭合回路中循环,其中来自焦炭的热量被回收并通过热交换器转化为蒸汽。冷却后的焦炭从冷却室底部排出。请参阅链接 http://www.ispatguru.com/dry-cooling-of-coke/ 下的文章。

从电池收集的焦炉原料气经过处理以去除焦油、氨(通常以硫酸铵的形式回收)、苯酚、萘、轻油和硫,然后将其用作加热炉的燃料。

焦化过程中产生的气体通过立管离开焦炉,进入鹅颈管,并通过阻尼阀到达气体收集总管,气体收集总管将气体引导至副产品工厂。这些气体占初始煤装料重量的 20% 至 35%,由水蒸气、焦油、轻油、重质烃和其他化合物组成。

粗焦炉气体在估计为 760 摄氏度至 870 摄氏度的温度下离开焦炉,并通过在鹅颈管中喷洒回收的冲洗液进行冲击冷却。这种喷雾将气体冷却到 80 摄氏度到 100 摄氏度,沉淀焦油,冷凝各种蒸汽,并用作冷凝化合物的载体。这些产品在滗析器中从液体中分离出来,随后被加工成焦油和焦油衍生物。

然后将气体传送到最终的焦油提取器或静电除尘器以进一步去除焦油。当气体离开焦油提取器时,它会携带原焦炉煤气中原本存在的 75% 的氨和 95% 的轻油(主要是苯、甲苯和二甲苯)。

氨通过水吸收以水溶液或硫酸铵盐的形式回收。硫酸铵在含有 5% 至 10% 硫酸溶液的饱和器中结晶,并通过空气喷射器或离心泵除去。盐在离心机中干燥并除去。

离开饱和器的气体在大约 60 摄氏度时被带到最终的冷却器或冷凝器,在此处通常通过间接热交换将其冷却到大约 24 摄氏度。冷却后的气体进入轻油或苯洗涤器,在其上循环重质石油馏分称为洗油或煤焦油,用作吸收剂介质。油在填料吸收塔的顶部喷射,而气体向上流过塔。洗油吸收其重量的约 2% 至 3% 的轻油,去除气体中轻油蒸气的效率约为 95%。富洗涤油通过逆流汽提塔。蒸汽和轻油蒸汽从蒸馏器向上通过热交换器到达冷凝器和水分离器。轻质油可以作为原油出售,也可以通过加工回收苯、甲苯、二甲苯和溶剂石脑油。

在去除焦油、氨和轻油之后,气体会在许多焦炉厂进行最终脱硫过程,以去除 H2S,然后再用作燃料。焦炉煤气具有相当高的热值,大约为4400大卡/立方米。请参阅链接 http://www.ispatguru.com/coke-oven-by-product-plant/ 和 http://www.ispatguru.com/coke-oven-gas-generation-and-usage/ 下的文章。

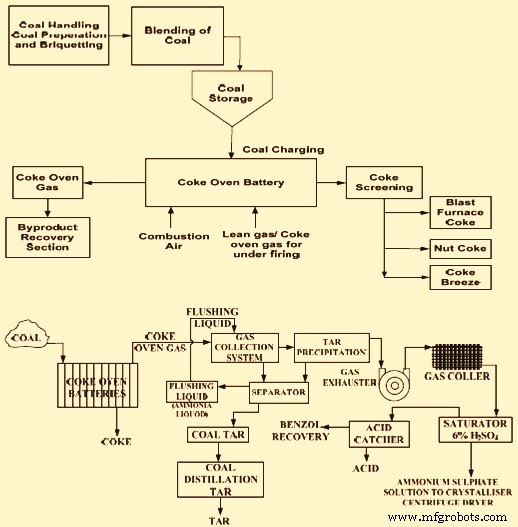

副产焦炉装置典型流程图如图1所示。

图 1 副产品焦炉厂的典型流程图

环境问题

焦炉是无组织排放的主要来源。焦化过程排放颗粒物 (PM)、挥发性有机化合物 (VOC)、多环芳烃 (PAH)、甲烷,每吨焦炭的排放量约为 100 克、氨、一氧化碳、硫化氢 (H2S) (50–80 克) /吨焦炭)、氰化氢 (HCN) 和硫氧化物 (SOx)(在进料中释放 30% 的硫)。在副产品回收操作中也可能释放大量的 VOC。每生产一吨焦炭,大约会产生 0.7 至 7.4 公斤的 PM、2.9 公斤的 SOx(范围为 0.2 至 6.5 公斤)、1.4 公斤的氮氧化物 (NOx)、0.1 公斤的氨气 (NH3) 和 3 公斤的 VOCs如果没有蒸气回收系统,(包括2公斤苯)可能会释放到大气中。

煤炭装卸作业可能占颗粒负载的约 10%。装煤、推焦、熄焦是粉尘排放的主要来源。

废水的平均产生率为 0.3 至 4 立方米/吨处理的焦炭。主要废水流来自焦炉煤气的冷却和氨、焦油、萘、苯酚和轻油的加工过程。工艺废水可能含有 10 mg/l 苯、1,000 mg/l 生化需氧量 (BOD)(4 kg/t 焦炭)、1,500–6,000 mg/l 化学需氧量 (COD)、200 mg/l总悬浮固体和 150–2,000 mg/l 酚(0.3–12 kg/t 焦炭)。废水中还含有高浓度的 PAH(高达 30 mg/l)、氨(0.1-2 kg 氮/t 焦炭)和氰化物(0.1-0.6 kg/t 焦炭)

焦炭生产设施会产生除焦粉以外的工艺固体废物(平均每吨产品产生 1 公斤)。大多数固体废物含有苯和多环芳烃等有害成分。值得关注的废物流包括煤焦油回收(通常为 0.1 kg/t 焦炭)、焦油倾析器(0.2 kg/t 焦炭)、焦油储存(0.4 kg/t 焦炭)、轻油加工(0.2 kg/t t 焦炭)、废水处理(0.1 kg/t 焦炭)、萘收集和回收(0.02 kg/t 焦炭)、焦油蒸馏(0.01 kg/t 焦炭)、废水生物处理产生的污泥。

制造工艺