钢铁工业自动化

钢铁行业的自动化

钢是一种铁合金,通常含碳量低于 1%。由于其多方面的特性和可回收利用的可能性,钢铁是现代工业社会持续发展的基础材料。它在仪器和机械制造、桥梁和建筑施工、电力和环境工程以及汽车和运输行业等几乎所有重要的工业部门提供广泛的用途。

钢铁是并将继续是现代最重要的工程和建筑材料。钢铁工业是一个非常有活力的工业部门。正在采取进一步措施来提高资源和能源效率,减少排放并提供安全和健康的工作环境。为了实现这一目标,钢铁行业要在当今高度动态和互动的商业环境中脱颖而出。市场状况、新产品需求、原材料成本、工艺管理等都会影响钢铁行业的表现。

钢铁行业是经济的重要驱动力,应高效运行。此外,它需要大量投资,因此必须以经济的方式运营以保持健康。其产品对于汽车和建筑等其他行业是不可或缺的。钢铁产品生产的质量、可靠性和经济效益只有通过自动化制造设备才能得到保证。

钢铁工业的过程是高度能源密集型的,由许多复杂的单元操作组成。铁矿石和煤在送入反应器之前需要进行预处理,来自不同反应器的液态金属需要小心处理。进一步的液态钢将被转化为固体形式,然后轧制成成品。这些操作中的每一个都与所生产的钢铁质量息息相关,并且还需要持续监控。有许多系统可用于监视和控制每个单元的操作。钢铁行业的过程控制系统从手动控制到全自动控制。

钢铁行业的流程需要配备两种技术,即(i)基础技术和(ii)先进技术。

基础技术是那些对生产过程至关重要的技术。它们通常是基于科学原理开发的传统技术。它们是在所需的生产力和效率水平下以低投入材料的特定消耗量生产产品所必需的那些技术。基础技术通常包括化学、机械、冶金或生产技术。

当今的先进制造技术使用以下五种技术工具,除了影响生产力和工艺效率的提高之外,对产品质量的影响最大。

- 自动化——生产过程中使用新一代自动化系统,通过信息技术将制造过程与远程控制系统频繁联系起来。这些新的自动化系统配备了远程接触式或非接触式传感器和标准化接口,并且在某些情况下完全消除了人为干扰。这有助于消除由于人为错误而引入的产品中的质量缺陷。自动化还能够以具有成本效益的方式制造具有更高精度和紧密公差的产品。

- 集成计算材料工程 - 该工具创建计算机模型来模拟产品的特性。通过为生产过程配备这些模型,它不仅有助于生产符合规格要求的产品,而且还降低了产品废品率。该工具有助于在制造过程开始期间非常快速地稳定过程。它还减少了产品制造后的测试负荷。这也有助于流程以更好、更快、更便宜的方式生产产品。

- 数字化制造 - 制造过程中的控制数字化有助于在生产过程的每个步骤中识别并自动纠正产品中的缺陷。这反过来又提高了产品的接受率。

- 工业互联网和灵活的自动化——在这种自动化的帮助下,可以将过程硬件链接在一起,以便设备和机器能够相互通信,并根据传感器生成的数据自动调整产品质量。

- 增材制造工艺 - 这是一种非常先进的工具,它通过连续沉积薄层材料,根据数字模型创建 3D 对象。使用此工具完全消除了尺寸公差偏差的产品的生产。

自动化虽然是先进技术的一部分,但通常先进技术和自动化这两个术语可以互换使用。在本文中,这两个术语也可以互换使用。

先进的制造技术有助于满足钢铁行业的许多需求。这些新工艺技术使钢铁厂能够根据客户要求快速轻松地修改和调整生产流程,从而提高生产力和对客户的响应能力。因此,钢铁厂可以从生产过程中生产出更加多样化的产品。这些先进技术将大规模生产的效率与定制制造与专门为满足客户需求的产品相结合。在制造过程中使用传统技术时,这有点困难,而且通常成本高得令人望而却步。

将先进技术应用于制造过程中的基本技术是最近的趋势。先进制造技术的应用对产品质量有很大影响。信息技术、传感器和纳米材料的快速进步不仅极大地降低了前沿制造工艺的成本,而且在很大程度上提高了它们在产品质量方面的性能。缓慢但肯定地,数字化已经开始渗透到生产过程的各个方面,从工程设计到供应链管理再到车间,这使得生产系统更加智能、高度网络化和更加注重产品质量。这不仅有助于钢铁行业提高生产力,而且还能更好地响应不断变化的客户需求。

“自动化”一词源自希腊词“Auto”(自我)和“Matos”(移动)。因此,自动化是系统“自行移动”的机制。然而,除了这个词的原始含义外,自动化系统在功率、精度和操作速度方面也比手动系统实现了显着优越的性能。因此,自动化通常是指完全或部分替换以前由人工操作员执行的功能。

从历史上看,自动化已被证明是在制造业以及钢铁行业等加工行业实现经济高效生产的有效方式。总的来说,自动化还使人类摆脱了繁重、危险、复杂、无聊和耗时的任务。自动化不仅广泛应用于钢铁行业的实际生产过程,还广泛应用于支持性任务(例如材料处理、运输和存储等)。此外,自动化可以在时间紧迫的情况下提供解决方案,在这些情况下,操作员没有足够的时间做出响应并采取适当的行动,或者在其他类型的情况下,人类在一个或多个方面证明不足。

自动化被定义为一组技术,可以在没有大量人为干预的情况下运行机器和系统,并实现优于手动操作的性能。

自动化由应用于过程系统的机电技术(计算机)组成,目的是控制生产过程,以减轻或取代人工操作员。这个定义在自动化的意图上是广泛的,但集中在它的形式——计算机上。计算机构成了当前这一代控制系统,并且在下一代将越来越多地用于执行自动数据处理并为操作员提供对有效决策至关重要的信息。

自动化系统使用现场仪器和传感器进行数据收集并将其传输到处理单元,处理单元在分析数据后将信号发送到控制设备,以控制过程参数,使这些参数保持在可接受的范围内。

自动化的目标包括提高生产线的可靠性和操作可用性。事实上,自动化应用于人机(人机)系统有几个目的,包括(i)提高性能,(ii)增强操作安全性,以及(iii)增加劳动力的经济性。系统性能可以通过分配给计算机功能来提高,这些功能由于身体能力和心理能力的固有限制而人类无法执行。例如,对于人工操作员而言过于复杂而无法手动响应的动态过程,需要通过使用自动化来完成。还可以通过将人工操作员可以完成但不适合或导致高工作量和压力水平的计算机功能分配给计算机来提高系统性能。

自动化系统在钢铁行业的作用包括生产过程的平稳、准确和稳定运行,主要用于利用能源、人力和设备和基础设施从原材料/半成品生产成品钢。由于钢铁行业本质上是一个“系统性经济活动”,该行业的根本目标是通过以更少的生产成本和时间大量生产优质产品来实现利润最大化,因此在钢铁行业部署自动化系统变得必不可少。

自动化的优点包括 (i) 生产过程的控制,(ii) 制造过程的改进,特别是通过确保易于操作使过程更加稳定,(iii) 提高生产力,(iv) 缩短生产周期产品的原材料,(iv) 降低材料和能源的特定消耗,(v) 提高产品质量,(vi) 降低生产成本,(vii) 改善设备的健康, (viii) 环境管理,以及 (ix) 操作员和设备的安全。现代钢铁工业中非常普遍的技术先进系统的操作安全性可以通过自动化来增强,自动化旨在通过用几乎没有错误的机器代替操作员来消除系统中的人为错误。自动化可以提高人员的能力和生产力,并减少操作员的工作量和疲劳。

在钢铁行业使用自动化的缺点包括 (i) 操作员工作满意度低,(ii) 操作员未能关注关键系统事件(警惕),(iii) 操作员过度依赖自动化系统(自满),(iv)在需要手动接管(技能衰退)的紧急情况下,操作员的熟练程度低,以及 (v) 操作员系统意识丧失。事实上,一些钢铁厂的管理层认为自动化将操作员的角色地位降低为按钮推动者,剥夺了他利用自己的知识和经验控制流程的能力。这种在自动化下被动操作员功能的缺陷导致操作员(i)缺乏警惕,(ii)自满,以及(iii)(手动)技能和态势感知能力的损失。

尽管开发自动化生产流程的技术进步可以比钢铁行业的人工操作员更有效、更可靠、更准确地或以更低的成本执行功能,但自动化仍然没有在生产流程中取代人工。然而,通俗地说,很容易认为自动化系统不包括人类。然而,这些“无人”系统中的大多数,例如自动电路板组装操作,都需要人工操作员担任监督或监控角色。

人类作为监督者的监督控制可以看作是五个通用和相互关联的功能中的一个或多个。这些功能如下。

- 主管的第一个角色是在启用任何自动化之前计划一段时间内需要完成的工作。

- 第二个角色是向自动化系统传授(例如,指示、命令、编程)自动化系统在该期间执行其分配的功能所需的知识。

- 第三个角色是开启自动化并监控自动化动作并检测任何偏差或故障。

- 主管的第四个角色是在必要时干预自动操作,并决定对自动化进行必要的调整。

- 第五个也是最后一个角色是评估绩效并从观察到的经验中学习。

通过自动化,分配给操作员的角色是系统监视器。除非需要,否则他需要扫描显示器而不采取任何操作来更改系统状态。此监控的唯一目的是确定系统是否正常运行或是否需要人工干预。干预过程控制的决定受以下因素影响:(i)操作员感知系统变量值的准确性,(ii)在专注于其他信息时错过关键事件的可能性,(iii)奖励和与关键事件相关的处罚,(iv) 运营商制定的策略,(v) 事件之间的相关性,以及 (vi) 运营商不处理关键事件的阈值。在自动化控制失败的情况下,操作员必须接管过程的控制,操作员必须具备相应的技能,系统将提供这种控制的接管。

在钢铁行业中,总有这样的情况:操作员作为生产系统的一个组成部分必须参与其中,以便能够在不可预见的情况下处理机器和设备。因此,先进的自动化系统和熟练的人工协同工作对于实现灵活高效的生产是必要的。因此,生产过程的稳健性和灵活性是自动化的关键问题。然而,由于钢铁行业的流程非常复杂,而且由于产品定制增加了这种复杂性,因此随着自动化水平和程度的提高,钢铁行业已经成为一种要求。

自动化总是与控制相关联,控制是一组技术,通过提供必要的输入信号来实现机器和系统的操作参数和序列变化的所需模式。 这两个术语通常在技术背景下解释的意义上存在一些差异。这些在下面给出。

- 自动化系统可能包括控制系统,但反之则不然。控制系统可能是自动化系统的一部分。

- 控制系统的主要功能是确保输出遵循设定点。但是,自动化系统可能具有更多功能,例如计算控制系统的设定点、监控系统性能、工厂启动或关闭、作业和设备调度等。

自动化系统对于大多数流程都具有许多操作的复杂序列的钢铁厂来说是必不可少的。因此,今天钢铁行业的自动化已经变得不可或缺,因为它发挥着非常特殊的作用。虽然在早期阶段它仅用于过程控制,但今天它提供了有关工厂状况的附加信息,有助于精确规划和准备工厂和设备的维护和维修。今天,自动化带有诊断功能,用于基于状态的维护。它有助于提高设备的可靠性和生产可用性。

钢铁工业自动化需要几个特性,包括 (i) 控制精度要求的严格性,(ii) 能够承受工厂 24 小时不间断运行的可靠性,(iii) 由于大规模的信息处理而产生的海量信息操作,(iv)对高响应要求的严格性,以及(v)由于制造过程的复杂性,稳定操作和“内置”的难度。

人类操作员控制自动化系统的能力可能直接受到任务计划水平和与计算机控制器保持的性能交互的影响。另一方面,操作员根据系统信息做出响应和做出决策的能力通常受到各种自动化水平的影响。在这些情况下,钢铁行业的自动化水平可以是(i)人工控制,没有计算机辅助,(ii)决策支持,操作员控制以计算机建议的形式输入,(iii)协商一致,计算机控制需要操作员同意才能执行的操作,(iv) 监控,在这种情况下,计算机控制会自动执行,除非人为否决,以及 (v) 完全自动化,在没有操作员交互的情况下完全由计算机控制。

自动化系统可以根据制造过程操作中的灵活性和集成程度进行分类。钢铁行业使用的各种自动化系统可分为以下几类。

- 固定自动化 - 通常是定制设计的专用设备,用于实现固定操作顺序的自动化。它用于带有专用设备的大批量生产,该设备具有一套固定的操作,旨在为该套设备提供高效。连续流和离散量产系统使用这种自动化。固定自动化通常与钢铁产品的高生产率和不灵活的设计有关。

- 可编程自动化 - 该自动化系统用于通过电子控制实现机器的可变操作顺序和配置。但是,可能需要不平凡的编程工作来重新编程机器或操作序列。对可编程设备的投资较少,因为生产过程不经常改变。该系统由设计用于适应特定类别的产品更改的设备组成。这种类型的自动化通常用于工作种类少、产品量中等到高的批处理过程,有时也用于大批量生产。

- 灵活的自动化——这种类型的自动化具有灵活性,用于制造各种产品。在这个自动化系统中,操作员以输入计算机识别产品及其在序列中的位置的代码形式给出高级命令,而低级更改是自动完成的。每台生产机器都从计算机接收设置/指令。机器自动加载/卸载所需工具并执行其加工指令。加工完成后,产品自动转移到下一台机器。它通常用于产品种类多且工作量中低的作业车间和批处理过程。然而,这种类型的自动化与较低的生产率和由于依赖于需求而需要频繁更换的产品相关联。

- 综合自动化系统 - 它表示钢铁厂车间的完全自动化,所有流程均在计算机控制下运行,并通过数字信息处理进行协调。它包括计算机辅助设计和制造、计算机辅助工艺规划、计算机数控机床、柔性加工系统、自动化存储和检索系统、自动化物料搬运系统(如机器人和自动化起重机和输送机)、计算机化调度和产品控制。它还可以通过通用数据库集成业务系统。换句话说,它象征着使用信息和通信技术实现流程和管理操作的全面整合。

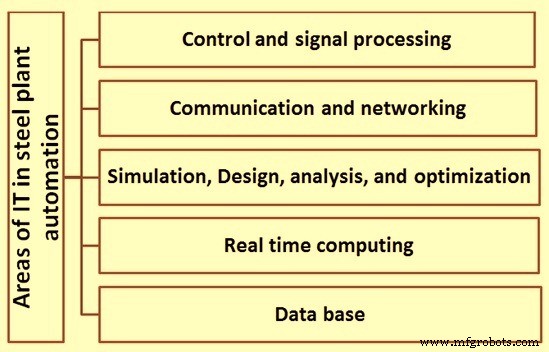

钢厂自动化广泛使用“信息技术”(IT)。下面的图 1 显示了钢厂自动化背景下使用的一些主要 IT 领域。

图1 钢厂运营中的IT领域

然而,钢厂自动化在以下几个方面与 IT 不同

- 钢厂自动化还涉及大量硬件技术,涉及仪器仪表和传感、驱动和驱动、信号调节电子设备、通信和显示、嵌入式以及独立计算系统等。

- 由于钢厂自动化系统在所使用的知识和算法方面日益复杂,它们涵盖更大的运营领域,包括多个单位或整个钢厂,并将生产与其他领域整合在一起在钢铁厂的物料管理、客户关系管理、财务管理、产品质量管理、成本控制管理和销售管理等职能方面,IT 在钢铁厂自动化中的使用急剧增加。

与劳动密集型行业相比,可以看出钢铁行业是非常资本密集型的,因此自动化的作用和应用往往不同。自动化不是完全自动化的生产线,而是广泛用于提高过程的可控性、产品质量和自动化辅助任务(如材料处理)。钢厂自动化系统的显着特点包括以下几点。

- 钢铁自动化系统通常是反应性的,因为它从其运行的环境中接收刺激,然后产生刺激其环境的反应。当然,钢铁厂自动化系统的一个关键组成部分是它与环境的接口。

- 钢厂自动化系统必须是实时的。这意味着计算不仅必须正确,而且必须及时产生。不及时的准确结果可能不如及时产生的不太准确的结果。因此,自动化系统的设计应明确考虑满足计算时间期限。

- 钢厂自动化系统是关键任务,因为自动化系统的任何组件发生故障都可能导致设备损失甚至人员损失方面的灾难性后果。因此,在其设计过程中需要格外小心,以使其完美无瑕。尽管如此,通常会部署复杂的机制来确保任何不可预见的情况也可以以可预测的方式处理。自动化系统中经常内置对硬件和软件故障引起的紧急情况的容错能力。

自动化程度

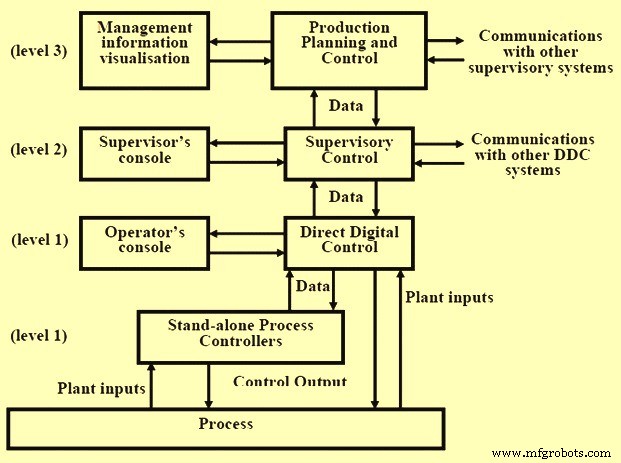

钢铁行业常用的自动化有五个级别。下面给出了这些级别。

- 0 级 - 在此级别下,几乎没有自动化,设备和流程的每个控制都由手动控制组成。

- 1 级 - I 级自动化仅限于生产过程。它包括对设备和生产过程的控制。它包括专用数字控制器 (DDC)。它不包括网络。 1 级自动化使用越来越多的现代现场仪表、远程 I/O、现场总线和图形界面。在钢裤的不同商店中,现代交流驱动器为先进的速度和扭矩控制提供了新工具。此外,伺服液压系统的使用为控制从连铸机到小型机械手的广泛范围内的钢铁生产提供了新的改进可能性。通常,当今的 1 级控制系统能够处理越来越复杂的 MIMO(多输入多输出)系统和级联系统,并且精度更高。

- 2 级 - 此自动化级别包括监督控制。监督控制将生产调度和管理信息功能与过程控制功能相结合,形成分级控制系统。它还包括工艺模型、自动物料搬运、对刀、包装和其他辅助系统。它利用物理过程模型来补充 1 级控制,将计算的设定值提供给 1 级过程控制。过程监控和诊断在 2 级系统中也起着重要作用。在大型系统中,可能需要单独的计算机来处理每个级别,但在小型系统中,两个或多个操作级别可能会合并为一个计算机级别。级别 1 的专用数字控制器不需要人工干预,因为它们的功能任务完全由系统设计确定,并且操作员不会与这些控制器在线交互。所有其他级别都具有所示的人机界面。 2 级自动化系统提供两个主要功能,即 (i) 根据 3 级生产计划和控制 (PPC) 系统设置的生产水平和约束,通过向工厂提供最佳操作设定点,对工厂的每个操作单元进行严格优化控制。使用这种控制直接对其自身单元中发生的任何紧急情况作出反应的制造过程,以及 (ii) 通过故障检测、容错、冗余和系统规范中内置的其他适用技术提高整个控制系统的整体可靠性和可用性,以及操作。

- 3 级 - 3 级自动化系统包含调度和交付状态监控功能。它包括生产计划和控制功能。生产计划和生产控制功能都包含在此级别中。它还包括维护计划和数据分析。本系统为全集成自动化系统。通过这种自动化水平,远程操作负责人可以查看所有数据。企业资源规划 (ERP) 是一种流行的基于软件的技术,与 3 级自动化相关。

- 4 级 - 就像 3 级控制一样,但在此级别控制下,可以通过来自偏远地区的卫星进行控制。第 4 层连接客户订单和物料,并对生产进行产能分配。这个复杂的 ERP 系统用于管理完整的订单供应链跟踪和文档。

图2显示了不同自动化水平的控制系统的功能层次结构。

图 2 不同自动化级别的控制系统的功能层次结构

分布式控制系统

分布式控制系统(DCS)是实现一级和二级自动化的技术平台。根据需要,可以通过可编程逻辑控制器 (PLC)、基于微处理器的系统以及可编程控制器 (PC)/工作站正常实现 1 级和 2 级控制。在DCS中,车间的每一个自动化系统都按照功能需求进行细分,涵盖了生产车间不同部分的开环和闭环控制功能。

自 1980 年代中期以来,分布式控制系统一直在迅速发展,从最初的面板替代品发展成为全面集成到工厂运营主流的综合工厂信息、计算和控制网络。这一进步的部分原因是微处理器和软件技术的技术革命以及经济需要。

基于微处理器的 DCS 在 1970 年代中期首次亮相。最初,它们被认为是电子面板仪表的功能替代品,并进行了相应的包装。最初的系统使用与电子仪器类似的分立面板显示器。这些系统发展迅速,增加了基于视频的工作站和共享控制器,这些控制器能够表达复杂的面向单元操作的监管和序列控制策略,其中包含许多功能元素,例如 PID(比例-积分-微分)、小子/滞后/累加器、死区元件、经过时间的定时器、逻辑电路和通用计算器

到 1980 年代初至中期,个人计算机行业以 IBM PC 磁盘操作系统 (DOS) 为标准走向成熟。这催生了提供功能丰富的高质量廉价软件包的软件行业。这样,就可以为个人计算机平台开发相对便宜的扫描控制报警和数据采集 (SCADA) 软件包,并将其与这些通用收缩包装软件包集成,例如电子表格、桌面出版或数据库管理和可以有一个非常经济有效的 DCS 替代方案。由于这些 PC 产品的性能和一般适用性限制,这种方法主要在成本敏感的非关键应用程序以及存在低安全或危险风险的应用程序中具有吸引力。然而,这个概念创造了对未来的期望和愿景,即开放式架构。

DCS was developed further and now it includes tools to address real-time process control applications by incorporating the low-cost shrink-wrap packages in their systems. Such packages include (i) relational database management, (ii) spreadsheet packages, (iii) statistical process control capabilities, (iv) expert systems, (v) computer-based process simulation, (vi) computer-aided design and drafting, (desktop publishing, (vii) object-oriented display management, (viii) windows-oriented display management, and (ix) information exchange with other plant systems.

During the last 1980s and early 1990s the computer industry continued its transformation. Networking of systems into a cohesive whole promised to (again) revolutionize the steel industry, which has barely absorbed the impact of the PC revolution. Software and communications standard began to take hold, making interoperability among disparate computing platforms and application software a near-term reality. The steel organization, including the factory floor, could be moulded into a cohesive whole by making the various departmental systems work cooperatively at an acceptable integration cost. These added new technological features to DCS including (i) open operating system standards, such as UNIXC or POSIX etc., (ii) open system interconnect (OSI) communications model, (iii) client server cooperative computing model, (iv) X-window protocols for workstation communications, (v) distributed relational database management systems, (vi) SQL (Structured query language) access to distributed relational databases, (vii) object oriented programming and platform independent languages , and (viii) computer-aided software engineering.

These characterize the modern DCS technology. DCSs today are distributed computing platforms with sufficient performance to support large-scale real-time process applications. Structurally DCSs traditionally are organized into five major subsystems, namely (i) operations workstations which act as the MMI (machine man interface) and provide visualization capability, (ii) controller subsystems which perform direct digital control, (iii) data collection subsystems, (iv) process computing subsystems for process optimization and supervision, and (v) communication networks. Open system communication standards are enabling DCSs to receive information from a set of similar compatible computing platforms, including business, laboratory information, maintenance, and other plant systems as well as to provide informations in support of applications, such as given below.

- Automated warehousing and packaging line systems so that a complete order can be coordinated from the receipt of raw materials to the shipment of the final product.

- Laboratory information management systems (LIMs), which perform in-process analysis as well as quality assurance inspections.

- Automated production scheduling for a plant accessing the business system and tying into manufacturing resource planning systems and finite-capacity scheduling packages.

Application of DCS systems can be found in some areas of operations in large integrated steel plants.

制造工艺