金属锻造工艺

金属锻造工艺

金属锻造是一种变形过程,其中金属在很大的压力下被压制、敲击或挤压成称为金属锻件的高强度零件。锻造过程与铸造(或铸造)过程完全不同,因为用于制造锻造零件的金属既不像铸造过程那样熔化也不浇注。

锻造被定义为一种金属加工过程,其中金属工件的特定形状是通过使用模具和工具施加的压缩力以固态获得的。在锻造过程中,金属发生受控变形。锻造过程是通过锤击或压制金属来完成的。在现代,工业锻造要么使用压力机,要么使用压缩空气、电力、液压或蒸汽驱动的锤子。

所有金属和合金都是可锻造的,但不同金属和合金的可锻性等级可能从高到低或差。所涉及的因素是在一个温度范围内考虑的成分、晶体结构和机械性能。温度范围越宽,可锻性等级越高。大多数锻造是在加热的工件上完成的。冷锻也可以在室温下进行。

锻造工艺是已知最古老的金属加工工艺之一,其起源可追溯到数千年前。这个过程可以追溯到公元前 8000 年,并从简单的锻造手工艺术演变而来。传统上,锻造是由铁匠使用锤子和铁砧进行的。使用锤子和铁砧是一种粗略的锻造形式。铁匠铺或锻造厂已经发展了几个世纪。然后和现在一样,一系列的压缩锤击执行零件的成型或锻造。现代锻造使用机器驱动的冲击锤或压力机,通过控制压力使工件变形。

锻造工艺优于铸件,因为所形成的零件具有更致密的微观结构、更明确的晶粒图案和更少的孔隙率,使得此类零件比铸件更坚固。

锻造细化晶粒结构并改善金属的机械性能。通过适当的设计,可以使晶粒流向实际使用中遇到的主应力方向。晶粒流动是晶体在塑性变形过程中所呈现的图案方向。锻件的机械性能(例如强度、延展性和韧性)比具有随机取向晶体的母材要好得多。锻造的定向晶粒流动可确保零件的高强度以及出色的抗疲劳性、机械性能和冶金稳定性。锻造消除了内部空隙和孔隙,并产生了无与伦比的结构完整性。

锻造工艺生产的零件具有优异的机械性能,材料浪费最少。锻造过程中的原材料具有相对简单的几何形状。这种材料在一次或多次操作中塑性变形为结构相对复杂的产品。锻造通常需要相对昂贵的工具。因此,当要生产大量零件和/或仅通过锻造工艺才能获得成品所需的机械性能时,该工艺在经济上具有吸引力。

锻造工艺的分类

锻造工艺可按以下不同方式分类。

基于工件温度

根据被锻件的温度,锻造工艺可以是(i)热锻、(ii)温锻和(iii)冷锻。

热锻

热锻是应用最广泛的锻造工艺。在热锻过程中,锻造是在高于金属再结晶温度的温度下进行的,这意味着在金属中形成新晶粒的温度。这种极端高温对于避免金属在变形过程中的应变硬化是必要的。

在工业制造的实际条件下,摩擦在该过程中发挥了作用。模具-工作界面处的摩擦力阻止材料在表面附近的扩散,而中心的材料更容易膨胀。结果是为零件创建了一个桶形。这种效应在金属锻造术语中称为滚桶。滚桶通常是不可取的,可以通过使用有效的润滑来控制。在热锻制造过程中,另一个考虑因素是热金属和冷却模具之间的热传递,这通常会增加滚桶效应。靠近模具表面的金属比靠近零件中心的金属冷却得更快。较冷的材料比中心较热的材料更耐变形且膨胀较小,也会产生滚桶效应。

热锻的优点是 (i) 高应变率,因此金属易于流动,(ii) 再结晶和恢复是可能的,以及 (iii) 所需的力较小。热锻的缺点是 (i) 高温润滑困难; (ii) 工件上发生氧化和结垢,(iii) 表面光洁度差,(iv) 精度公差较低,以及 (v) 冷却过程中材料可能会翘曲。

温锻

在温锻过程中,锻造过程中的温度范围可以从室温以上到再结晶温度以下。在温锻中,为了降低流动应力和锻造压力,工件被加热到金属的再结晶温度以下(钢的温度高达 700 到 800 摄氏度)。

已通过温挤压生产具有径向流动的零件,例如具有中心法兰的圆形构造、矩形零件以及具有 3 倍和 6 倍对称的非轴对称零件。有时,温锻做法优于冷锻,特别是对于较高碳等级的钢,或者可以消除过程中退火。

与冷锻相比,温锻具有以下潜在优势:(i) 减少工具载荷,(ii) 减少压力载荷,(iii) 增加金属延展性,(iv) 无需在锻造前进行退火,以及 (v) 有利可消除热处理的锻造特性。温锻的优点是 (i) 高生产率,(ii) 锻造零件的良好尺寸公差和表面光洁度,(iii) 显着节省材料和机械加工,(iv) 有利的晶粒流动以提高强度,以及 (v)锻件的韧性更高。

冷锻

大多数锻造是在高达 1250 摄氏度的温度下作为热加工完成的。冷锻包括许多工艺,如弯曲、冷拔、冷镦、冲压、挤压、滚丝等,以产生各种零件形状。这些包括各种轴状部件、杯形几何形状、带有杆和轴的空心零件、各种加厚(带头)和弯曲配置,以及组合。对于钢棒、线材或棒材的冷锻,具有 3 平面弯曲和带头设计特征的轴状零件并不少见。典型的零件在 5 kg 或更少的范围内最具成本效益。重达 3 kg 的对称零件很容易进行自动化处理。材料选择范围从低合金和碳钢到 300 和 400 系列不锈钢、精选铝合金、黄铜和青铜。

在此过程中,化学润滑的棒料在极压下被迫进入封闭模具。未加热的金属因此流入所需的形状。在正向挤压的情况下,钢在柱塞力的方向流动。当钢筋直径减小而长度增加时使用。向后挤压,其中金属流动与冲压力相反,会产生空心零件。在镦粗过程中,金属与冲压机的力成直角流动,从而增加直径并减少长度。

在冷锻过程中,锻造是在金属的室温或接近室温下进行的。碳钢和标准合金钢最常见的是冷锻。当金属已经很软(如铝)时,通常首选冷锻。这个过程通常比热锻造便宜,最终产品需要很少或不需要精加工。冷锻也不太容易受到污染问题的影响,最终部件具有更好的整体表面光洁度。冷锻的优点包括 (i) 生产率非常高,模具寿命长,(ii) 提高机械性能,(iii) 模具表面和工件之间的摩擦较小,(iv) 易于润滑,(v) 无氧化或扩展工作。冷锻的缺点包括(i)可能存在残余应力,(ii)需要更重和更强大的锻造设备,(iii)需要更坚固的工具,以及(iv)工具设计和制造至关重要。

冷锻件通常用于整体设计特征,例如内置法兰和凸台,常用于汽车转向和悬架部件、防抱死制动系统、硬件、国防部件以及其他需要高强度、紧密公差和批量生产的应用他们是一个经济的选择。

以锻造设备为基础

锻造部件由锤子或压力机成型。锤子上的锻造是通过反复敲击在连续的模具印痕中进行的。锻造质量以及锤击工艺的经济性和生产率取决于工具和操作员的技能。在冲压锻造中,工件通常在每个模具印模中仅被击打一次,每个印模的设计变得更加重要,而操作员的技能则不那么重要。

锤锻

最常见的锻造设备类型是锤子和砧子。锤子是用于产生负载和能量以进行锻造过程的最便宜和最通用的设备类型。该技术的特点是轮廓模具之间的多次冲击。锤子主要用于热锻。

压力锻造

在压力锻造中,金属不是像锤锻那样通过一系列的打击来成型,而是通过一个单一的连续挤压动作来成型。

基于模具安排

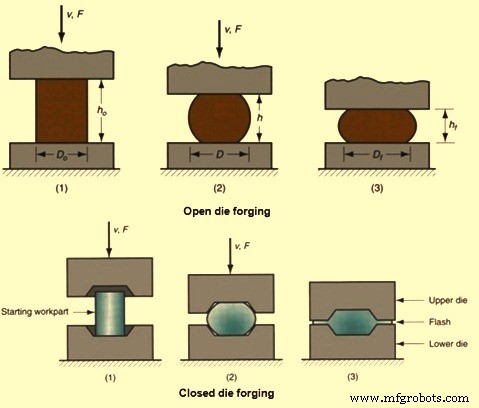

根据模具的布置,锻造工艺可以是(i)开模锻造和(ii)闭模锻造。 (图一)

图 1 金属的开模和闭模锻造

自由锻造

自由模锻是一种锻造工艺,其中使用模具中没有预切轮廓的平模。模具形状简单,用于使材料在施加载荷的横向方向上自由变形。工件的移动是这种方法的关键。重量超过 100 吨、长约 25 m 的较大工件可以通过这种方式锤击或压制成型。开放式模锻仅适用于简单的形状,因为该工艺的尺寸精度较低。操作人员需要高技能。自由锻件的模具简单且成本较低。与其他锻造工艺相比,锻造工艺最简单。

开模锻造被称为开模锻造,因为在锻造过程中金属不会被压模横向限制。这个过程逐渐地将起始原料加工成所需的形状,最常见的是在平面模具之间。在实践中,自由锻造包括许多工艺变化,允许生产极其广泛的形状和尺寸。事实上,当设计标准规定了大型金属部件的最佳结构完整性时,开放式模锻的绝对尺寸能力使其成为非锻造替代品的明确工艺选择。在尺寸范围的高端,自由锻件仅受原材料尺寸的限制,即可以铸造的最大铸锭。

几乎所有可锻造的黑色金属和有色金属材料都可以自由锻造,包括时效硬化超合金和耐腐蚀耐火合金等一些特殊材料。

开模成型能力的范围确实很广。除了圆形、方形、矩形、六角棒等基本形状外,开模工艺还可以生产以下几种。

- 阶梯式实心轴(主轴或转子),其直径沿纵轴在多个位置增加或减小(阶梯式下降)。

- 中空零件,形状为圆柱形,通常长度远大于零件直径。可根据需要更改长度、壁厚、ID(内径)和 OD(外径)。

- 类似于环的零件在形状上可能类似于垫圈或接近空心圆柱体,具体取决于高度与壁厚的比率。

- 轮廓形成的金属外壳,例如压力容器,其中可能包含挤压喷嘴和其他设计特征。

与一系列模具中的连续锻造操作不同,多个开模锻造操作可以组合以产生所需的形状。同时,可以定制这些锻造方法以获得适当的总变形量和最佳晶粒流动结构,从而最大限度地提高特定应用的性能和最终性能。例如,锻造一体式齿轮毛坯和轮毂可能需要多次拉深或实心锻造操作,然后进行镦粗。类似地,环的毛坯可以通过镦粗,然后在锻造环之前刺穿中心来制备。

闭式模锻

闭式模锻也称为压模锻造。锻造过程包括在两个模具(称为工具)之间敲击或压制金属,其中包含所需零件的预切轮廓。在闭式模锻中,材料被完全限制在由上半模和下半模形成的型腔中。使用此工艺可以制造重量为几克到超过 25 吨的零件。一些较小的零件也可以冷锻。钢、铝、钛和其他合金的闭模锻造可以产生几乎无限多种 3-D 形状。这些锻件通常在液压机、机械压力机和锤子上生产。

顾名思义,当锻造材料经历塑性变形时,将两个或多个包含零件形状印模的模具放在一起。由于金属流动受到模具轮廓的限制,因此该工艺可以产生比开放式模锻工艺更复杂的形状和更小的公差。闭模锻造可以形成更精确形状的零件。该工艺需要更高的界面压力、非常精确的材料体积控制和适当的模具设计。

闭式模锻是压模锻造的一种形式,它不依赖于飞边的形成来实现模具的完全填充。材料在模腔中变形,使多余材料很少或根本没有逸出,因此对模具设计提出了更高的要求。

形成对称和非对称形状的额外灵活性来自于在精加工模具中锻造之前的各种预成型操作(有时是弯曲)。零件的几何形状范围从一些最容易锻造的简单球形、块状矩形实体和盘状配置到具有薄而长截面的最复杂的部件,这些部件包含薄的腹板和相对较高的垂直突起,如肋和凸台。尽管许多零件通常是对称的,但其他零件结合了各种设计元素(法兰、突起、孔、腔、凹穴等),这些元素结合起来使锻件非常不对称。此外,零件可以在一个或多个平面上弯曲或弯曲,无论它们基本上是纵向的、等维的还是平面的。

在闭式模锻中,工件首先通过闭模粗锻接近最终形状。然后通过精加工模具将工件锻造成最终形状和尺寸。上模和精整模都加工成同一个模块。根据工作的复杂性,需要更多数量的模具。两个半模靠近,工件在高压下变形。闭式模锻提供高尺寸精度/对公差的严格控制,适用于复杂形状。模具复杂且成本更高,需要高生产率来证明高成本的合理性。

模具设计取决于工件材料的强度和延展性、材料对变形率和温度的敏感性、摩擦特性、工件的形状和复杂性以及高锻造载荷下的模具变形等知识。模具材料需要高温下的强度和韧性、淬透性和均匀硬化的能力、耐机械和热冲击以及耐磨性,以抵抗由于工件上存在的氧化皮引起的磨损。选择合适的模具材料取决于模具尺寸、工件的成分和性能、形状的复杂性、执行步骤的数量、锻造温度、锻造操作的类型、模具材料的成本、所需的锻件数量以及工作传热件到模具等。普通模具材料是工具和模具钢。

大多数工程金属和合金可以通过传统的闭式模锻工艺进行锻造。这些包括碳钢和合金钢、工具钢、不锈钢、铝和铜合金以及某些钛合金。应变率和温度敏感材料(镁、高合金镍基超合金、难熔合金和一些钛合金)可能需要更复杂的锻造工艺和/或在压模中锻造的特殊设备。

其他锻造工艺

无缝轧环锻造

无缝轧制环形锻造通常是通过在厚的圆形金属片上冲孔(形成甜甜圈形状),然后将甜甜圈轧制和挤压(或在某些情况下,敲打)成薄环来进行的。环的直径可以从几厘米到大约 10 米不等。

通过无缝环轧工艺锻造的环的重量从不到 1 公斤到 150 吨不等。在性能方面,用于能源生产、采矿、航空航天、非公路设备和其他关键应用的锻造圆形截面环是无与伦比的。

无缝环配置可以是扁平的(如垫圈),或具有较高的垂直壁(围绕空心圆柱部分)。轧制环的高度从几厘米到超过3米不等。根据所使用的设备,环的壁厚与高度比通常在 1:16 到 16:1 之间,尽管通过特殊处理可以达到更大的比例。事实上,直径达 1200 毫米、长度超过 6 米的无缝管都是在锻压机上挤压成型的。

尽管具有矩形横截面的基本形状是标准,但具有复杂功能性横截面的戒指可以锻造以满足几乎任何设计要求。恰当地命名,这些轮廓轧制环可以生产成数千种不同的形状,在内径和/或外径上有轮廓。异形环的一个关键优势是显着减少了加工操作。毫不奇怪,定制轮廓环可以节省成本的零件合并。与平面无缝轧制环相比,异形轧制环的最大尺寸(端面高度和外径)要小一些,但尺寸仍然令人印象深刻。

高切向强度和延展性使锻造环非常适合抗扭矩和抗压部件,例如齿轮、飞机发动机轴承、车轮轴承、联轴器、转子垫片、密封盘和外壳、法兰、压力容器和阀体。材料不仅包括碳钢和合金钢,还包括铝、铜和钛的有色合金以及镍基合金

锻造操作

各种锻造工序有拉深、型锻、镦粗、锻压、锻焊、压平、压边、折弯、切断、冲孔。

- 拉伸 - 进行拉伸操作以拉长工件并减小横截面积。当力作用于纵向轴线的垂直方向时,就会发生拉拔操作。

- 型锻——型锻是通过冷锻工艺进行的。此操作用于更改工件的尺寸,并通过施加在材料上的模具力来完成。

- 镦粗 – 镦粗是为了增加工件的横截面积。为了得到所需的结果,镦粗操作沿纵轴平行方向进行。镦粗操作通常在螺母和螺栓的生产中进行。

- Fullering – 这是一种典型的自由锻造工艺。富勒宁主要用作较早的步骤,以帮助分配工件材料,为进一步的金属锻造操作做准备。当制造过程需要完成多个锻造操作时,通常会发生这种情况。在充分加工中,具有凸面的开模用于使工件变形。结果是导致金属从一个区域流出并流向两侧。

- 锻焊 - 这是通过连接两个金属件来增加长度的操作。这是通过在工件达到锻造温度时施加锤击或压力来实现的。

- 压平和设置 - 富勒林在工件上留下波纹表面。即使在用锤子将工件锻造成形后,锤子的痕迹仍保留在工件的上表面上。为了去除锤子和波纹痕迹并在工作中获得光滑的表面,使用更平的锤子或一组锤子。这个过程被称为展平或放下。

- 磨边 – 在加工过程中,将工件材料放置在两个模具之间,并在材料边缘进行冲击以获得所需的形状。磨边通常是一种主要的落锻操作。

- 弯曲——这是一种非常常见的锻造操作。对金属棒和金属板进行轮换的操作。锻造零件具有弯曲形状时需要此操作。

- 切割 - 在锤子和凿子的帮助下,可以将棒材和板材切割成两块。这种锻造操作是在棒材处于高温状态时进行的。

- 冲压——这是一种在空心圆柱体的帮助下打孔的锻造操作。当我们在圆柱模孔上施加压力时,它会向下移动以在板上打一个孔。

锻造设备

锻造技术的不断发展需要对设备能力和特性有一个完整的、根本的了解。锻造中使用的设备会影响锻造过程,因为它会影响变形率和温度条件,并决定生产速度。给定锻造工艺的要求还应与给定锻造机的负载、能量、时间和精度特性相适应。

最常见的锻造设备类型是锤子和砧子。锻造设备的选择取决于许多因素,包括零件尺寸和复杂性、材料以及要生产的零件的质量。由于工具更快,锤子通常是中小批量的首选。这种锻造设备可以分为两种基本类型,即(i)工作限制机器和(ii)行程限制机器。

工作受限机器

在工作受限的机器中,在机器的每次冲程或打击期间可实现的变形量受到能量或可用最大力的限制。如果能量或力容量小于使零件变形所需的能量或力,则需要不止一次的冲程或打击。属于这一类的机器是锤子、摩擦螺旋压力机和液压机。

锤子

锤子是最常用的机器类型。由于更快的工具设置和更低的开销,它们通常是中小批量的首选。它们也用于细长和分支型锻件,因为可以为此类形状所需的大量预成型模具提供模具区域。使用的各种锤子如下所示。

- 重力落锤 – 它们是可用的最古老的锻造设备类型。工作原理是动模由升降机构升起然后释放,使其落到附在砧座上的定模上。可以进行的变形量由移动模块在其最大高度处的势能决定。当模块下落时,该势能转化为动能,然后在工件变形中消散。使用了各种提升机构,包括带有板、带式制动器或皮带的摩擦装置,或采用蒸汽、压缩空气或液压流体的提升缸。这些机器可提供 0.6 kNm 至 400 kNm 的一系列吹气能量。

- 双作用或动力锤 – 这些机器类似于重力锤,因为提升缸将移动的塔顶升起,但向下移动的塔顶也施加了动力以增加能量容量。类似锤头重量的额定能量比重力锤要高得多,而且合模速度也更高。动力来自双作用蒸汽、压缩空气或液压缸。双作用锤的额定能量范围从 3 kNm 到 830 kNm。

- 立式反击锤 – 在这些机器中,两个质量几乎相等的 tup 由双作用气缸相互驱动,并在机器中心撞击。与单作用锤相比,工件中消耗的能量多于地基和底土。这些机器具有非常高的能量容量,范围从 30 kNm 到 2000 kNm。

- 卧式反击锤 – 这些机器也称为冲击器,两个柱塞由双作用气缸驱动。加热的原料通过自动传送机构垂直放置在模具之间。典型的额定能量范围为 4 kNm 至 55 kNm。

螺旋压力机

在螺旋压力机中,上闸板和模具通过一个大的垂直螺杆连接,该螺旋可以通过飞轮旋转,从而使闸板可以相对于机器床身的固定模具上下移动。撞锤每次冲程的能量有限,因此通常采用类似于锤子的多次打击。螺旋压力机的额定重量为 63 吨 -6300 吨。

液压机

液压机有多种尺寸可供选择,最大容量为 50,000 吨或更大。移动模具连接到由大型液压缸驱动的柱塞上。在液压机上可以获得各种冲程、力和关闭速度。在某些情况下,液压机配备有辅助水平移动的油缸,这些油压机可以将侧凹部锻造成一些零件,尽管这在很大程度上没有做到。

行程受限的机器

在行程受限的机器中,可以完成的变形量由机器的行程决定。如果没有足够的力或能量来执行操作,则机器会停止并使用更大的机器。机械压力机属于这一类,因为曲柄或偏心轮决定了柱塞的运动量。

机械压力机

机械压力机属于一类包含各种不同机器类型的机床。首先,机械压力机将电机的旋转力转换为执行压力动作的平移力矢量。因此,机械压力机中的能量来自电机。这些类型的压力机通常比液压机或螺旋压力机更快,(实际上螺旋压力机也可以归类为机械压力机)。与某些压力机不同,在机械压力机中,力的施加在整个行程距离内的速度和大小都不同。使用机械压力机执行制造操作时,正确的行程范围至关重要。在机械压力机中,上动模和下定模之间通过曲柄、转向节、拨叉或动楔机构进行垂直挤压运动。

锻造缺陷

在锻造过程中可能会出现一些缺陷。在热锻过程中,常见的缺陷有热脆性、剪切带、晶界空化。在冷锻过程中,常见的缺陷是表面裂纹、剪切带和中心爆裂。锻造操作过程中的常见缺陷是 (i) 不完全模具填充,(ii) 模具未对准,(iii) 锻造搭接,(iv) 不完全锻件穿透,(v) 导致显着性能变化的微观结构差异,(vi) 热脆性,由于钢和镍中的高硫浓度,(vii) 凹痕表面,因为在高温下发生的氧化皮粘在模具上,(viii) 屈曲,在镦粗锻造中,由于高压缩应力,(ix) 表面开裂,由于表面和中心之间的温差,或表面在过低温度下过度加工,以及 (x) 残余应力引起的微裂纹。此外,还可能出现 (i) 冷隔、(ii) 模具移位、(iii) 晶粒流动不当、(iv) 薄片、(v) 氧化皮坑和 (vi) 飞边处开裂等缺陷。

冷关是由于焊接过程不完整。工件材料的两个表面相互接触。冷隔的主要原因是过度冷却、尖角和高摩擦。为避免圆角在模具上的冷关半径增加。

模具移位是由于模具半部的未对准造成的。为了改善形状,模具被制成两半。为避免模具移位,必须正确对齐模具半部,并在模具的上下两侧提供半凹口。所以在对位过程中,如果两边的缺口都匹配,就可以得到合适的形状。

在未填充部分缺陷的情况下,移动的金属不会完全填充模腔。 It can be due to the improper design of the forging die, poor heating and lesser amount of the raw material.

Scale pits are due to the irregular cleaning on the exterior surface of forging. The scales and oxide are get rooted in to the finished surface.

The defect of improper grain flow is due to improper design of the die because of which the flowing material does not flow downwards. To avoid the improper grain flow, proper design of die is important.

Flakes are the internal disagreements which are basically found in the arrangement. They are mainly cause because of improper cooling. To avoid the flakes defect, proper cooling procedures are to be followed.

Residual stresses are due to the improper cooling and non-uniform deformation of the forging. To avoid this defect during a period of time slow cooling in a furnace or under ash the forging is done.

Surface cracking is due to low temperatures and excessive work. To avoid the surface cracking, suitable temperatures are used for the forging process.

Incomplete forging is mainly due to the forging taking place at the surfaces which causes no break-up of the interior of the forging. To avoid, it is preferable to use light hammer blowers for the process.

Cracking at the flash is due to the incomplete thickness of the flash. Hence to avoid the cracking at the flash, it is necessary to increase the thickness of the flash.

制造工艺