流程自动化 I/O 系统的趋势

首先是一些定义:

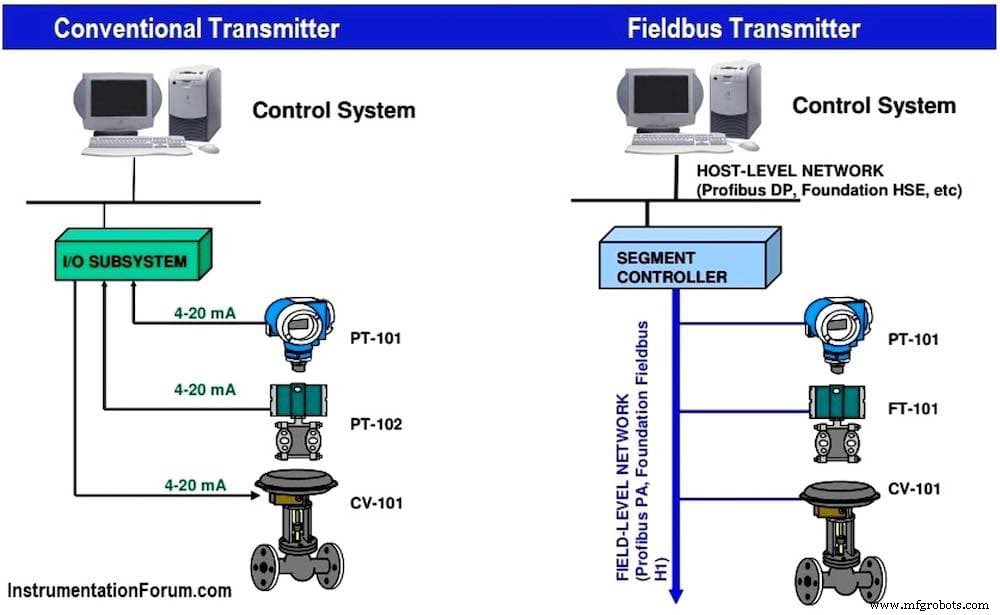

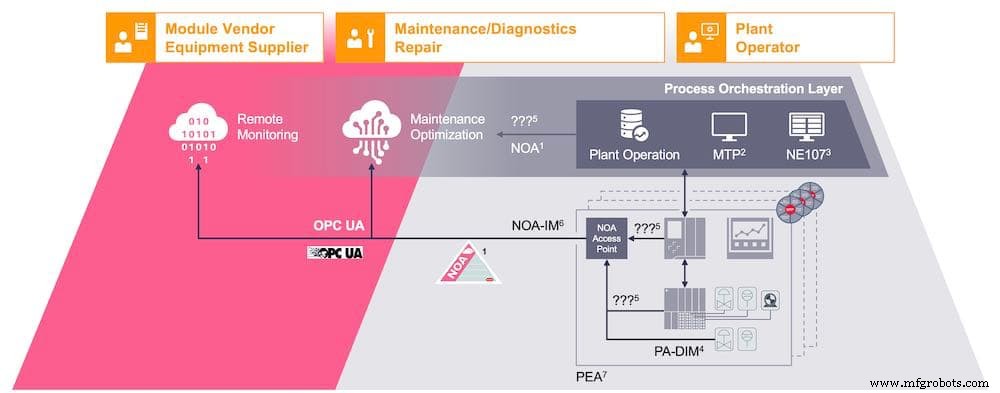

国家海洋局 – Namur 开放式架构 – 由自动化技术用户协会 (NAMUR) 发明,这是一种通过安装第二个可以是无线的并行标准通信通道,从仪器中获取附加值和资产管理数据(有时称为搁浅数据)的方法,蓝牙、4G/5G 等,并且不影响测量值的现有初级自动化系统连接。

以太网 – APL™ – 以太网高级物理层 – 由包括 OPC 在内的设备制造商贸易机构创建,将为现场、单个仪器和传感器提供以太网。仍在开发中,它将通过两线通信和电源通过本质安全实现长电缆长度和防爆保护。

OPC UA – 开放平台通信统一架构 – 是由一组设备制造商 OPC 基金会开发的用于工业自动化的机器对机器通信协议。

MTP – 模块类型包——是一种开发标准化方法,同样来自 NAMUR,它提供了一种通用语言来描述独立于制造商和技术的过程模块的属性。这使得任何更高级别的自动化系统都可以使用 MTP 来准确控制特定的模块/包。

过程自动化 I/O 系统市场规模

过程 I/O 系统的整体市场规模估计略高于 30 亿美元,复合年增长率约为 3.7%。西门子在该领域的份额约为 14%,其中 ABB 为 10%,霍尼韦尔为 9%,罗克韦尔为 8%。

过程自动化 I/O 系统的总体趋势

- 分散 - 在现场分布式安装远程 I/O 站,而不是集中安装在主控制室

=> 减少工厂布线

- 工厂现场总线数量下降

- 将现场传感器直接连接到 I/O 端子板

=> 消除交叉布线机柜

- 通过通用 I/O aka 后期绑定 I/O aka e-Marshalling aka Configurable I/O 获得更大的灵活性

=> 分离自动化硬件和软件,更短的系统交付(上市时间)和更早的现场布线

- 更多地实施具有更高数据集的“智能”传感器

=> 高级控制优化、远程诊断和资产管理数据

- 基于以太网的通信在该领域兴起

=> 例如PROFINET 和以太网 – APL™

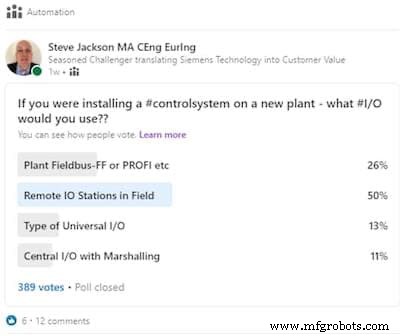

针对自动化社区的 LinkedIn 民意调查得出以下结果:

“现场远程 I/O 站”在所有 3 个组中都轻松获胜并不奇怪,但有趣的是,“通用 I/O 类型”在被认为更多的仪器工程师和 ISA 组中被击败到最后一位过程自动化比工厂自动化更偏向于自动化组。 “工厂现场总线”的表现也好于预期,在所有组中排名第二。

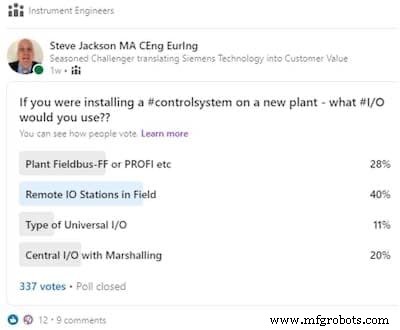

工厂现场总线数量下降

多年来,在该领域一直存在着权力下放而不是回到主控制室的历史趋势。最极端的例子是使用工厂现场总线来节省工厂布线。矛盾的是,工厂现场总线一直在减少,而使用远程 I/O 站甚至进入危险区域的趋势仍在继续。

曾经有一段时间现场总线风靡一时,尤其是在石油和天然气和石化行业。这已经改变了!!有趣的是,一家大型石油公司解释说,20 年前,工程师必须证明他们为什么不在新项目中使用 Foundation Fieldbus (FF),而 10 年前,这种情况变成了无偏好,直到现在工程师必须证明他们为什么需要使用 FF而不是传统的 4-20mA HART 解决方案。

现场总线的主要优势之一是节省成本和简化工厂布线——危险区域部署的这种节省大大减少,并且设计、安装和维护现场总线系统所需的技术能力水平已导致支持率大幅下降. FF 装置据称有许多接地和接地问题。现场总线的许多远程诊断和资产管理优势无论如何都可以通过 4-20mA 信号的传统 HART 实现,实际上 NOA 提出的第二个并行通道提供了这一点,而不会影响主自动化系统连接

为工厂布线提供更多优势的无线技术越来越受欢迎,并占据了部分 FF 市场份额,但主要用于指示、低扫描速率、非控制测量。但是,使用无线不仅要考虑传输路径,还要考虑发射器如果不是自供电并且无论如何都需要电源布线——这真的是一种节省吗?

为什么 PROFIBUS 作为现场总线表现更好?

PROFIBUS 表现更好的部分原因是它建立在石油和天然气以外的工业领域,已成为 MCC 和 VSD 进行通信的电气系统标准,并被许多供应商用作其 I/O 总线。 PROFIBUS 也正在演变为 PROFINET,这是一种具有以太网速度、媒体和组件的超级确定性协议。 PROFINET 特别适用于西门子使用的远程 I/O 通信。

为什么普遍 I/O 受欢迎?

同样,这与分散化趋势背道而驰,回到主控制室的通用 I/O。但可以肯定的是,这正在发生,这是由 DCS 制造商推动的,过去几年发布了大量通用和可配置的 I/O 系统。然而,也许较早的民意调查显示,这并不像 DCS 公司让我们相信的那样受最终用户自动化工程师欢迎。

通用 I/O 有多种形式,一些具有 16 或 32 通道 I/O 模块,可根据信号进行配置,另一些则在每个通道的基础上选择所需的模块。好处是减少自动化系统交付时间,提前现场布线安装;并在项目生命周期的后期处理 I/O 更改。

但是需要多种类型的 I/O——有源和无源、2 线和 4 线、单工和冗余、安全和危险区域、非 SIL 和 SIL、越来越多的短路和开路保护、电流隔离等——并非全部通用 I/O 系统可以处理所有这些。

例如,如果一个解决方案需要单独的本质安全屏障,这反而会使对象失效。通用屏障现在可用,但当然比带有集成屏障的 I/O 卡更贵。此外,许多通用I/O系统并没有提供真正的I/O冗余。

通用 I/O 通过消除编组和交叉接线机柜来节省空间是一个神话——这更像是直接在 I/O 板上端接现场布线(或更准确地说是到固定端接单元,以便I/O 板可以很容易地移除)。实际上,在每平方米 55 – 140 个 I/O 的范围内,通用 I/O 的密度远低于固定 I/O,而每平方米为 400 – 500 个 I/O,因此比固定 I/O 需要更多的空间。

通用 I/O 是否更具成本效益?

一个固定的、高密度的专用 I/O 模块肯定比必须内置每种 I/O 类型或按通道选择的通用解决方案更具成本效益吗?此外,当专用 I/O 在靠近处理单元的地方远程使用时,还可以节省工厂布线成本并减少占地面积——这一定是一个赢家!

当然,将高密度专用 I/O 与通用 I/O 的后期绑定能力相结合的系统也是一个有力的论据。这可以在多通道模块在最后一刻插入通用背板时实现,而不会影响已经终止的工厂布线。

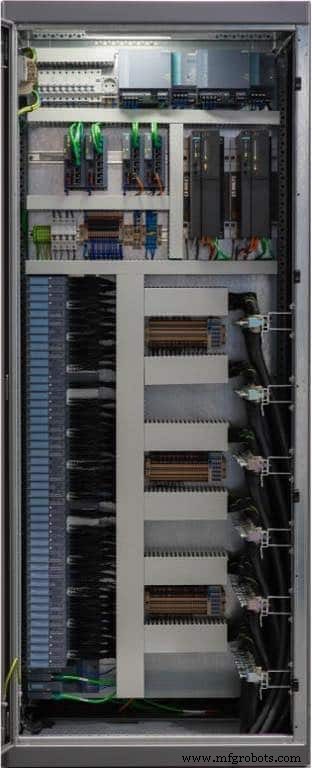

例如,西门子 ET200SP HA I/O 可以在一个标准机柜中处理多达 896 个信号,并且这些单元是模块化的,因此所需的 I/O 和端接类型可以在需要时插入通用背板。使用可配置卡(每通道 16 个信号可选 AI/DI/DO)添加到最后 10%,以防更改可能是后期绑定、成本效益和空间的终极灵丹妙药。

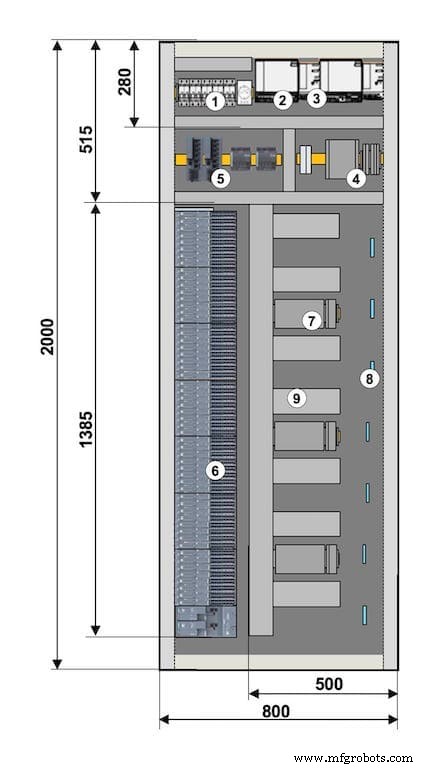

示例直连机柜 56 个 I/O 模块,最多 896 个 I/O 800 x 2000 毫米(宽 x 高)

特点:

- 一侧入口,400 毫米深

- 机柜环境温度 -20..+40°C

- 120/230V 交流冗余电源

- 直接连接达 2.5mm²

- 通过铜缆或光缆进行 PROFINET 通信

- 多达 56 根现场电缆(直径 20 毫米)

1 - 馈电 MCB 和 RCB

2 - AC/DC SITOP PSU 8200 40A(西门子,6EP3334-8SB00-0AY0)

3 - 冗余模块 SITOP PSE202U(西门子,6EP1961-3BA21)

4 - 配电和盒式熔断器

5 - 添加。硬件,例如SCALANCE XC206-2-SFP(西门子,6GK5 206-2Bs00-2AC2)

6 - T 200SP HA 带接口模块和总线适配器

7 - 备用电线和 M(接地)端子

8 - 用于电缆固定和屏蔽的型材

9 - 电缆管道

工程承包商 (EPC) 青睐后期绑定 I/O!

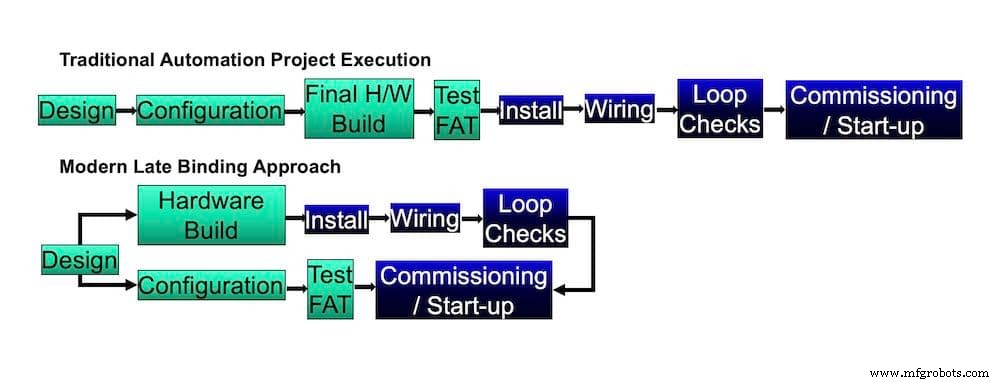

EPC 更喜欢后期绑定,因为他们可以在项目生命周期的后期指定 I/O。众所周知,仪表是在管道、机械和工艺设计完成后完成的,之后的任何更改最终都会渗透到自动化系统中。

通用 I/O 当然不是全部,DCS 必须能够进行配置,以便软件以通用方式而不是专门的机架模块通道寻址 I/O 点。这允许应用软件与硬件构建分离,并在 I/O 最终定义之前在项目早期进行开发。

以太网进入现场

更智能的仪器/传感器的趋势导致以太网主动进入现场——首先作为连接现场远程 I/O 站的 I/O 总线——最初是 PROFIBUS DP,现在 PROFINET 被广泛用于此。然后最终通过以太网直接连接到各个仪器/传感器。这种趋势肯定会削弱Universal I/O的争论。

真正通用的即插即用解决方案

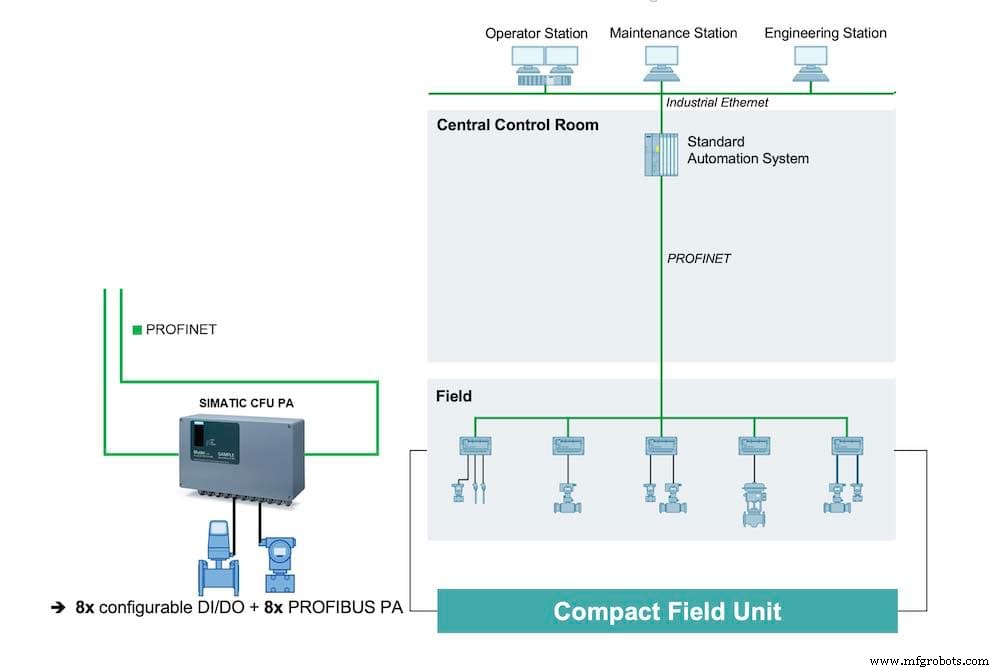

真正通用的即插即用解决方案的一个例子是西门子紧凑型现场单元 (CFU),它利用 PROFINET(即将成为以太网 – APL™ 版本)将单元远程分配到过程附近,然后最多可以连接 8 个 PROFIBUS PA 仪器在任何端口上连接并自动识别。这为工厂布线和接线盒等提供了灵活性、简化和大量节省。该单元非常适合以太网进入现场趋势,并可能为 Profibus PA 仪器带来复兴。

从工具到包再到 MTP

更智能的仪器趋势可以被视为仪器本身越来越接近封装或模块。事实上,由 NAMUR 开发的 NOA 和 MTP 是互补的解决方案。 MTP 对绿地安装更重要,而 NOA 则适用于现有的棕地。当 NOA 用于绿地应用时,理想情况下将使用 OPC UA 进行通信。

MTP 模块化自动化和 NOA NAMUR 开放架构相辅相成

结论

- I/O 站的分散化是一个历史性的趋势,但是现场总线的下降和通用 I/O 的兴起都在逆势而上。而远程 I/O 和以太网进入现场计划的持续增长证明这种分散化趋势仍然有效。

- 由于技术能力和安装历史问题,现场总线,尤其是基金会现场总线正在下降。

- PROFIBUS 仍然很受欢迎,因为它用于石油和天然气之外,已成为电气系统通信的实际标准,许多供应商使用 PROFIBUS DP,现在使用 PROFINET 作为 I/O 总线。

- EPC 喜欢后期绑定 I/O 解决方案,因为它们可以在项目生命周期的最后一刻定义 I/O,减少自动化系统交付,并且可以更早地安装和终止工厂布线。

- 高密度专用 I/O 解决方案可以更具成本效益和空间效率,尤其是在远程使用以节省工厂布线时。专用固定 I/O 系统的密度高达每平方米约 470 个 I/O,而通用 I/O 可低至每平方米约 55 个 I/O。

- 在实践中,固定、高密度远程 I/O 系统、通用 I/O、NOA 和以太网 – APL™ 很可能会共存一段时间,成为某些领域的首选。但是任何一种策略都会占上风吗?只有时间会证明一切——留下一段有趣的旅程!!

自动化控制系统