碳捕获和储存技术

碳捕获和储存技术

碳捕获和封存也称为封存 (CCS),涉及在地质结构中捕获、运输、注入和封存 CO2(二氧化碳),例如枯竭的油气藏、位于地壳深处的陆上和海上含盐含水层,盐洞或无法开采的煤层。它既是一种提高现有油气业务产量的方法,也是一种减少温室气体 (GHG) 排放的方法。

CCS 为基于化石燃料的能源的利用提供了额外的替代方案,同时为能源系统提供了额外的过渡时间,以转向减少碳 (C) 或零碳燃料,例如可再生能源。 CCS 有许多经济和社会效益,例如 (i) 减少二氧化碳排放到大气中,从而潜在地缓解危险的气候变化,(ii) 创新、获得最先进的技术、创造就业机会和持续和更可持续的经济发展,(iii)二次收入来源,因为捕获和储存的温室气体排放可以转化为可以在国际市场上出售的可交易商品,(iv)减少空气污染,因为潜在的有害污染物已经被移除以适应二氧化碳的捕集,以及提高油气回收率的机会。

CCS 的部署面临几个挑战。 CCS 面临的一些挑战包括 (i) 降低捕集成本和扩大捕集过程,(ii) 确定捕集的环境影响,(iii) 确定储存地层中压力积聚的影响,(iv ) 确定大规模注入中置换的水流向何处以及对地下水的风险是什么,(v) 如何可靠地预测 CO2 羽流的大小及其迁移位置,(vi) 如何获得选址的信心, (vii) 制定具有成本效益的监测策略和检测限度,(viii) 让金融和保险业参与进来,(ix) 各级政府的监管和政治确定性更高,(x) 培训大规模部署的劳动力,以及 (xi)提高公众意识和接受度。

CCS技术可应用于煤炭和燃气发电、天然气加工和化肥生产等排放量大的过程,以及钢铁、水泥、纸浆和造纸等工业材料的制造。等。在这些过程中应用 CCS 技术可以在减少温室气体排放方面发挥重要作用。几十年来,碳分离和捕集技术已在天然气和化肥行业大规模应用。 CCS 系统涉及的技术有四个组成部分,即 (i) 捕获、(ii) 传输、(iii) 注入和 (iv) 监控。

捕集是从流出物流中分离 CO2 并将其压缩至液态或超临界状态。在今天的大多数情况下,产生的 CO2 浓度超过 99%,尽管较低的浓度是可以接受的。通常需要捕获才能经济地运输和储存二氧化碳。

运输包括将二氧化碳从源头输送到储存库。二氧化碳在被运输到储存之前被干燥并通常被压缩。压缩使气体的运输更有效。二氧化碳在许多行业中被商业使用,尤其是饮料行业,并且已经被大规模运输用于从油藏中回收石油(提高石油采收率)。虽然通过卡车、火车和轮船运输都是可能的,但运输大量二氧化碳最经济的是通过管道实现。大规模实施CCS需要建设大型管道基础设施,这带来了挑战。

注入包括将 CO2 沉积到储存库中。地下储水库取决于地质构造。二氧化碳储存的安全性至关重要。二氧化碳储存的当地风险包括 (i) 储存地点的二氧化碳泄漏,(ii) 改变地下水和饮用水的化学成分,以及 (iii) 置换储存在储存二氧化碳的水库中的潜在危险流体。潜在的储层包括深海、海洋沉积物或矿化(二氧化碳转化为矿物)。虽然 CO2 的一些商业用途是可能的,但与排放的 CO2 量相比,可以使用的量非常小。

注入二氧化碳后,将对储存地点进行监测,以显示二氧化碳仍留在储层中。 CO2 既无毒也不可燃,因此对环境、健康和安全的风险很小。监测的主要目的是确保封存操作是有效的,这意味着几乎所有的二氧化碳都不会在大气中停留几个世纪。监测程序在注射前开始以建立基线数据。运行阶段的监测是为了记录二氧化碳在注入和储层内的动态行为。注入停止后,应设计监控程序以确保 CO2 储存满足所需的环境和安全条件。监测计划涵盖三个监测领域,即 (i) 地下领域(储层),(ii) 近地表领域(浅层和土壤),以及 (iii) 大气领域,包括井、断层和其他地质特征。

CO2 捕获技术

二氧化碳可以从大型固定排放源中捕获,例如天然气生产设施(其中二氧化碳已经与其他气体分离,作为过程的一部分)、化石燃料发电站、钢铁厂、水泥厂和一些化工厂.与 CCS 的其他两个组成部分(运输和地质储存)不同,CCS 的第一个组成部分,即二氧化碳捕获几乎完全依赖于技术,并且是最昂贵的步骤。从这些来源捕获 CO2 的技术正在改编自目前用于天然气工业和氨 (NH3) 生产等行业的 CO2 分离技术,也改编自空气分离行业中使用的技术。新技术也在开发中。

目前捕获 CO2 的主要分离技术是(i)使用液体溶剂吸收 CO2(吸收),(ii)使用固体材料将 CO2 吸引到表面,在表面与其他气体分离(吸附),以及(iii) 使用膜将二氧化碳与其他气体分离。其他技术包括化学循环技术(金属氧化物与燃料反应,产生金属颗粒、CO2 和水蒸气)、低温或低温分离过程(依赖于各种气体的不同相变温度来分离它们)和干燥可再生固体进程。

从化石燃料使用中捕获 CO2 的主要竞争技术是 (i) 从基于燃烧的工厂的烟道气中进行燃烧后捕获 (PCC),(ii) 从基于气化的工厂中的合成气中进行燃烧前捕获,以及 (iii) 氧气通过燃料与氧气的直接燃烧来燃烧。目前大多数燃烧过程使用空气,产生的烟气通常含有低浓度的 CO2(小于 20 %),因此更适用于燃烧后捕集技术

燃烧后捕获技术

燃烧后捕集可被视为烟道气净化的一种形式。该过程被添加到工厂的后端,在其他污染控制系统之后。需要与工厂进行热整合才能具有成本效益。

电力研究所 (EPRI) 在 2009 年确定,有超过 50 种燃烧后二氧化碳捕集概念正在开发中,这些概念可分为几种物理/化学过程类型。这些过程类型组是 (i) 化学吸收、(ii) 吸附、(iii) 膜、(iv) 生物和 (v) 其他。这些不同的组中的每一个都有不同的优点和缺点,以及在不同情况下的适用性。前两组有相当大的发展。

化学吸收工艺 – 它涉及 CO2 与吸收剂水溶液之间的一个或多个可逆化学反应,例如基于单乙醇胺 (MEA) 的溶剂和高性能胺(活化甲基二乙醇胺,aMDEA)等。加热产品后,吸收剂和 CO2 之间的键会被破坏,从而产生富含 CO2 的气流。从烟气中分离 CO2 的化学吸收工艺借鉴了气体加工行业。胺基工艺在商业上用于从工艺气流中去除酸性气体杂质(CO2 和 H2S)。因此,它是一项经过验证且广为人知的技术。

单乙醇胺的分子式为 H2NCH2CH2OH。胺是一组有机化合物,可以认为是通过有机自由基取代一个或多个 H2 原子衍生自氨 (NH3)。取代基(R)可以是烷基、芳基或芳烷基。当(R)是烷基时,胺称为烷醇胺。一般来说,可以认为羟基起到降低蒸气压和增加水溶性的作用,而氨基在水溶液中提供吸收酸性气体所需的碱度。烷醇胺通过 CO2 与烷醇胺的胺官能团的放热反应从废气流中去除 CO2。用于捕获 CO2 具有商业价值的胺是水溶性的。

胺根据氨的 H2 原子被自由基取代的数量进行分类,例如 (i) 一个 H2 原子被取代的伯胺 (RNH2),(ii) 两个 H2 原子被取代的仲胺 (R2NH) (iii) 叔胺 (R3N),其中三个 H2 原子均已被取代。

伯胺包括单乙醇胺(MEA)和二甘醇胺(DGA)。一般来说,MEA 一直是 CO2 吸收和酸性气体去除的传统溶剂选择。 MEA是烷醇胺中最便宜的。其反应动力学快,在低压、低CO2浓度下工作良好。但是,也有几个缺点。

首先,它与二氧化碳的反应热很高,这意味着在再生步骤中必须提供高水平的能量。其次,MEA 对 CO2 的吸收率不高。在伯烷醇胺和仲烷醇胺的情况下,氨基甲酸酯 (RNHCOO-) 的形成是主要反应。反应方程式为 CO2 + 2RNH2 =RNHCOO- + RNH3+。在该反应中,必须使用 2 摩尔 MEA 才能捕获 1 摩尔 CO2。第三,由于腐蚀问题,MEA 的全部上部吸收能力在实践中并未实现。腐蚀效应是由溶解的 CO2 造成的,并因使用的胺而异。

在存在 O2 的情况下,水相中 MEA 的浓度限制为 20 重量%。此外,MEA 具有所有链烷醇胺中最高的蒸气压,并且在从气流中去除 CO2 和再生步骤中可能发生高溶剂携带。为了减少溶剂损失,通常需要对纯化气流进行水洗。此外,MEA 与 COS 和 CS2 等少量杂质发生不可逆反应,导致溶剂降解。由于杂质的积累,吸收液 MEA 起泡也是一个问题。

对于目前的 MEA 吸收系统,吸附和解吸速率相当高,因此反应动力学良好。然而,吸收器中的填料(接触器,以促进有效的传质)代表着巨大的成本,并且其能量消耗对于从烟道气中捕获 CO2 也很重要。另外,脱模温度不能太高(150℃左右)。否则会发生氨基甲酸酯二聚反应,降低MEA的吸收能力。

仲胺包括二乙醇胺 (DEA)、二异丙胺 (DIPA)。仲胺优于伯胺。它们与 CO2 的反应热(360 卡路里/克)低于伯胺的 455 卡路里/克)。这意味着仲胺在再生步骤中比伯胺需要更少的热量。然而,它具有伯胺的所有其他问题。

叔胺包括三乙醇胺 (TEA) 和甲基二乙醇胺 (MDEA)。与伯胺和仲胺相比,叔胺与 CO2 的反应更慢,因此与伯胺和仲胺相比,需要更高的液体循环速率来去除 CO2。这可以通过使用促进剂来改善。叔胺的一个主要优点是它们从含 CO2 的溶剂中释放 CO2 所需的热量较低。与伯胺和仲胺相比,叔胺在使用中形成降解产物的趋势较低,并且更容易再生。此外,与伯胺和仲胺相比,叔胺的腐蚀速率较低。主要缺点是反应速度太慢。

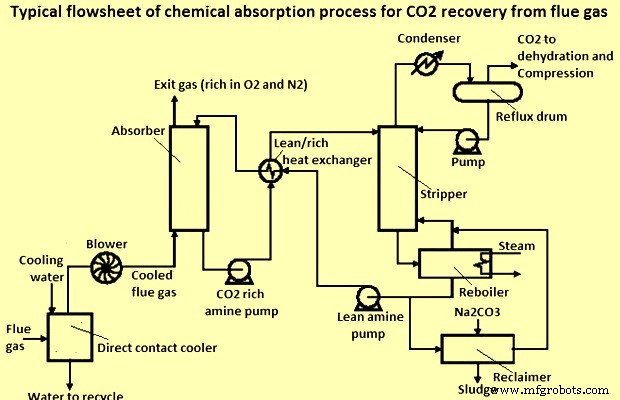

从烟气中回收CO2的典型化学吸收工艺流程图如图1所示。在胺吸收操作过程中,废气流和液态胺溶液在吸收塔(或吸收器)中以逆流的方式接触。

图1从烟气中回收CO2的化学吸收工艺典型流程图

从烟囱出来的燃烧烟气很热(大约 240 摄氏度),处于大气压下。高温进入吸收器的烟气会导致溶剂降解和吸收效率降低。烟气被冷却到50℃的水露点,进入吸收器。吸收器通常在低于 50 摄氏度的温度下运行。这是通过在直接接触冷却器中喷洒冷却水来实现的。

烟气中的二氧化碳在进入吸收器之前被冷却,在吸收器中它与碳酸铵反应形成碳酸氢铵。当 CO2 被吸收时,NH3 作为气体从溶剂溶液中释放出来,并保持低温以将其最小化。离开吸收器的气体经过水洗以去除氨。碳酸氢铵在再生器中被加热,分离出 CO2。碳酸铵溶剂返回吸收器。水和 NH3 从离开汽提塔的 CO2 流中去除。

安装了一个鼓风机,为烟气提供足够的压力,使其通过吸收-解吸系统。待洗涤的 CO2 废气通常从底部进入吸收器,向上流动并在顶部离开,而溶剂进入吸收器顶部,向下流动(与气体接触)并在底部排出。用水稀释循环胺以降低循环流体的粘度。较高粘度的流体需要更多的动力来泵送和提供循环。含有吸收气体的液体胺溶液随后流向再生单元(汽提塔),在此加热并释放酸性气体。溶剂再生可以在低压下进行,以增强 CO2 从液体中的解吸。一些胺溶液通常被带入来自再生步骤的酸性气体流中,并且使用冷凝器回收胺溶液,以避免过多的溶剂损失。热的贫胺溶液随后流过热交换器,与来自接触塔的富胺溶液接触,贫胺溶液从那里返回到气体接触塔,即吸收塔。

在胺洗涤器工艺中,使用高性能胺(活化甲基二乙醇胺,aMDEA),整个工艺(胺和压缩至 110 kg/sq cm 压力)需要大约 1.6 吨低压蒸汽和 160 kWh 功率/吨 CO2捕获。

基于胺的工艺存在一些局限性,这导致了技术进步。过去的胺洗涤技术主要集中在天然气行业的 H2S(硫化氢)的去除上。但是,从烟气中回收 CO2 的要求不同。一个挑战是用于吸收 CO2 的烟道气的低压。此外,烟气中的O2、硫氧化物(SO2、SO3)、氮氧化物和颗粒物等杂质在分离过程中也带来了特殊的挑战。

总之,从燃烧烟气中回收 CO2 需要大量的预处理过程,以避免溶剂吸收步骤中的任何污染。这增加了二氧化碳捕集的成本。然而,为了解决这个问题,可以在优化吸收胺和气液接触器的组成方面对溶剂吸收过程进行重大改进。

物理吸收 – 对于物理吸收,根据亨利定律,CO2 在溶剂中物理吸收。有机或无机溶剂对 CO2 的吸收能力随着压力的增加和温度的降低而增加。 CO2 的吸收发生在 CO2 的高分压和低温下。然后通过加热或减压使溶剂再生。这种方法的优点是它需要的能量相对较少;但是CO2要处于高分压状态。

固体物理吸附 – 吸附过程包括两个主要步骤,即 (i) 吸附和 (ii) 解吸。工艺的技术可行性取决于吸附步骤,而解吸步骤控制其经济可行性。吸附需要吸附剂和要从气体混合物中去除的成分(在这种情况下为 CO2)之间具有很强的亲和力。然而,亲和力越强,CO2 的解吸就越困难,吸附剂再生以供下一个循环使用时所消耗的能量也越高。因此,为了使整个过程成功,必须非常仔细地平衡解吸步骤和吸附步骤。

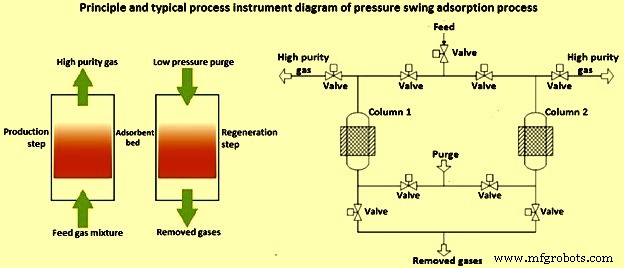

尽管吸附过程具有吸附剂容量低以及 SO2 和 H2O 等污染物对分离过程的影响等缺点,但吸附过程对于 CO2 捕获机制非常有吸引力。该工艺还具有诸如可用性、灵活性、工艺的全自动化操作和高纯度产品的生产等优点。分离可以通过变压吸附(PSA)(图2)、真空变压吸附(VPSA)、变温吸附(TSA)、变压变温吸附(PTSA)或电动变压吸附(ESA)进行过程。装置的床充满了固体吸附剂。选择性取决于吸附平衡或吸附速率的差异,而有效性(浓度和回收率)对循环配置、吸附时间、吸附和解吸压力、过程中的温度以及所用吸附剂的种类具有重要意义。

图2变压吸附过程

物理吸附相对于化学吸收的主要优势在于其简单且节能的操作和再生,这可以通过变压或变温循环(随着过程经历吸收-解吸循环而改变压力或温度)来实现实现分离)。变压吸附是在 H2 生产中从 H2 和 CO2 混合物中分离 H2 的商业过程。

用于从烟气中去除 CO2 的吸附剂的开发取得了重大进展。使用的主要吸附材料是沸石。沸石对于从极性比 CO2 弱的物质中分离 CO2 更有效,因此烟道气流中存在水和 SOx 是一个问题。

已经考虑和开发了新的吸附剂,例如碳、介孔硅铝酸盐(例如沸石咪唑酯骨架、ZIF)和金属有机骨架(MOF)。碳基吸附剂具有通过施加电压 (ESA) 进行再生的潜力。正在研究的新材料包括层状双氢氧化物衍生物(LDH 和 LDO)。其他进展包括通过加入胺以增加 CO2 负载来使吸附材料的孔功能化。在这种情况下,二氧化碳通过化学吸附过程被分离出来。

正在开发处理高湿度烟道气流和杂质的新工艺。这些包括多层吸附床。多层床可以使用具有高 CO2 选择性的吸附剂,但它们在水存在下会显着降解。

燃烧前捕集技术

燃烧前捕集技术包括在化石燃料燃烧之前在上游处理中去除污染物和二氧化碳,以回收热量(通过蒸汽),或生产电力或氢气。

燃烧后 C 捕获的一个缺点是烟道气中的 CO2 浓度低,这导致了相对较高的能量损失和 C 捕获的高成本。预燃通过在燃烧剩余的富 H2 燃料之前将富 CO2 的工艺流脱碳来努力减少这些损失。为了实现碳氢燃料的脱碳,它们首先通过燃料与 O2(或空气)的气化转化为合成气。合成气是 CO(一氧化碳)、H2、CO2 和水的混合物,具体取决于转化过程以及燃料和其他成分。

合成气是一种中间产品,然后可以转化为生产 (i) H2,(ii) 综合电力,使用水煤气变换反应,或 (iii) 多联产,其中可以存在一系列能源产品,包括电力、热能、H2 和合成燃料以及其他化学品。下面描述了每种最终能源产品所涉及的过程。

甲烷重整制氢 – 当今最广泛使用的生产 H2 的方法是甲烷 (CH4) 的催化蒸汽重整。将 CH4 和 H2O 转化为 CO 和 H2 的重整反应是吸热的。该反应在以 CH4 为燃料的直燃炉中在高温下在 Ni(镍)催化剂上进行。催化剂被 S(硫)毒害,因此进料中存在的任何 S 都将被除去。合成气依次通过催化水变换器,其中 CO 与蒸汽发生放热反应,生成 H2 和 CO2 副产品。然后从系统中去除这些副产品。废气中仍含有显着的热值,可通过燃烧产生蒸汽或电能。

煤气化 – 气化技术可以产生二氧化碳含量高且压力适中的气流。进料煤在 O2(或空气)中气化以产生合成气。合成气在产生高温和低温蒸汽的合成气冷却器中冷却到 200 摄氏度。然后在低温水煤气变换反应器中进一步变换。水煤气变换反应器是一种催化反应器,其中 CO 与蒸汽反应以产生更多的 H2 和 CO2。然后将气体冷却至 35 摄氏度,为去除酸性气体做准备。大约 99% 的 H2S 通过物理吸收从合成气中去除并转化为元素硫。 PSA 装置可用于将 85% 的 H2 从不含 S 的合成气中分离出来。 H2 以约 60 kg/sq cm 和高纯度(大于 99.99 %)离开。 CO2 可以从 S 捕获系统下游的合成气中洗涤。 PSA吹扫气体在燃气轮机联合循环中被压缩燃烧产生电能。

气化技术已经很好地用于 H2 生产。商业工厂已建成并成功运营,可根据一系列碳氢化合物原料生产用于炼油厂应用和化学品制造(例如 NH3 和甲醇生产)的 H2。

综合电力 – 高 H2 含量的合成气可以在涡轮膨胀机中燃烧,以在联合循环设置中产生电力。如果使用气化生产合成气,则该方案称为集成气化联合循环 (IGCC)。 IGCC 能够以高效率发电。由于必须对气体进行清洁以防止损坏燃气轮机,因此 IGCC 的环境排放量非常低。此外,IGCC 工厂用水量更少。 IGCC 目前已在全球许多工厂进行商业化应用,通过石油渣气化来提供电力、H2 和蒸汽。

三种主要类型的煤气化炉是 (i) 移动床、(ii) 流化床和 (iii) 气流床。然而,目前考虑用于 CO2 捕获的大多数气化器都是基于气流床气化器。煤基 IGCC 的商业应用受到其相对较高的成本、较差的工厂可用性以及来自粉煤发电厂的竞争的限制。 IGCC 中二氧化碳捕集的成本很大程度上取决于气化器的类型。

如上所述,为了能够捕获 CO2,燃料气将被送入催化变换反应器,其中大部分 CO 通过蒸汽反应生成 H2 和 CO。对于浆料进料气化器,足够的蒸汽已经存在于来自煤浆水的蒸发和气化炉产物气的骤冷的燃料气。然而,对于干式原料气化炉,蒸汽应从蒸汽循环中取出并添加到变换器的燃料气原料中。

需要注意的是,IGCC 发电比传统的煤粉燃烧更昂贵,两种情况下都没有 CO2 捕集。

多代 – 合成气是一个很好的组成部分,因为它可以用来生产各种能源产品。提供的最大灵活性是多联产,其中“合成气”可以在单个工厂综合体中生产蒸汽、电力、H2 和化学品(如甲醇、费托液体)。

许多不同的分离技术,包括溶剂、吸附剂和膜技术,可用于从气化产物中分离 CO2。

吸收 – 传统技术是在一个两阶段过程中进行物理吸收,去除 H2S,然后捕获 CO2。但是,水煤气变换反应后的气体需要冷却,然后再加热后再发电。这会降低效率并增加成本。

吸附 – 吸附剂可用于从水煤气变换反应下游的燃烧后烟道气流中分离 CO2。变温吸附 (TSA) 和真空/变压吸附 (VSA/PSA) 均可用于从吸附剂中回收 CO2。通过 VSA/PSA 回收时,CO2 处于低压状态,需要压缩储存。

膜 – 目前正在开发先进的基于膜的气体分离系统,以将气体变换反应和 H2 分离结合在一个步骤中。基于膜的系统采用水煤气变换 H2 分离膜反应器 (HSMR) 来变换合成气并提取 H2。约 475 摄氏度的最高温度确保了快速的化学动力学,并通过连续去除 H2 产品获得了良好的水煤气变换平衡性能。

无机 H2 渗透膜分为三大类,即 (i) 陶瓷分子筛、(ii) 致密陶瓷离子传输和 (iii) 致密金属。

预燃(脱碳)的优缺点 – 预燃(脱碳)的优点是 (i) 通过溶剂吸收或 PSA 分离 CO2 已得到证实。废气在高压和高 CO2 浓度下显着降低捕获成本,(ii) 压缩成本低于后燃烧源,因为 CO2 可以在中等压力下产生,(iii) 该技术提供低 SOx 和 NOx 排放(iv) 主要产品是合成气,可用于其他商业应用或产品,以及 (v) 广泛的烃类燃料可用作原料,如天然气、石油、煤和石油焦等. 缺点是 (i) 进料燃料首先将燃料转化为合成气,(ii) 燃气轮机、加热器、锅炉要进行改造以供 H2 燃烧,(iii) 成本更高,技术风险更大,以及 (iv) 它需要对现有工厂进行重大改造以进行改造。

富氧燃烧

富氧燃料燃烧代表了一种新兴的接近零排放和更清洁的化石燃料燃烧的新方法。它是通过在纯 O2 而不是空气中燃烧燃料来实现的。通过在燃烧过程中消除N2(氮气),烟气流的废气主要由水和CO2组成,不含任何N2。高纯度 CO2 可以通过水的冷凝来回收。然而,当燃料在纯 O2 中燃烧时,火焰温度远高于普通吹气燃烧器的火焰温度,而传统的燃烧器结构材料无法承受这种高温。因此,要么改进结构材料,要么降低火焰温度。耐高温材料的开发一直很缓慢,因为它是一项重大的研发(研究和开发)工作。有多种方法可用于调节火焰温度,最常见的是二氧化碳回收。在 CO2 循环中,一部分富含 CO2 的烟道气流被循环回燃烧器,以降低火焰温度,类似于普通鼓风燃烧器中的火焰温度。另一种方法是使用注水而不是二氧化碳循环来控制火焰温度。这通常被称为“羟基燃料”燃烧。实际上,这两种选择允许继续使用传统耐火材料,直到开发出新的耐高温材料。

富氧燃烧的主要好处是燃烧过程中产生的高纯度 CO2 流。去除痕量污染物后,这种 CO2 流比燃烧后捕获更容易净化和去除。 There are other benefits also such as reduction in NOx formation etc. When burning oil or coal, only two unit operations are needed for the combined removal of all other pollutants namely an electrostatic precipitator (ESP) or bag filter and a condensing heat exchanger (CHX)/reagent system. It is also possible to simplify the reagent system in the CHX to achieve total removal of SO2 with the CO2 stream for geologic storage. This further reduces the cost of unit operations for pollution abatement. The CHX increases the thermal efficiency of the boiler depending on the type of fossil fuel combusted, being the lowest for high rank bituminous coal and highest for natural gas.

Another benefit is the significant reduction in the size and capital cost of all plant equipment compared to conventional air-based combustion systems. This is due to the almost 5-fold decrease in the fire box volume and exit flue gas flow rates as N2 is eliminated in the combustion process.

The major disadvantage of oxy-fuel combustion is the high capital cost (primarily due to O2 requirements) and large electric power requirement inherent in conventional cryogenic air separation units required to generate O2. Oxy-fuel combustion is not currently used in typical large combustion systems because the air separation system is expensive and flue gas recycling is needed to be practiced in order to moderate flame temperature.

制造工艺