钢铁腐蚀的基本概念

钢铁腐蚀的基本概念

实际使用中的钢铁材料通常会在大气和水环境中受到腐蚀。腐蚀是这些材料通过与环境发生化学相互作用而变质。这是当今工业化社会经常遇到的问题之一。根据 ISO 8044:2010,“腐蚀是金属与其环境之间的物理化学相互作用,它会导致金属特性的变化,并可能导致金属、环境或技术系统的显着功能损害。它们构成了一部分'。

现代腐蚀科学是在 20 世纪初以局部单元模型和腐蚀电位模型开始的。这两个模型已加入现代电化学腐蚀理论,该理论将金属腐蚀描述为由阳极金属氧化和阴极氧化剂还原组成的耦合电化学反应。电化学理论不仅适用于常温下金属的湿腐蚀,也适用于高温下金属的干氧化。

钢铁材料在各种气体和水环境中腐蚀。钢铁最常见的腐蚀发生在水溶液和大气中的潮湿空气中。一般来说,钢铁的金属腐蚀在初期会产生溶于水的金属离子,然后金属离子发展成金属氧化物、氢氧化物等固体腐蚀析出物。

铁和钢在自然界中以矿石的形式存在。将这些矿石转化为金属的制造过程涉及能量的输入。因此,钢铁材料可以被视为处于亚稳态,它们往往会通过恢复为或多或少类似于其原始状态的化合物而失去能量。这些材料会腐蚀,因为它们在自然环境(空气、土壤和水)中化学性质不稳定。在腐蚀反应过程中,制造过程中添加的能量被释放,金属恢复到其氧化物状态。由于大多数金属化合物,尤其是腐蚀产物,其机械强度很小,因此一块严重腐蚀的钢材对于其最初的用途是毫无用处的。

几乎所有的腐蚀反应本质上都是电化学的,在表面的阳极部位,钢作为亚铁离子进入溶液,这构成了阳极反应。当铁原子氧化成离子时,它们会释放出电子,这些电子会在金属中迅速积聚负电荷并防止进一步的阳极反应或腐蚀。因此,只有当释放的电子可以传递到金属表面上可能发生阴极反应的位置时,这种溶解才会继续。在阴极位置,电子与电解质的一些可还原成分发生反应,并且它们本身从金属中去除。根据法拉第定律,阳极和阴极反应的速率应相等,由从阳极到阴极的电子的总流动决定,称为“腐蚀电流”。

通常描述金属与环境之间相互作用的腐蚀类型与描述现象学外观的腐蚀形式之间存在区别。

化学反应 – 这是一种典型的化学腐蚀反应,发生在高温下,金属与热气体发生反应并形成氧化层。

金属物理反应 – 金属物理反应的例子是扩散到金属中的氢引起的脆化,可能导致部件失效。脆化可能是粗心的制造过程的结果。它也可以由腐蚀过程(金属溶解)引发,例如腐蚀诱发的氢辅助开裂。

电化学反应 – 这是最常见的腐蚀反应类型。该反应意味着通过金属中的电子和导电电解质中的离子进行电交换,例如其表面的水膜。

由于腐蚀电流也将通过离子传导流过电解质,因此电解质的电导率会影响腐蚀电池的运行方式。腐蚀的钢片被描述为“混合电极”,因为同时阳极和阴极反应在其表面进行。混合电极是在一个钢表面上形成一个完整的电化学电池。

在环境中,腐蚀过程通常发生在水溶液中,因此本质上是电化学的。形成腐蚀电池的四个要求是(i)阳极(腐蚀),(ii)阴极(受保护),(iii)电解质(通常是土壤或水),和(iv)金属返回路径(钢制品)

腐蚀涉及金属原子的电离以及这些离子损失到溶液中或腐蚀产物中。由于电离反应意味着放弃电子,因此将发生远离该反应位点的电子流动以避免负电荷的积累。因此,腐蚀是一种电化学反应。发生金属损失的部位称为阳极或阳极区,电子通过金属流向称为阴极的部位,在阴极反应中被消耗掉。

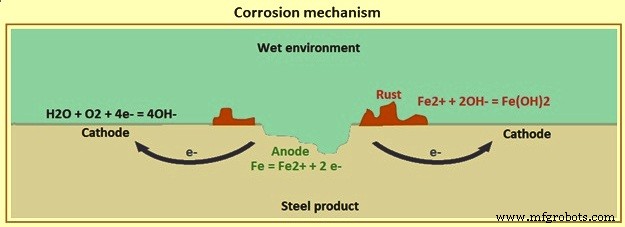

阳极反应通常为 Fe =Fe2+ + 2e-,而在水和充足氧气存在下,阴极反应通常为 2H2O + O2 + 4e- =4OH-。腐蚀产物铁锈由 Fe2+ + 2OH- =Fe(OH)2 形成。

如果考虑锈坑是如何形成的,就可以理解实际的电化学机制。坑开始于表面上的一些不均匀性,例如杂质颗粒,并发生上述反应。凹坑型几何形状的形成是因为阳极反应在锈层下方继续发生。图1为腐蚀机理。

图1腐蚀机理

腐蚀的后果是多种多样的,它们对设备或结构的安全、可靠和高效运行的影响通常比金属质量的简单损失更为严重。即使被破坏的金属量很小,也可能发生各种故障并需要昂贵的更换。

腐蚀类型

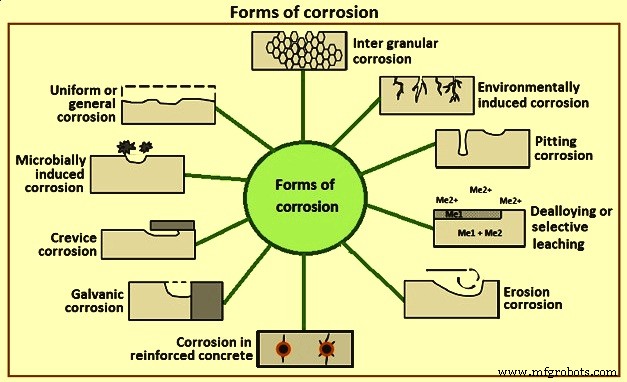

腐蚀有多种形式(图 2)。这些包括(i)粒间腐蚀,(ii)环境诱发腐蚀,(iii)点腐蚀,(iv)脱合金或选择性浸出,(v)侵蚀腐蚀,(vi)钢筋混凝土腐蚀,(vii)电偶腐蚀, (viii) 缝隙腐蚀,(ix) 微生物引起的腐蚀,(x) 均匀或全面腐蚀。下面介绍这些类型的腐蚀。

图 2 腐蚀形式

粒间腐蚀

也称为晶间腐蚀。它是一种特殊形式的局部腐蚀,腐蚀侵蚀发生在非常窄的路径中,优先沿着金属结构中的晶界进行。这种腐蚀形式最常见的影响是材料的快速机械分解(延展性丧失)。通常可以通过使用正确的材料和生产工艺来预防。

在微观层面上,钢铁具有称为晶粒的小而可区分的区域。在单个晶粒内,原子排列(称为晶格)的方向是相同的。单个晶粒具有不同的取向,晶粒之间的边界称为晶界。通常,晶界在腐蚀中的反应性并不比晶粒本身更大。然而,在某些条件下,晶界会因其中一种合金元素的杂质和/或富集(或贫化)而从晶粒本身发生变化。热处理和焊接会导致成分发生变化,从而导致颗粒间腐蚀。在严重的情况下,晶间腐蚀会导致机械性能显着下降,在极端情况下会使钢变成一堆单独的晶粒。

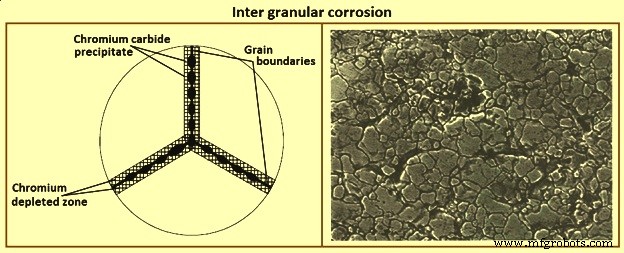

粒间腐蚀最常见的例子之一是它发生在不锈钢中。在不锈钢的焊接过程中,或在 500 摄氏度到 800 摄氏度的温度范围内加热时,不锈钢变得敏化或易发生粒间腐蚀,如图 3 所示。碳化铬 (Cr23C6) 不溶于此温度范围内并从晶粒中析出进入晶界。结果,与晶界相邻的晶粒区域中的铬被耗尽并且对晶粒的其余部分和晶界变成阳极。因此,晶界的耐腐蚀性比残留材料低,导致局部腐蚀。解决不锈钢晶间腐蚀问题的最简单方法是使用碳含量低于 0.03% 的成分。低碳含量可防止碳化铬的形成,并使铬留在溶液中。贫化晶界区腐蚀非常严重,发生在酸性环境中。

图3粒间腐蚀

环境诱发腐蚀

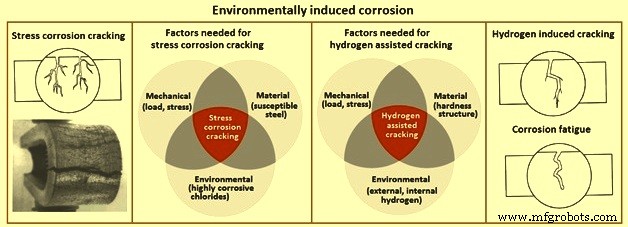

环境诱发的腐蚀也称为环境诱发的开裂。有两种类型的环境诱发开裂。它们是 (i) 应力腐蚀开裂,和 (ii) 氢辅助开裂。由于腐蚀疲劳,也会发生环境诱发的开裂。图 4 为环境诱发腐蚀。

图 4 环境诱发腐蚀

应力腐蚀开裂 (SCC) 在几种阈值条件下发生在钢中,例如 (i) 特定腐蚀环境溶液成分,(ii) 最小拉伸应力水平,(iii) 温度,(iv) 钢成分,和 (v)钢材结构。一个例子是不锈钢。不锈钢在氯化物溶液中开裂。导致 SCC 的条件之间的相互作用尚不清楚。据信腐蚀会在金属上形成凹坑或表面不连续性,然后起到应力集中器的作用。最小阈值拉伸应力的存在,加上腐蚀,导致裂纹扩展。此外,在初始腐蚀过程中,拉伸应力会使表面的保护膜破裂,从而使金属暴露在腐蚀环境中。

这是一种危险的腐蚀类型,可能是环境因素或循环应力的结果。开裂攻击的主要类型是由于(i)腐蚀疲劳,这是由于钢在腐蚀环境中的存在而经受循环载荷的加速失效,以及(ii)SCC,即在腐蚀环境中发生的腐蚀诱发开裂。承受高拉应力的钢材。裂缝从表面开始向内延伸。需要注意的是,应力可以是冷加工、成型或外部加载的结果。

SCC 是一种机械和电化学腐蚀相结合的过程,会导致某些材料开裂。在应力水平远低于其屈服强度的情况下,它可能导致正常韧性金属的意外突然脆性失效。材料中的内应力足以引发应力腐蚀开裂。

SCC 不仅仅是腐蚀和机械应力的重叠,还可以理解为一种自催化、自加速过程,导致金属溶解速率高(阳极反应)。最初,由于材料中施加的应力或残余应力,会形成一个小凹坑并发展为裂纹。裂纹的形成开辟了一个新的有源(非无源)金属表面,该表面再次非常容易腐蚀。这导致进一步的裂纹扩展,并再次导致裂纹中新的高活性金属表面的暴露。裂纹中的金属溶解迅速进行,直至发生机械失效。

SCC 是一种高度特殊的腐蚀形式,仅当同时满足以下三个不同要求时才会发生(图 4),即 (i) 机械(负载、应力),(ii) 材料(易感合金,例如钢), (iii) 环境(高腐蚀性、氯化物)。众所周知,某些等级的钢材在室内游泳池等恶劣环境中会遭受 SCC。在大多数情况下,腐蚀是由氯化物攻击钝化层引发的。

氢辅助开裂也称为氢脆。这是由于晶界中原子氢的饱和导致钢的延展性损失。它发生在局部阴极部位,并因应力和硫化氢等化合物而加剧。

氢辅助开裂是由氢原子扩散到钢中引起的。晶格中氢的存在削弱了金属的机械完整性,并在低于屈服强度的应力水平下导致裂纹扩展和脆性断裂。与 SCC 一样,它可能导致钢件突然失效,而没有任何可检测到的警告标志。在一般应用中,氢损伤通常只与抗拉强度约为 1 MPa 或更高的高强度钢相关。至于氢辅助开裂,应同时存在三种不同的条件(图 4)。这些是(i)机械(负载,应力),(ii)材料(硬度结构),(iii)环境(外部氢,内部氢)。

氢气的来源可以是炼钢、酸洗和电镀锌等生产过程(一次氢气)。次要来源可以是腐蚀过程中形成的氢。在腐蚀过程中,氢会形成并扩散到材料中。这种氢的摄入会导致钢的韧性或延展性下降。

点蚀

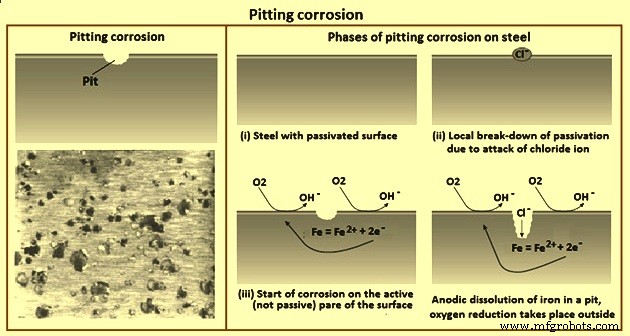

点蚀是一种极其局部的腐蚀,最终导致在钢中产生小孔或凹坑。这种腐蚀形式主要发生在钝化金属上,主要是由于其表面有一层薄薄的氧化层,只有几纳米的厚度才具有耐腐蚀性。

点蚀是最具破坏性和危险的腐蚀形式之一。基本上,产生点蚀的钢材是那些依靠氧化膜进行保护的钢材,例如不锈钢。坑的产生可能是任何原因的结果,即 (i) 化学侵蚀,如氯化亚铁或充气海水对不锈钢,(ii) 机械侵蚀,如撞击或刮擦,可去除小面积的保护膜,以及 (iii) 由表面上的微小沉积物引起的缝隙腐蚀,特别是在停滞的海水中。一些理论认为点蚀只是缝隙腐蚀的一种特殊情况。

腐蚀引发过程始于钝化层的局部破坏。局部腐蚀可以在钢上引发,例如,氯离子。点蚀可能会带来很大的问题。虽然在表面上可以清楚地看到均匀的腐蚀,但点蚀通常只在表面上以小针孔的形式出现。针孔下方去除的材料量通常是未知的,因为可能会形成隐藏的空腔,使点蚀更难以检测和预测。从技术上讲,没有合理的方法来控制点蚀。必须通过设计考虑和使用正确的材料从一开始就排除这种形式的腐蚀。图5为点蚀。

图5点蚀

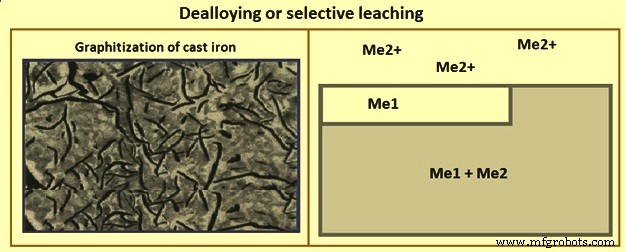

脱合金或选择性浸出

脱合金或选择性浸出腐蚀是由于金属表面的区域在冶金学上与其他相邻区域不同。这种类型的腐蚀在有色金属和合金中更为普遍。例如,黄铜是一种在“固溶体”中含有锌和铜的合金。它会随着从合金中选择性去除的锌而腐蚀,留下铜。它使合金多孔并损害其机械性能。在黄铜中,当它的黄色自然颜色变成红色或铜色时,就可以识别它。在合金中添加少量锡有助于防止脱合金。这种选择性浸出被称为“脱锌”。

铸铁会腐蚀,铁会被选择性地腐蚀掉,留下一层柔软的石墨层。这被称为“石墨化”。其他示例称为脱铝、脱镍和脱钴等,其中这些术语是指选择性腐蚀掉的金属元素。脱合金或选择性浸出见图6。

图 6 脱合金或选择性浸出

选择性浸出的机理已以黄铜合金为例进行了说明。在这种情况下,黄铜首先会腐蚀。然后锌离子留在溶液中,而铜板作为固体层返回。这一理论的问题在于,即使在电解液流速较高的情况下,当人们推测铜离子在电镀出来之前就被冲走时,也会发生腐蚀。

第二个理论,同样适用于黄铜,是锌优先腐蚀,留下晶格结构的铜。这是一种腐蚀过程,其中合金中的稀有金属优先受到腐蚀,并在基体中被阴极产物取代。最常见的例子是黄铜,称为脱锌。黄铜脱锌过程中,合金基体中的锌被侵蚀而铜残留。

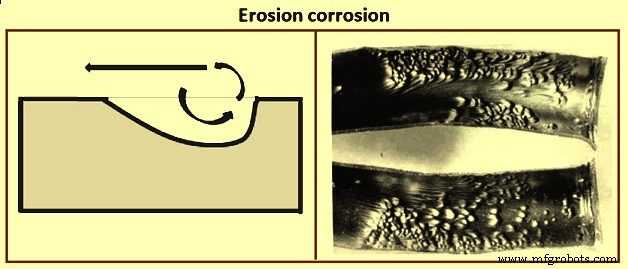

侵蚀腐蚀

侵蚀腐蚀是由高速电解液流引起的,其磨蚀作用会加速腐蚀。当电解质含有悬浮固体时,这种腐蚀尤其严重。其效果是从薄膜表面去除保护性氧化物,从而使新鲜合金暴露于腐蚀。侵蚀腐蚀可以被认为是更大规模的点蚀。事实上,特定金属所能承受的电解质速度是有限度的。

选择铜镍合金用于海水服务是基于它们的抗侵蚀腐蚀能力(以及其他要求)。除了侵蚀,其他与速度效应相关的攻击形式如下。

气蚀 – 它是由于液体中的湍流导致气泡和空隙的突然形成和破裂而导致的表面劣化。它通常由凹坑或粗糙的金属表面标记。

冲击攻击 – 它是由湍流或冲击流引起的局部腐蚀。通常存在一个临界速度,低于该临界速度时不会发生撞击,高于该临界速度时攻击会迅速增加。在许多情况下,三个腐蚀过程可以同时发生。图7给出了冲蚀腐蚀。

图 7 侵蚀腐蚀

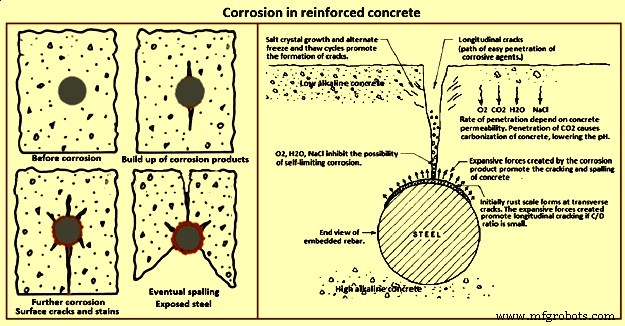

钢筋混凝土中的腐蚀

钢筋混凝土 (RC) 是一种复合材料,包括嵌入混凝土体中的钢筋(钢筋)。钢筋承载大部分拉伸载荷,并赋予混凝土一定程度的抗裂性,而混凝土本身就是压缩载荷。混凝土中的钢通常处于非腐蚀、被动状态。然而,由于钢筋发生腐蚀,在实践中并不总是能达到非腐蚀、被动条件。钢筋腐蚀会产生物理后果,例如混凝土结构的极限强度和可使用性降低。混凝土中的钢筋腐蚀是一个普遍存在的大问题。腐蚀造成的损坏会在很大程度上降低钢筋混凝土的可使用性和结构完整性。对混凝土结构的腐蚀引起的损坏需要及早修复或在某些情况下完全更换混凝土结构。

每当嵌入钢筋的钢筋腐蚀时,腐蚀产物就会增加其体积。所有形式的氧化铁和氢氧化物的比容都大于钢的比容。钢筋腐蚀产生的膨胀力导致混凝土的拉伸开裂和锈蚀。这反过来又会导致混凝土的可使用性和结构完整性降低,同时影响其美观性。一旦腐蚀开始,混凝土结构发生累积损坏只是时间问题,并且在设计寿命之前就失效了。

混凝土中钢筋腐蚀的两个主要原因是 (i) 氯离子使钢上的钝化膜局部失效和 (ii) 由于与大气反应导致混凝土碱度中和而导致钝化膜的一般失效CO2(二氧化碳)。影响钢筋混凝土钢筋腐蚀的主要因素是(i)由于碳化引起的碱度损失,(ii)由于氯化物引起的碱度损失,(iii)由于机械载荷引起的混凝土裂缝,(iv)杂散电流,( v) 大气污染,(vi) 水分通道,(vii) 水灰比,(viii) 混凝土的低抗拉强度,(ix) 与不同金属的电接触,以及 (x) 环境差异造成的腐蚀。

在完全均匀的介质中,腐蚀不太可能发生。然而,钢筋混凝土绝不是一种均质材料,并且在某些条件存在时会建立腐蚀单元。混凝土的腐蚀增强不均匀性有很多原因。混凝土可以是蜂窝状的、多孔的、干湿不均匀的。开裂会导致钢应力、不同的曝气和盐沉积的差异。由于初始锁定残余应力和制造过程,钢筋本身总是存在固有的不均匀性。结果,较低电位的区域变为阳极,而较高电位的区域变为阴极。潮湿的混凝土充当电解质,如果存在盐离子,电解质的作用会进一步加速。钢筋混凝土的腐蚀通常分为两大类,即(i)开裂混凝土和(ii)非开裂混凝土。

在新鲜未开裂混凝土的情况下,通常有足够的抗腐蚀能力。钢筋上的混凝土覆盖层在抑制腐蚀剂渗透到钢筋水平方面非常有效。很明显,混凝土覆盖层越厚越密,它在抗腐蚀方面就越有效。此外,新拌混凝土具有非常高的 pH 值,通常会抑制腐蚀反应。 pH值是介质酸碱度的指标。 0 到 7 的数字表示溶液的酸度(促进腐蚀),数字 7 到 14 表示溶液的碱度(减缓腐蚀)。新鲜混凝土的 Ca(OH)2(氢氧化钙)含量很高,因此其 pH 值约为 13。最后一道防腐蚀保护措施是钢筋表面周围的蓝色氧化膜(氧化皮)。该氧化膜可防止腐蚀剂与裸金属直接接触。因此,氧化皮提供了局部腐蚀保护。

然而,随着时间的推移,上述情况往往会发生变化。水、盐、氧气、二氧化碳和工业气体(如果存在)慢慢开始渗透混凝土,其速度取决于混凝土覆盖层的渗透性。 CO2 通过孔隙和裂缝渗入混凝土,与 Ca(OH)2 反应生成碳酸钙。因此,混凝土的 pH 值和保护质量都会降低。钢筋混凝土腐蚀的一般机理如图8所示。

图 8 钢筋混凝土中的腐蚀

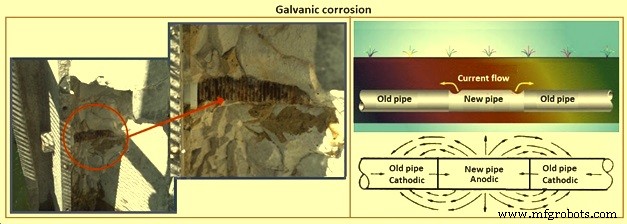

电偶腐蚀

当两种不同的金属暴露在腐蚀性环境中时,就会存在电位差。如果这两种金属是电连接的,则活性更高的金属会成为最终原电池中的阳极,并且其腐蚀会增加。这种腐蚀电池的一个例子是使用钢螺栓将铜板固定在一起。

电偶腐蚀是指腐蚀损坏,其中两种不同的金属具有导电连接并与常见的腐蚀性电解质接触。在腐蚀的电化学模型中,两个部分反应之一(阳极金属溶解和阴极氧还原)几乎只发生在一种金属上。通常,较不贵的金属被溶解(阳极金属溶解),而较贵的部分不受腐蚀(仅用作氧还原的阴极)。在发生电偶腐蚀的情况下,较不贵金属的腐蚀速率高于在不与其他金属接触的自由腐蚀环境中的腐蚀速率。

使用热力学数据并考虑在典型应用中获得的共同经验,可以预测哪些材料组合会受到电偶腐蚀的影响。电偶腐蚀现象的一个积极例子是锌保护碳钢和低合金钢的方式。锌是一种不太贵重的金属,它通过自身腐蚀来积极保护钢。

并非所有的电偶腐蚀都是有害的。镀锌钢或镀锌用于保护钢,不是因为钢耐腐蚀,而是因为锌作为钢的阳极,优先腐蚀。因此,通过将钢的任何暴露区域变成阴极来对钢进行阴极保护。

除非必要,否则通常不使用不同的金属,但如果要使用,则必要的预防措施是(i)尝试将金属电隔离,(ii)在金属上使用保护涂层表面,通常是阴极, (iii) 阴极保护次贵金属, (iv) 将腐蚀抑制剂放入系统中, (v) 使用易于更换阳极部分的设计, (vi)保持水分,(vi) 使用在原电池中彼此接近的金属,(vii) 在设计中保持阳极/阴极面积比较高,以及 (viii) 使用设计裕量来考虑腐蚀。图9显示了电偶腐蚀。

图 9 电偶腐蚀

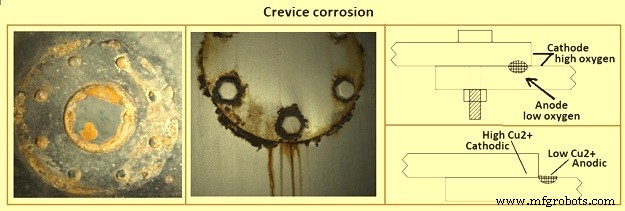

缝隙腐蚀

缝隙腐蚀是指在两个表面(由相同金属、不同金属甚至金属和非金属制成)之间形成的裂缝或缝隙中发生的腐蚀。这种类型的腐蚀是由空气中的氧气通过扩散到缝隙区域受到限制而引发的,导致普通电解质(所谓的曝气池)中溶解氧的浓度不同。

缝隙腐蚀是一种局部腐蚀,当由搭接接头或部分屏蔽区域形成的缝隙暴露于腐蚀性环境时,就会发生局部腐蚀。这样得到的细胞被称为浓度细胞。两种常见的情况是氧电池和金属离子电池。当屏蔽区域的氧气耗尽并且该区域相对于氧化物区域充当阳极时,就会出现氧浓度电池。如图 10 所示,由于与未屏蔽区域相比,屏蔽区域较小,因此腐蚀变得非常迅速。在氧气电池的情况下,有一个氧气“梯度”,它迫使阳极和阴极相对于氧气水平的形成。

图 10 缝隙腐蚀

缝隙腐蚀是指在两个表面(由相同金属、不同金属甚至金属和非金属制成)之间形成的裂缝或缝隙中发生的腐蚀。这种类型的腐蚀是由空气中的氧气通过扩散进入缝隙区域而引发的,导致普通电解质(所谓的曝气池)中溶解氧的浓度不同。同样,这两个部分反应发生在表面的不同部分。氧气还原发生在外部区域,周围空气容易接触到较高的氧气浓度,而阳极金属溶解发生在缝隙区域,导致局部腐蚀(例如点蚀)。当不阻止下面的水进入时,它也可能发生在垫圈或垫圈下)。引起腐蚀的缝隙的大小有下限和上限。如果缝隙太紧,则不会引入用于腐蚀的电解液。如果缝隙太宽而无法减少氧气进入,则无法形成曝气池并因此无法形成不同浓度的氧气。然而,临界缝隙宽度取决于几个因素,例如所涉及的金属类型、腐蚀环境和干湿循环。

这种腐蚀的最初驱动力是氧电池。持续增长是由积累促进的(通常是由在缝隙中产生低氧水平的酸性水解盐的相同因素引起的。合金,例如 18-8 不锈钢,容易受到氧电池缝隙腐蚀。

金属离子电池主要由铜合金制成。屏蔽区域积聚腐蚀产物并成为腐蚀产物被冲走的缝隙外部区域的阴极。图10显示了这种浓差电池。

当金属表面上电解质的相对速度在某一点大于另一点时,会发生金属离子电池腐蚀的另一个例子,从而导致金属离子缝隙腐蚀。一个很好的例子是金属圆盘在海水中高速旋转。腐蚀发生在线速度最高且金属离子浓度低的边缘附近(因为离子被反复冲走)。比靠近圆盘中心的区域更高的高速扫走金属离子,从而形成阳极区域。在速度较低的圆盘中心,金属充当阴极并受到保护。

然而,两个浓差池在缝隙的不同区域腐蚀。氧气电池在屏蔽区域下方腐蚀,而金属离子电池在该区域外部腐蚀。腐蚀背后的最初驱动力是氧气或金属离子电池。其持续生长受腐蚀产物、钙质沉积物和缝隙内盐分的积累支配。

同样,这两个部分反应发生在表面的不同部分。氧气还原发生在外部区域,周围空气容易接触到较高的氧气浓度,而阳极金属溶解发生在缝隙区域,导致局部腐蚀(例如点蚀)。当没有防止下面的水进入时,它也可能发生在垫圈或垫圈下面。

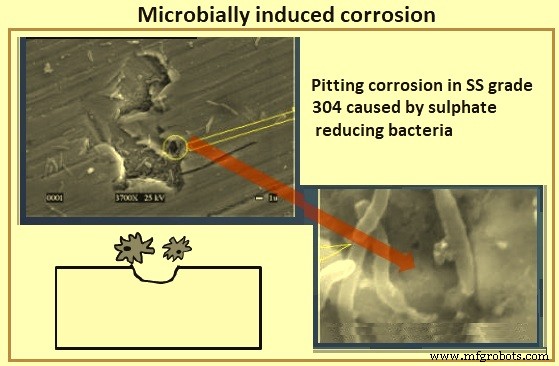

微生物引起的腐蚀

生物有机体可以在金属攻击中起主要作用。腐蚀是由微生物引起或加速的。它可以在有或没有氧气的情况下进行。生物作用会增加腐蚀的严重程度(i)由于材料表面上的生物沉积物,(ii)腐蚀性化学物质的产生(即来自硫酸盐还原细菌的硫化氢 - SRB),以及(iii)破坏正常的电化学反应和成膜。

微生物(微生物)诱导腐蚀(MIC)是由微生物的存在和活动引起的腐蚀。微生物是肉眼无法单独看到的有机体,包括微藻、细菌和真菌。微生物引起的腐蚀可引起各种形式的局部腐蚀,包括点蚀、脱合金、增强的侵蚀腐蚀、增强的电偶腐蚀、应力腐蚀开裂和氢脆。作为 MIC 的结果,腐蚀可能发生在无法预测的位置,并且发生率非常高。钢铁材料经受MIC。此外,MIC还可以在海水、淡水、蒸馏水/软化水、碳氢化合物燃料、加工化学品、食品、土壤、人血浆、唾液和污水中发生。

尽管仅在厌氧(无氧)环境中活动的 SRB 是非常常见的腐蚀原因,但 MIC 也可能由其他类型的微生物引起。例如,作为硫氧化细菌 (SOB) 的“硫杆菌”将硫化合物氧化为硫酸。其他产酸微生物包括细菌和真菌。微生物可以附着在金属表面形成生物膜,由微生物群落组成,从而导致腐蚀。当细菌作用的酸性产物被困在生物膜-金属界面处时,它们对腐蚀的影响会加剧。

尽管铁在脱气水中不会明显腐蚀,但在一些天然脱气环境中的腐蚀速率被发现异常高。这些高比率可追溯到 SRB(例如,脱硫弧菌)的存在。它们与在溶解氧低的土壤中观察到的加速腐蚀速率的关系首先在荷兰观察到。这种细菌是弯曲的,尺寸约为 1 × 4 微米,存在于许多水域和土壤中。它们仅在 5.5 至 8.5 左右的 pH 值范围内的厌氧条件下茁壮成长。某些品种在淡水和含有硫酸盐的土壤中繁殖,而另一些则在半咸水和海水中繁衍生息,还有一些据说存在于温度高达 60 至 80 摄氏度的深层土壤中。

SRB 在氢气或有机物存在的情况下很容易将无机硫酸盐还原为硫化物,而铁表面的存在有助于它们在这个过程中。铁在这种还原过程中提供的帮助可能是提供氢气,氢气通常吸附在金属表面,细菌利用氢气还原 SO4。 For each equivalent of hydrogen atoms they consume, one equivalent of Fe 2+ enters solution to form rust and FeS. Hence, the bacteria probably act essentially as depolarizers.

Ferrous hydroxide and ferrous sulphide are formed in the proportion of 3 moles to 1 mole. Analysis of rust in which SRBs were active shows this approximate ratio of oxide to sulphide. Qualitatively, the action of SRB as the cause of corrosion in water initially free of sulphides can be detected by adding a few drops of hydrochloric acid to the rust and noting the smell of hydrogen sulphide.

Severe damage by SRBs has occurred particularly in oil well casing, buried pipelines, water cooled rolling mills, and pipe from deep water wells. Within 2 years, well water can cause failure of a galvanized water pipe 50 mm in diameter by the action of SRB.

A combination of low temperature and low humidity is one approach for controlling the growth of bacteria, but fungi can be capable of growing under such conditions. Regular cleaning is a good practice to prevent bio-film formation and subsequent corrosion. Chlorination is used to eliminate bacteria which cause corrosion, but this treatment can produce by-products which are environmentally unacceptable. Aeration of water reduces activity of anaerobic bacteria since they are unable to thrive in the presence of dissolved oxygen. Addition of certain biocides can be beneficial, but micro-organisms are capable of becoming resistant to specific chemicals after long term use. Eradication of microbial populations can be achieved by combining several chemicals or by increasing the concentration of a biocide. Fig 11 shows example of microbially induced corrosion.

Fig 11 microbially induced corrosion

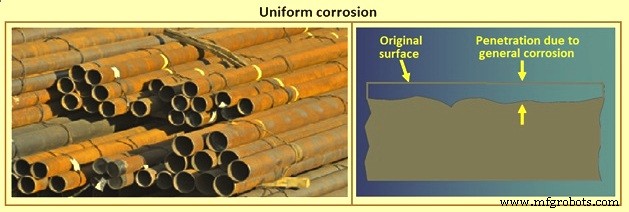

Uniform or general corrosion

Uniform corrosion (Fig 12) is a form of corrosion where the surface is removed almost evenly. The partial reactions (metal dissolution and oxygen reduction) are statistically distributed over the surface, leading to more or less homogenous dissolution of the metal and uniform formation of corrosion products (e.g. red rust on carbon steel). This corrosion results from the continual shifting of anode and cathode regions of the surface of a metal in contact with the electrolyte and leads to a nearly uniform corrosive attack on the entire surface. An example of such corrosion is the rusting of steel plate in seawater. Although it is termed uniform corrosion, it is characterized by the average surface loss.

Fig 12 Uniform corrosion

If the rate of metal loss is known, allowances can be made in design and maintenance to accommodate the corrosion. The extent of this form of corrosion can normally be well estimated on the basis of previous experience. The rate of corrosion is normally given in micrometers per year. Using these average values, it is possible to calculate the life expectancy of a component, and thus to enhance its life expectancy by increasing its thickness.

Uniform corrosion takes place on unprotected carbon steel and on zinc-coated steel under atmospheric conditions. In reality, purely homogenous corrosion attack is unlikely to take place. There are always areas, especially on complex steel parts, which corrode faster than others leading to a more or less rough surface with an irregular covering of corrosion products.

制造工艺